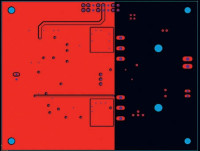

Niewielkie obwody drukowane, o rozmiarach poniżej 50 mm, powinny być produkowane w panelach. Projektowanie panelu sprowadza się do podjęcia decyzji, co do optymalnego rozkładu i liczby obwodów a także wyboru odpowiedniej obróbki mechanicznej, uwzględniającej rozmiar i kształt pojedynczych obwodów oraz grubość laminatu.

Niewielkie obwody drukowane, o rozmiarach poniżej 50 mm, powinny być produkowane w panelach. Projektowanie panelu sprowadza się do podjęcia decyzji, co do optymalnego rozkładu i liczby obwodów a także wyboru odpowiedniej obróbki mechanicznej, uwzględniającej rozmiar i kształt pojedynczych obwodów oraz grubość laminatu.

Istotną kwestią, często pomijaną przez projektantów jest zachowanie właściwego rozkładu miedzi na obwodach i na ramce panelu. Poprawnie zaprojektowany panel zapewni optymalny montaż elementów oraz łatwą separację zmontowanych obwodów przy możliwie najmniej skomplikowanym procesie produkcji. Ponadto zagwarantuje on integralność obwodów w procesie ich produkcji oraz podczas transportu paneli do montażysty.

W dalszej części artykułu bazującej na doświadczeniu inżynierów CAM firmy TS PCB Techno-Service S.A, zostaną przedstawione zasady poprawnego układania paneli dla małych obwodów drukowanych. Wykorzystanie tych informacji może przynieść korzyści w zakresie poprawy mechanicznej stabilności paneli, optymalizacji procesu montażu, separacji obwodów, jak również obniżenia kosztów wytworzenia obwodów.

Obwody o niedużych wymiarach

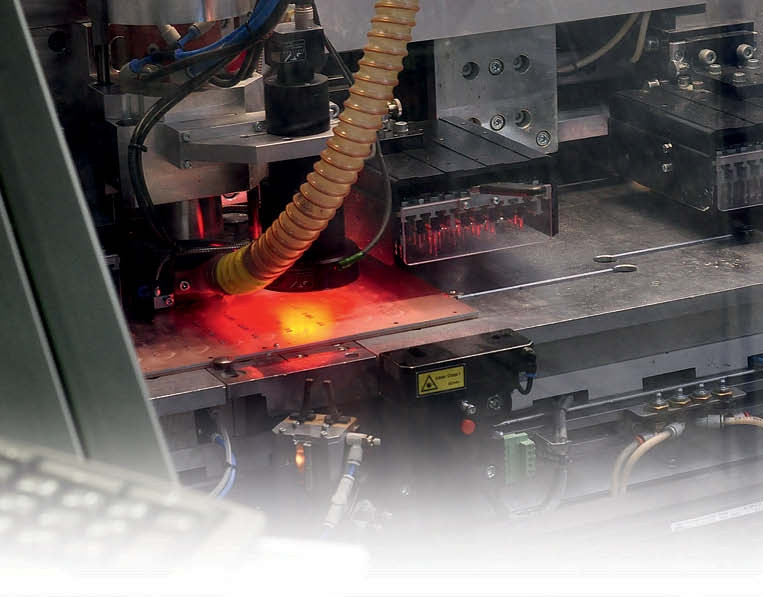

Jednym z ograniczeń w produkcji niewielkich, pojedynczych obwodów drukowanych jest obróbka mechaniczna, podczas której można je swobodnie wyodrębnić z formatu produkcyjnego. Minimalna wielkość płytki, którą w TS PCB Techno-Service S.A. można wyprodukować jako pojedynczy obwód to 30×30 mm. Wymiar ten wynika ze specyfiki procesu obróbki mechanicznej. Podczas frezowania (fot. 1) za narzędziem podąża dysza wyciągu mającego usuwać resztki frezowanego laminatu.

W przypadku niewielkiej i co za tym idzie, lżejszej płytki podciśnienie może zaciągnąć ją jako odpad lub, co gorsze, ciągnąć już wycięte płytki po laminacie, powodując rysowanie powierzchni pozostałych obwodów. W przypadku rylcowania pojedynczych płytek o wymiarach mniejszych niż 30 mm problematyczne staje się też ich wyłamywanie z formatu.

Proces separacji jest wówczas niezmiernie czasochłonny, przez co kosztowny, a przy obwodach, których jeden z rozmiarów jest mniejszy niż 5 mm, wyłamanie bez ryzyka uszkodzenia obwodu jest praktycznie niemożliwe. Poniżej zostaną przedstawione i scharakteryzowane panele rylcowane, frezowane i łączące obie te techniki.

Panel rylcowany

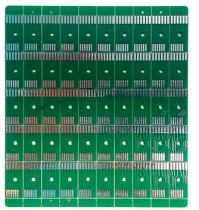

Najlepszym możliwym rozwiązaniem dla tego typu obwodów jest zastosowanie panelu rylcowanego, który zapewni maksymalną jego stabilność oraz późniejszą łatwość separacji. Rylcowanie polega na obustronnym nacinaniu laminatu tarczowymi ostrzami. Powstałe rowki umieszczone są na krawędziach płytek w panelu (fot. 2).

Standardowo grubość nierylcowana, czyli taka, na której obwody trzymają się w panelu wynosi 0,3÷0,5 mm. Panel rylcowany zapewnia wysoką sztywność bez względu na zastosowaną liczbę płytek. Nie wymaga on również zastosowania dodatkowych marginesów lub ramek, o ile nie jest to konieczne z innych względów (np. dla montażu).

Niewątpliwą zaletą paneli rylcowanych jest maksymalne wykorzystanie materiału. Nie jest konieczne stosowanie dodatkowych odstępów pomiędzy płytkami, które ostatecznie i tak staną się odpadem.

Istnieją jednak pewne ograniczenia w stosowaniu tego typu paneli. Podstawowym warunkiem wykluczającym rylcowanie jest grubość laminatu, która musi wynosić co najmniej 0,5 mm. Jakość wykończenia krawędzi obwodów oraz tolerancja ich wymiarów jest dużo gorsza niż dla obróbki frezowaniem. Tarcze nacinające rowki pracują jedynie w dwóch kierunkach: pionowym i poziomym. Z tego powodu przygotowanie paneli o rylcowanych wszystkich krawędziach jest możliwe wyłącznie dla obwodów prostokątnych.

Rylcowanie wymaga też zastosowania konkretnych zasad przygotowania mozaik, ponieważ rowki wyznaczające krawędzie obwodów mają określoną szerokość. Projektując obwód, należy zachować odpowiednią odległość elementów mozaik od krawędzi, aby nie zostały one uszkodzone podczas rylcowania. Szerokość rowków i w następstwie minimalny dystans mozaik od krawędzi zależą od grubości laminatu. Dla standardowego laminatu 1,55 mm odległość ta wynosi aż 0,4 mm (rys. 3), podczas gdy dla krawędzi frezowanej jest to jedynie 0,15 mm.

Panele rylcowane nie sprawdzają się niestety dla grubszych laminatów, o ile montażysta nie ma specjalnego separatora paneli lub gilotyny. Grubość nierylcowana dla laminatów o grubości powyżej 2,4 mm musi wynosić więcej niż standardowe 0,5 mm, po to aby panel nie rozpadł się podczas produkcji pod wpływem własnego ciężaru. To w zasadzie uniemożliwia ręczną separację panelu bez ryzyka uszkodzenia obwodów. Z tego powodu panele na grubym laminacie wykonuje się jako frezowane.

Należy pamiętać także, że panele w całości rylcowane warto stosować dla pojedynczych obwodów o rozmiarze nie mniejszym niż 30 mm, ponieważ separacja mniejszych obwodów bez dodatkowych specjalnych narzędzi jest w zasadzie niemożliwa. Tego typu obwody powinny być produkowane w panelach w całości frezowanych lub o mieszanej obróbce z uwagi na łatwiejszą separację.

Panele frezowane

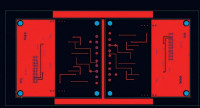

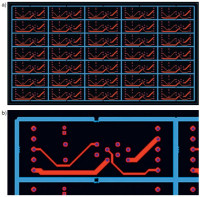

Rys. 4. Widok: (a) niestabilnego panelu, (b) w którym zastosowano po 2 mostki na poziomych krawędziach płytki

Panele frezowane, z mostkami łączącymi płytki pomiędzy sobą i/lub z ramką panelu, stosuje się w przypadku, kiedy wykorzystanie rylcowania nie jest możliwe. Ten typ panelu dedykowany jest dla obwodów o rozmiarach poniżej 30 mm niezależnie od kształtu, lub większych o nieregularnym kształcie (np. koła, elipsy). Podczas konstruowania panelu frezowanego należy pamiętać o kilku zasadach.

Przede wszystkim najlepiej budować panel z możliwie jak najmniejszej liczby płytek, ale przy tym na tyle dużej, aby proces montażu był optymalny czasowo. Ze wzrostem liczby obwodów w panelu frezowanie usuwa coraz więcej materiału, pogarszając stabilność panelu, który może się uginać podczas produkcji i montażu albo nawet rozłamać, zanim trafi do odbiorcy.

Dla uzyskania jak największej sztywności konieczne jest zastosowanie wystarczającej liczby mostków trzymających pojedyncze płytki w panelu. Przyjmuje się, że na każde 50 mm krawędzi obwodu stosuje się minimum jeden mostek. Przy skomplikowanych kształtach obwodów oraz cieńszych laminatach wskazana jest większa liczba łączników. Często spotykaną, lecz niestety nieprawidłową praktyką jest stosowanie przez projektantów jedynie dwóch mostków tylko na poziomych lub pionowych krawędziach (rys. 4).

W takiej niewłaściwej konfiguracji mostków dla dużej liczby płytek w rzędzie, gdzie są one połączone ze sobą jedynie na dwóch krawędziach, istnieje duże prawdopodobieństwo, że taki panel rozłamie się już podczas produkcji. Ponadto tak cienki fragment laminatu poddaje się znacznie łatwiej frezowi, w wyniku czego wymiary końcowe pojedynczych płytek są inne niż oczekiwane, a krawędzie pozbawione trzymania mogą okazać się nierówne.

Fot. 5. Mostki frezowane: (a) bez perforacji, (b) z perforacją, (c) pozostałości po wyłamaniu płytek z panelu

Z drugiej strony należy unikać nadmiernej liczby mostków, która zwiększa co prawda sztywność konstrukcji panelu, ale jednocześnie znacznie wydłuża czas i koszt frezowania. Wynika to z faktu, że zasadniczy wpływ na czas frezowania ma liczba wejść frezu w materiał, na co z kolei bezpośredni wpływ ma liczba zastosowanych mostków.

Nie bez znaczenia na sztywność panelu oraz jakość krawędzi obwodów po depanelizacji jest wybór typu mostków. Wyróżniania się 3 rodzaje mostków: bez perforacji, z perforacją oraz rylcowane.

Zastosowanie mostków bez perforacji (fot. 5a) jest najkorzystniejszym rozwiązaniem, jeśli chodzi o stabilność panelu oraz jakość krawędzi po wyłamaniu płytki z panelu. Niestety separacja takiego panelu jest możliwa tylko za pomocą frezarki. Najbardziej popularne są mostki z perforacją (fot. 5b) zapewniające optymalną stabilność przy stosunkowo łatwej depanelizacji.

Ich wadą są pozostałości po wyłamaniu wystające poza obrys obwodu oraz nierówne krawędzie w okolicy mostków (fot. 5c). To negatywne zjawisko można redukować, przesuwając otwory perforacji w głąb obwodu. Trzeba jednak pamiętać o zachowaniu odpowiedniej odległości perforacji od mozaik, aby te nie uszkodziły się wskutek naprężeń powstałych podczas wyłamywania płytek z panelu.

Mostki rylcowane mogą być zastosowane tylko i wyłącznie na krawędziach poziomych i pionowych. Ich zaletą jest łatwość separacji, lecz jednoczesne frezowanie i rylcowanie tych samych krawędzi podwyższa niepotrzebnie koszty obróbki mechanicznej. Ponadto w wyniku takiej obróbki na krawędzi powstają "włosy" laminatu mogące niekiedy utrudniać proces montażu.

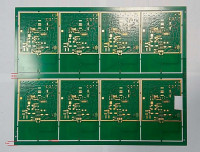

Panel frezowany powinien posiadać dodatkową ramkę wokół swoich krawędzi w celu zwiększenia stabilności całej konstrukcji. Jej minimalna szerokość to 7 mm. Aby uzyskać taką ramkę, konieczny jest pas laminatu o szerokości 9 mm (od krawędzi obwodów do krawędzi panelu). Różnicę szerokości stanowią 2 mm przeznaczone na przejścia frezu. Typowa szerokość ramki to 8÷10 mm, przy czym im szersza ramka, tym większa sztywność panelu. Dodatkowo dla wzmocnienia panelu nie wykonuje się perforacji mostków od strony ramki.

Standardowy frez używany przez producentów obwodów, w tym TS PCB Techno-Service S.A., ma średnicę 2 mm. Taka powinna być minimalna odległość pomiędzy płytkami, aby zapewnić optymalną tolerancję ich wymiarów i wykończenie krawędzi przy możliwie krótkim procesie frezowania.

Możliwe jest stosowanie mniejszych odległości i co za tym idzie frezów. Jednakże pogorszy to sztywność panelu i może prowadzić do niezachowania zakładanej tolerancji wymiarowej obwodu. Poza tym mniejsze frezy wymagają obniżenia posuwu, co bezpośrednio przekłada się na wydłużenie procesu i w efekcie zwiększenie jego czasochłonności i kosztu.

Aby zmaksymalizować sztywność panelu, szczególnie przy obwodach o niewielkich rozmiarach, celowo zwiększa się odległości pomiędzy płytkami co najmniej do 9 mm (po 2 mm na narzędzie i 5 mm ramki trzymającej płytki). Najczęściej wystarczające jest zachowanie większych odległości pomiędzy wierszami (fot. 6) lub kolumnami.

Dodatkowe pasy laminatu wraz z ramką panelu tworzą wówczas stabilną konstrukcję dla pojedynczych płytek pozwalającą na bezpieczną produkcję, transport oraz montaż obwodów. Rozsunięcie obwodów na mniejsze odległości prowadzi do powstawania ramki o szerokości 1÷2 mm, co przynosi efekt odwrotny do zamierzonego, znacząco pogarszając sztywność panelu.

Ewidentną wadą obróbki frezowaniem jest duża powierzchnia odpadów, która przy zastosowaniu większych niż 2 mm odległości pomiędzy pojedynczymi płytkami może dochodzić nawet do 50% powierzchni całego panelu. Frezowanie jest też znacznie kosztowniejszym procesem niż rylcowanie, ale przy bazowaniu obrabiarki CNC na mozaice umożliwia osiągnięcie tolerancji wymiarowej na poziome nawet ±0,05 mm. Krawędź rylcowana w przekroju poprzecznym tworzy trójkąt, podczas gdy krawędź frezowana jest prosta i gładka, bez zbędnych pozostałości laminatu, nitek tworzywa (fot. 7).

Panele frezowane i rylcowane

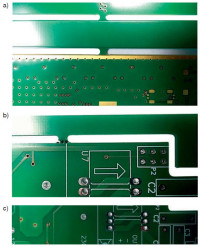

Fot. 8. Panel frezowany (poziome krawędzie i wcięcia) i rylcowany (pionowe krawędzie) z ramką pomiędzy dwoma rzędami płytek oraz na pionowych krawędziach

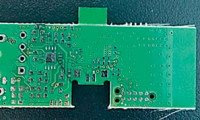

Frezowanie jest jedynym możliwym typem obróbki mechanicznej, w przypadku obwodów o kształcie innym niż prostokątny. Jeśli jednak ułożone w panelu obwody posiadają choć jedną prostą krawędź pionową lub poziomą, można ją wyrylcować, a w stosunku do pozostałych krawędzi zastosować frezowanie. Taka obróbka mieszana (fot. 8) pozwala zredukować lub wyeliminować wady obu metod stosowanych osobno. Jest ona także wskazana dla obwodów prostokątnych o wymiarach poniżej 30 mm, gdyż ułatwia separację płytek w porównaniu z panelem w pełni rylcowanym.

Skrajne równoległe do brzegów panelu krawędzie obwodu należy przygotować za pomocą rylcowania, ponieważ gwarantuje ono stabilniejsze trzymanie na większej długości niż pojedynczy perforowany mostek o typowej długości 2 mm. Krawędzie skośne, łuki oraz wycięcia znajdujące się w głębi obwodów muszą być obrabiane frezowaniem.

Dla mieszanej obróbki panelu zaleca się również stosowanie ramki wokół obwodów. Dla krawędzi rylcowanych wystarczająca jest ramka o szerokości 5 mm, dzięki czemu niewykorzystana powierzchnia laminatu jest znacznie mniejsza niż w przypadku paneli całkowicie frezowanych.

Obróbkę mieszaną stosuje się niekiedy dla płytek prostokątnych, w których mozaiki położone są zbyt blisko określonych krawędzi. Wówczas krawędzie te są wykonywane frezowaniem, ponieważ jak wspomniano, dopuszcza ono znacznie bliższe umieszczenie elementów mozaik względem krawędzi. Zastosowanie rylcowania niektórych krawędzi panelu pozwala znacząco zredukować czasochłonność, a więc i koszt obróbki mechanicznej panelu.

Rozkład miedzi w panelu

Równie istotny podczas projektowania panelu jest rozkład miedzi. Najbardziej pożądany jest możliwie jak najbardziej równomierny i symetryczny procent powierzchni miedzi na centymetr kwadratowy obwodu. Ma to istotne znaczenie w procesie produkcji obwodów obejmującym etapy, w których laminat jest poddawany wysokim temperaturom. Nierówny rozkład miedzi może powodować trwałe odkształcenia i wichrowanie obwodów i późniejsze trudności w montażu.

Ponadto w przypadku obwodów z metalizowanymi otworami, poddawanych obróbce galwanicznej, może dojść do przerostu grubości ścieżek i padów w obszarach o znacznie mniejszym wypełnieniu miedzią w stosunku do całej powierzchni obwodu. To z kolei może skutkować nieprawidłowym pokrywaniem maską antylutowniczą, niosącym za sobą ogromne ryzyko zwarć podczas montażu gotowych obwodów.

Aby uniknąć podobnych problemów, należy wystrzegać się układania w panelu płytek o skrajnie różnym rozkładzie miedzi. Komponując panel z obwodów o niesymetrycznym wypełnieniu, można wyrównać balans miedzi, dodając wypełnienie w postaci kratki lub prostokątów mozaiki, które będą chronić obszary narażone na przerost miedzi. Równie skuteczne może być układanie płytek w panelu tak, aby były obrócone w stosunku do siebie o 180º, pamiętając, aby obszar o większej gęstości miedzi znajdował się bliżej zewnętrznej krawędzi panelu. Zastosowanie obu technik symetryzacji rozkładu miedzi zilustrowano na rysunku 9 i 10.

Podsumowanie

W artykule przedstawiono rodzaje obróbki mechanicznej paneli pod kątem produkcji obwodów o niewielkich rozmiarach. Dla każdej konfiguracji panelu zaprezentowano cechy charakterystyczne oraz techniki zwiększania stabilności mechanicznej, które zagwarantują integralność na etapie montażu. Zamieszczono ponadto elementy pozwalające uzyskać redukcję kosztów produkcji obwodów w panelach przy zachowaniu ich dużej wytrzymałości mechanicznej. Omówiono wskazówki dla inżynierów-projektantów oraz kwestie, których należy się wystrzegać podczas konstruowania paneli.

Sonia Bendig-Pszczolińska

Kierownik Produkcji

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu