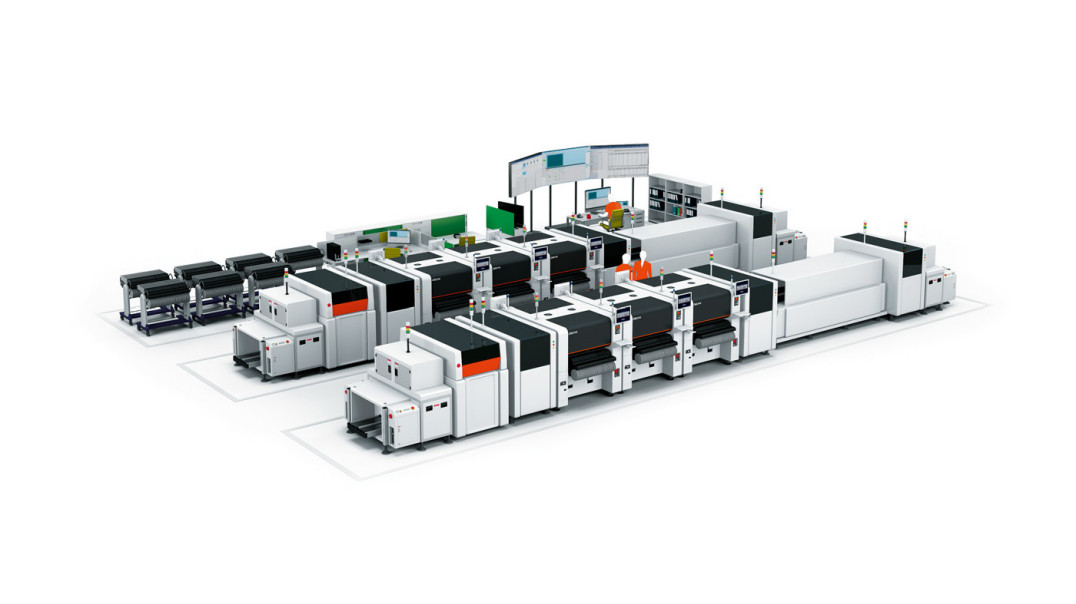

Linie SMT mogą składać się z różnych elementów, takich jak maszyny do automatycznego montażu, piece do lutowania konwekcyjnego lub kondensacyjnego, sitodrukarki pasty lutowniczej, inspekcyjne systemy wizyjne (SPI – kontrola pasty lutowniczej, AOI – automatyczna kontrola optyczna, CMM – współrzędnościowa maszyna pomiarowa), stanowiska do przygotowania produktu pod inne procesy produkcyjne, znakowanie produktu, wszelakie elementy transportowe i wiele innych. Generalnie sam proces montażu obejmuje umieszczanie komponentów na PCB za pomocą automatycznych maszyn montażowych, a następnie lutowanie ich do powierzchni płytki drukowanej.

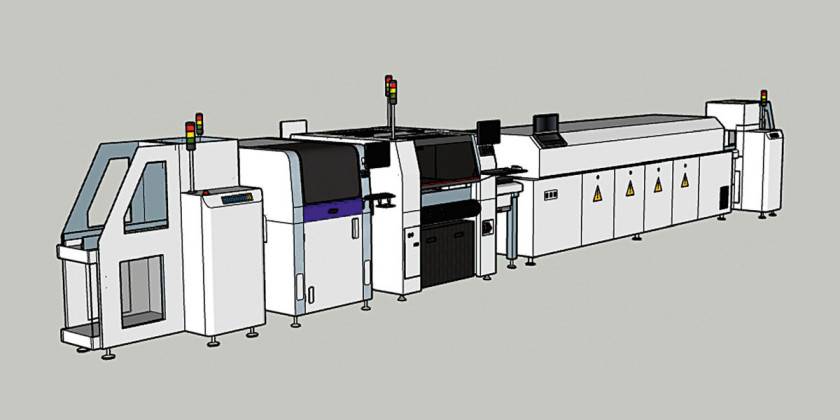

W trybie automatycznym ta zaawansowana technologia wymaga precyzyjnego zsynchronizowania pewnych podstawowych elementów, takich jak: loader (stacja załadowcza), sitodrukarka automatyczna, automat do montażu powierzchniowego, transport inspekcyjny, piec do lutowania rozpływowego – reflow oraz unloader (stacja wyładowcza PCB). Każdy z tych komponentów odgrywa istotną rolę w procesie produkcji, zapewniając wysoką jakość, efektywność i niezawodność – oraz trzeba pamiętać, że jest nieodzowną częścią w pełni automatycznej linii montażowej.

Loader - stacja załadowcza

Stacja załadowcza, znana również jako loader, to pierwszy krok w procesie produkcji SMT. Jej głównym zadaniem jest przygotowanie PCB do dalszego montażu poprzez dostarczenie płyt do linii produkcyjnej. Loadery są wyposażone w zaawansowane mechanizmy podające, które precyzyjnie umieszczają płytki na taśmach transportujących, gotowe do kolejnych etapów montażu.

Stacja załadowcza jest często niedocenianym, ale kluczowym elementem w linii SMT. Jej efektywność i niezawodność mają istotny wpływ na płynność całego procesu produkcyjnego. Loadery muszą być szybkie, precyzyjne, gdyż zapobiegają zatorom w linii produkcyjnej. Dzięki zaawansowanym mechanizmom podających loadery są w stanie obsłużyć różnorodne rodzaje i rozmiary PCB, co sprawia, że są elastyczne i uniwersalne.

Sitodrukarka automatyczna

Sitodrukarka automatyczna jest kluczowym elementem w procesie nanoszenia pasty lutowniczej na PCB. Ta zaawansowana maszyna jest wyposażona w systemy wizyjne, które precyzyjnie kontrolują aplikację pasty na wyznaczonych obszarach PCB. Sitodrukarki automatyczne gwarantują równomierne i precyzyjne nałożenie pasty lutowniczej, co ma kluczowe znaczenie dla jakości montażu komponentów.

Zaawansowane sitodrukarki automatyczne, eliminują nawet najmniejsze odchylenia zapewniając doskonałą jakość druku na PCB a dodatkowo mogą być wyposażone w automatyczną aplikacją pasty, detekcję jej ilości na szablonie, wizyjną inspekcję nadruku, cykliczne czyszczenie szablonu czy kontrolę warunków środowiskowych w samej maszynie jak temperatura czy wilgotność. Wszystkie te opcje staja się standardem nawet w podstawowych urządzeniach wielu producentów.

Automat do montażu powierzchniowego

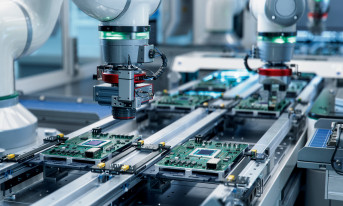

Automat do montażu powierzchniowego jest sercem linii SMT. To zaawansowane urządzenie, które automatycznie montuje komponenty na PCB zgodnie z zaprogramowanymi schematami. Wyposażony w systemy wizyjne i głowice umożliwiające precyzyjne położenie komponentów, zapewnia wysoką wydajność i niezawodność montażu.

Automaty do montażu powierzchniowego (SMT) są kluczowymi elementami linii produkcyjnej, które determinują efektywność, jakość i niezawodność produkcji. Szybkość, dokładność, zaawansowane systemy wizyjne i kontroli jakości oraz elastyczność są kluczowymi czynnikami, które należy brać pod uwagę przy wyborze odpowiedniego automatu do montażu powierzchniowego. Inwestycja w nowoczesne i zaawansowane technologicznie automaty SMT przynosi liczne korzyści, w tym zwiększoną wydajność, obniżone koszty produkcji oraz poprawę jakości produktów.

Wysokiej klasy automat jest w stanie osiągnąć imponujące tempo montażu, sięgające nawet kilkudziesięciu tysięcy komponentów na godzinę. Należy zauważyć, że istnieją na rynku maszyny, które, są w stanie osiągnąć takie wydajności przy bardzo szerokim spectrum wielkości montowanych komponentów. Oznacza to, że nie ma koniczności kupowania osobnych maszyn do montażu małych komponentów (tzw. chip shooter), czy komponentów bardziej zaawansowanych pod względem wymiarów czy kształtów (multi placer). Oprócz szybkości, automaty te oferują również doskonałą precyzję, dzięki zaawansowanym systemom wizyjnym i robotom, które umożliwiają precyzyjne położenie nawet najmniejszych komponentów na PCB. Ponadto, automatyczne systemy kontroli jakości zapewniają, że każdy montaż jest zgodny z wymaganiami specyfikacji, eliminując ryzyko błędów produkcyjnych.

Transport inspekcyjny

Transport inspekcyjny jest elementem linii SMT, który zapewnia płynność przemieszczania PCB między różnymi maszynami produkcyjnymi, a dodatkowo umożliwia swobodnie kontrolę wizualną wytwarzanych produktów. System ten wielokrotnie jest wyposażony w elementy stopujące produkowany pakiet czy to w celu sprawdzenia czy ingerencji operatora. Czasami może być zintegrowany z urządzeniami drukującymi, montażowymi, inspekcyjnymi, umożliwiającymi kontrolę jakości montażu komponentów na płytach. Dzięki temu możliwa jest szybka reakcja na ewentualne problemy produkcyjne.

Piec do lutowania rozpływowego - reflow

Piec do lutowania rozpływowego, zwany również piecem reflow, jest elementem linii SMT, który umożliwia połączenie komponentów z PCB poprzez stopienie pasty lutowniczej za pośrednictwem grzałek elektrycznych i wentylatorów jak również grzałek IR. Ten zaawansowany piec kontroluje temperaturę i szybkość zastosowanego transportu – co za tym idzie, czas lutowania, zapewniając równomierne i solidne połączenia między komponentami a PCB. Nowoczesne piece reflow oferują możliwość zastosowania zaawansowanych profili lutowania, które można dostosować do różnych rodzajów past lutowniczych i komponentów, zapewniając optymalne warunki lutowania dla każdego montażu. Mogą być one wyposażone w dodatkowe systemy podpór, tak zwany CBS (Central Board Support) podtrzymujące "delikatne" pakiety przed uginaniem się czy w siatki transportowe. Niektóre modele oferują możliwości pomiarów profili temperaturowych bez konieczności wykorzystania dodatkowych urządzeń pomiarowych, które bywają często bardzo kosztowne. W ten sposób można zaoszczędzić, a zarazem cieszyć się pełną funkcjonalnością urządzenia.

Unloader - stacja wyładowcza PCB

Stacja wyładowcza, znana również jako unloader, kończy proces produkcji SMT przez składowanie ukończonych płyt PCB z linii produkcyjnej w specjalnie do tego celu przygotowane magazynki. To element linii, który umożliwia wygodne, efektywne a przede wszystkim bezpieczne i bezobsługowe zbieranie gotowych pakietów w celu przekazania ich do dalszych procesów produkcji/ testowania czy pakowania.

Podsumowanie

Linia technologiczna do montażu powierzchniowego (SMT) jest niezwykle złożonym systemem, który wymaga precyzyjnej synchronizacji różnych elementów. Dzięki zaawansowanej automatyce, systemom wizyjnym i kontroli jakości linie SMT są w stanie produkować wysokiej jakości płytki drukowane w sposób szybki, efektywny i niezawodny. Inwestycja w nowoczesne linie SMT stanowi kluczowy krok dla firm produkcyjnych, które dążą do utrzymania konkurencyjności i spełnienia wysokich standardów jakościowych na rynku elektroniki.

Amtest Group

tel. 41 242 48 94

www.amtest-group.com