Konstrukcja mechaniczna

Od strony konstrukcji mechanicznej i wykonania systemy pomiarowe można podzielić na wersje, w których nie ma standardu konstrukcyjnego, a poszczególne elementy wchodzące w skład całości umieszczone są we własnych obudowach, spięte przewodami z typowymi złączami i umieszczone na zwykłych stojakach technicznych lub ułożone są w dowolny inny sposób.

Drugie rozwiązanie jest znacznie bardziej uporządkowane i bazuje na wykorzystaniu chassis z płytą bazową (backplane), do których podłączane są standaryzowane moduły - np. pomiarowe, komunikacyjne i sterujące. Takie rozwiązanie określane jest jako kasetowe, gdyż mechanicznie konstrukcja jest zwarta, niewielka i przypomina jednorodny system, a nie składankę przypadkowych elementów.

Standaryzacja jest tutaj kluczowa, gdyż pozwala na tworzenie systemu z "klocków" pochodzących od różnych dostawców. Wśród wielu standardów tego typu urządzeń wyróżnić należy VME - standard szyny stosowanej do budowy komputerów przemysłowych oraz systemów wieloprocesorowych. Definiuje specyfikację mechaniczną systemów (złącza, kasety, obudowa) oraz elektryczną (wykorzystanie czterech szyn transmisyjnych).

W wersji VME 64 komunikacja odbywa się w systemie 64-bitowym (karty 6U) lub 32-bitowym (karty 3U). Obecnie zastąpiony jest przez nowsze standardy, m.in. VXI, gdzie moduły o czterech różnych rozmiarach umieszczane są w kasecie i łączone z wykorzystaniem jednego do trzech 96-pinowych złączy. Z kolei PXI to rozwiązanie wypełniające lukę między systemami wykorzystującymi komputery osobiste a droższymi, profesjonalnymi rozwiązaniami typu VXI.

Bazuje ono na technologii CompactPCI, a standaryzacja obejmuje kwestie chłodzenia, budowy modułów i odporności ESD. W przypadku PXI wykorzystywane są moduły o dwóch wielkościach (3U oraz 6U), stosuje się też dwa złącza kaset, w tym 32-bitową szynę danych.

PXI jest technologią pozwalającą na szybkie rozwijanie systemów pomiarowych z wykorzystaniem wielu dostępnych na rynku modułów (ponad 1200 produktów od 70 dostawców). Najnowsze rozszerzenie standardu PXI Express ma zwiększoną m.in. prędkość przepływu danych w obrębie kasety do 6 GB/s.

Rola oprogramowania

Rozważając budowę systemu pomiarowego, zwykle na początku rozważamy platformę sprzętową, a dopiero w kolejnym kroku, gdy wiadomo przynajmniej w zarysie, jakie urządzenia zostaną wykorzystane i jak będzie wyglądała topologia systemu, interesujemy się oprogramowaniem.

Wykorzystywane tutaj pakiety mogą być proste, służące do podstawowej akwizycji i przetwarzania danych, jak też rozbudowane, umożliwiające projektowanie aplikacji pomiarowych i stanowisk testowych oraz ich uruchamianie. Wśród dostawców aparatury modułowej przedstawionych w raporcie większość oferuje również jakiś rodzaj oprogramowania.

Producenci często dostarczają też wraz z urządzeniami odpowiednie biblioteki sterowników, które pozwalają użytkownikom na tworzenie własnych aplikacji. Sztandarowym przykładem programu, który przeznaczony jest do obsługi systemów pomiarowych, jest LabView firmy National Instruments, który posługuje się graficznym zobrazowaniem procesów i urządzeń i ma ogromne możliwości po stronie przetwarzania danych i późniejszej wizualizacji.

Poza nim dostępne są aplikacje rozwijane przez wiele firm znanych z automatyki przemysłowej, które mają systemy wizualizacji danych przemysłowych będące częścią systemów typu SCADA. Takich pozycji jest co najmniej kilkanaście i większość z nich stanowi uzupełnienie kompleksowej oferty systemów automatyki.

Poza dużymi pakietami na rynku funkcjonuje wiele małych pozycji, nierzadko rozwijanych przez lokalne firmy produkujące sprzęt do systemów pomiarowych. Takie oprogramowanie ma często wąsko specjalizowany charakter, nierzadko jest też znacznie tańsze od dużych pakietów o ogólnym charakterze.

Perspektywiczne zastosowania

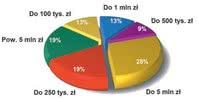

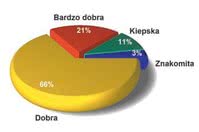

Rys. 4. Struktura obrotów firm zajmujących się sprzedażą komponentów do systemów pomiarowych. Obroty 28% firm zawierają się między 1 a 5 mln zł rocznie

Najbardziej perspektywiczne zastosowania systemów pomiarowych wskazują nie tylko na kierunki rozwoju, ale także pozwalają ocenić przyszłe tempo rozwoju tej części rynku. Pytani o to zagadnienie w ankietach specjaliści nakreślili kilka takich obszarów, z których najczęściej wymieniane były pomiary rozproszone (sieci ad hoc), stanowiące bazę do telemetrycznych pomiarów w terenie i dużych obiektach przemysłowych (w instalacjach przetłaczania gazu, magazynach paliw, gazów, biopaliw) oraz instalacjach budynkowych (systemy wentylacji i klimatyzacji).

Drugim obszarem są systemy inteligentnego opomiarowania, których znaczenie podkreśla trzecia dyrektywa energetyczna UE oraz mobilne systemy akwizycji danych z takich systemów. Na kolejnych miejscach w skali potencjału rynkowego ulokowały się zastosowania na liniach produkcyjnych w systemach ATE i aplikacje naukowe w laboratoriach pomiarowych.

Po stronie energetyki systemy pomiarowe najczęściej są i będą aplikowane do kontroli zużycia energii i do monitorowania jej jakości. System pomiarowy pracujący w sieci, który może monitorować chwilowy pobór mocy przez każde urządzenie, jest w stanie przynieść duże oszczędności, dlatego należy oczekiwać, że obszar ten będzie się szybko rozwijał w kolejnych latach.

Umacnia się trend wyposażania systemów pomiarowych w komunikację do przesyłania i analizowania wyników online. Internet nie jest oczywiście panaceum pozwalającym na komunikację w każdych warunkach, ale znakomicie nadaje się do spajania w zarządzalną całość autonomicznych sieci i systemów. Przykładem mogą być systemy pomiarowe parametrów pogodowych dla celów rolniczych i meteorologicznych.

Czynniki sprzyjające rozwojowi rynku sprzętu pomiarowego

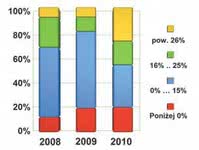

Rys. 5. Zestawienie branż, które w warunkach polskich są największym odbiorcą systemów pomiarowych w ujęciu wartościowym

Rozwój inteligentnych systemów pomiarowych zawsze wiąże się z nowymi inwestycjami, modernizacjami linii produkcyjnych oraz ogólnym wzrostem potencjału technicznego w naszym otoczeniu. W większości zagadnienia inteligentnych automatycznych pomiarów łączą się z przemysłem, automatyką i energetyką, gdyż to te sektory gospodarki w największym stopniu chłonąc inwestycje krajowe i zagraniczne.

Mimo ciężkich czasów w Polsce realizowanych jest wiele inwestycji infrastrukturalnych, głównie związanych z transportem, ochroną środowiska, komunikacją. Bazują one na projektach unijnych lub są w dużej mierze efektem działania licznych funduszy rozwojowych. Trudno wyrokować, czy w kolejnych latach z równie wielką determinacją uda się dalej inwestować w drogi, kolej i przemysł, gdyż pieniędzy na te wydatki jest coraz mniej, ale na razie widać rozmach.

Rynek krajowy zwrócony jest w stronę wysokiej jakości, która słusznie wydaje się być dla wielu firm remedium na silną konkurencję na rynku. Coraz bardziej zaawansowane technicznie produkty lub usługi muszą być produkowane przy dokładnej kontroli procesu technologicznego, wymagają drobiazgowego testowania i ciągłych badań.

Systemy pomiarowe są głównym elementem infrastruktury technicznej odpowiedzialnym za jakość. Poza bieżącą kontrolą wytwarzanych wyrobów zapewniają ponadto ciągłe gromadzenie danych na temat produkcji, które są potem podstawą działania zakładowych systemów jakości, bazą do tworzenia dokumentacji i źródłem danych pozwalającym działom R&D na optymalizację konstrukcji i eliminację słabych punktów.

Korzyści, jakie dają systemy pomiarowe w zagadnieniach związanych z jakością, jest na tyle dużo, że zagadnienia te można uznać za silny czynnik prorozwojowy dla omawianej branży. Konieczność szczegółowej kontroli produkcji i dokumentowania działań to także efekt zmieniających się wymagań prawnych i tego, że jest ono sukcesywnie dostosowywane do zachodnich norm branżowych i dyrektyw unijnych.

Produkcja urządzeń technicznych, a zwłaszcza elektroniki, jest dzisiaj pod coraz większą presją kosztów produkcji. Klienci oczekują coraz większego zaawansowania technicznego i funkcjonalności, szybkiego rozwoju produktów przy jednoczesnym utrzymaniu ceny lub nawet jej spadku.

Te sprzeczne wymagania trudno jest pogodzić, ale na pewno systemy pomiarowe są wydajnym środkiem technicznym pomagającym w tym zakresie. Podobnie jest z drożejącą energią elektryczną i innymi mediami. Krótszy proces produkcji, ale realizowany bez kompromisów w zakresie kontroli, jest także ważnym kierunkiem wyznaczającym inwestycje przemysłu.

Coraz kosztowniejsze media stają się okazją do wymiany starszego sprzętu technologicznego na nowy. Poza maszynami zmienia się też aparaturę, a większość nowego sprzętu możliwość komunikacji ma wbudowaną jako standard. Ostatnim czynnikiem, ale za to bardzo istotnym dla rozwoju omawianego rynku, są malejące ceny modułów pomiarowych, komunikacyjnych, sprzętu sterującego, komputerów, obudów i podobnych akcesoriów niezbędnych do budowy systemów pomiarowych.

Malejące ceny to z jednej strony efekt większej konkurencji na rynku i dostępności takich urządzeń, z drugiej strony dużej chłonności rynku. Niewątpliwie znaczenie systemów pomiarowych w aplikacjach pomiarowo-kontrolnych oraz systemach automatycznego testowania będzie w przyszłości dalej wzrastać, gdyż każdy z wymienionych czynników będzie odgrywać coraz większą rolę w produkcji, a automatyczne pomiary i kontrola staną się standardem także dla w innych branżach, na przykład w medycynie i energetyce.

Wiele mówi się o inteligentnych sieciach dystrybucji energii lub o złożonych systemach opieki nad pacjentami, w praktyce wiele z takich pomysłów będzie mniej lub bardziej rozproszonymi systemami pomiarowymi.

|

Krzysztof A. Kamiński

Krzysztof A. Kamiński