Główna przeszkoda w szybszym rozwoju produktów bazujących na nowych technologiach to z kolei wyższe ceny rozwiązań SiC/GaN, a także obecność gotowych produktów pochodzenia azjatyckiego, bardziej konkurencyjnych cenowo. Nie bez znaczenia jest też ciągle niższy koszt tradycyjnych układów i modułów opartych na tradycyjnej technologii bazującą na krzemie.

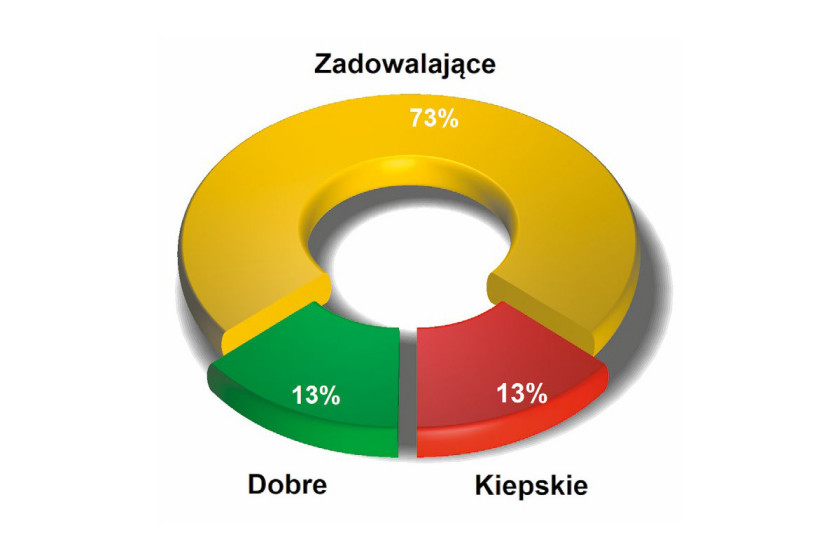

Na rynku komponentów elektronicznych aktualnie panują trudne warunki, będące splotem wielu czynników o znaczeniu historycznym, jak COVID, związane cały czas z niestabilną sytuacją w zakresie czasów dostaw i dalej ograniczoną dostępnością podzespołów, wojną na Ukrainie, zakłóceniami w transporcie morskim (obszar Morza Czerwonego) i podobnymi czynnikami. Zdaniem specjalistów widać coraz więcej sygnałów poprawy płynących z rynku, sytuacja jest już nawet dobra w obszarze podzespołów potrzebnych do systemów wojskowych, ale na pełne ożywienie jeszcze trzeba poczekać.

Na razie warunki w najważniejszym dla branży elektroniki w Polsce obszarze przemysłowym nie są najlepsze i niestety w innych krajach UE jest podobnie, przez co zlecenia zagraniczne oraz eksport nie są w stanie złagodzić trudności na rynku lokalnym. Dotyczy to zwłaszcza rynku niemieckiego, który przez ostatnie lata był wiodącym odbiorcą rozwiązań przemysłowych, aplikacji elektromobilnych i motoryzacyjnych, a więc obszarów kluczowych z punktu widzenia komponentów półprzewodnikowych dużej mocy.

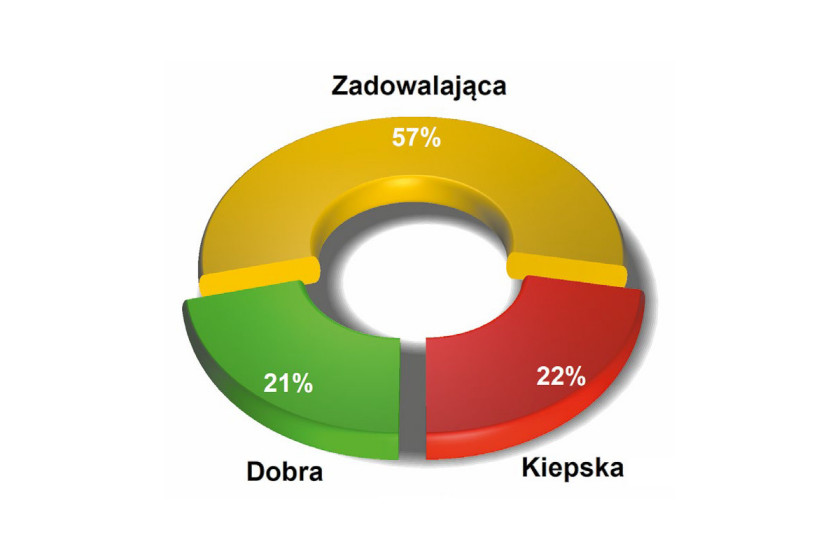

Efektem tej skomplikowanej sytuacji jest widoczna niepewność klientów w zakresie decyzji, ograniczanie ryzyka działalności, kupowanie małych partii pod bieżące zamówienia, przesuwanie projektów w czasie oraz wydłużanie terminu odbioru zakontraktowanego towaru.

Elektromobilność

Mimo wielu szumnych zapowiedzi i prognoz wskazujących, że elektryczna motoryzacja zacznie szybko się rozwijać na rynku, rzeczywistość nie potwierdza tych życzeń. Wraz z zakończeniem programów dopłat do zakupów, wzrostem cen prądu i ogólnymi oszczędnościami konsumentów, popyt na elektryki ma się nijak do tych zapowiedzi. Paradoksalnie dla rynku dystrybucji podzespołów mocy to nie jest taka zła wiadomość, bo mniejsze zakupy bezpośrednie między motoryzacją a producentami półprzewodników mocy skutkują poprawą dostępności komponentów na wolnym rynku, a więc w sieci dystrybucji.

Bezsprzecznie elektromobilność jest istotnym trendem zmieniającym rynek podzespołów półprzewodnikowych dużej mocy, ale warto zauważyć, że nie dotyczy ona tylko samochodów elektrycznych. Elektryczne są wózki magazynowe, w tym rozwiązania działające autonomiczne, roboty oraz rozwiązania transportowe mniejszego kalibru, takie jak skutery, hulajnogi, rowery. Dzięki lepszej dostępności komponentów mamy więc szansę na rozwój tych bardziej specjalistycznych obszarów aplikacyjnych.

W takich przypadkach jednym z kluczowych elementów systemu pojazdu elektrycznego jest moduł inwertera, czyli przetwornicy odpowiedzialnej za konwersję prądu stałego dostarczanego z akumulatora na trójfazowy prąd przemienny wymagany do pracy silnika elektrycznego. Sprawność i wydajność tego elementu mają kluczowy wpływ na tak istotne parametry pojazdu, jak zasięg, czas ładowania oraz żywotność baterii. Poprawa efektywności pracy inwertera pozwala na obniżenie pojemności baterii przy zachowaniu tych samych osiągów, przynosząc w rezultacie zmniejszenie wagi oraz kosztów produkcji pojazdu.

Duży wpływ na wydajność ma rodzaj użytych tranzystorów. To dlatego, że silniki wykorzystywane we współczesnych pojazdach elektrycznych pracują z sygnałem przemiennym o częstotliwości dochodzącej do 20 kHz oraz napięciu sięgającym 1000 V. Wartości te zbliżone są do maksymalnych dopuszczalnych parametrów pracy krzemowych tranzystorów MOSFET oraz IGBT, takich jak dość długi czas przełączania, który jest źródłem strat komutacyjnych przy konwersji energii. Minimalny czas komutacji określa również maksymalną dopuszczalną częstotliwość pracy inwertera. Poza tym ograniczeniem są też wartości graniczne napięć i prądów oraz rezystancja w stanie włączenia determinująca straty przewodzenia. Z tego tytułu nowe, lepsze komponenty półprzewodników mocy mają kolosalny wpływ na funkcjonalność takich rozwiązań.

Napędy silników i inwertery solarne

Impuls rozwojowy dla komponentów dużej mocy tworzą także napędy silników wykorzystywane w aplikacjach przemysłowych. Są to falowniki ze sterownikami umożliwiającymi płynną regulację obrotów, zmianę kierunku wirowania i z miękkim rozruchem. Falowniki takie generują na wyjściu trójfazowe napięcie, które zasila bezpośrednio uzwojenia silnika indukcyjnego i mają wysoką sprawność. Falownik może być zasilany z sieci jednofazowej lub trójfazowej (w zależności od mocy). Napięcie to jest prostowane a następnie zamieniane na napięcie przemienne o regulowanej częstotliwości.

Podobną zasadę działania mają inwertery solarne. W tym przypadku stałe napięcie dostarczane przez panele PV jest konwertowane na napięcie trójfazowe o parametrach identycznych jak to, co jest w sieci energetycznej. Zgodność częstotliwości, fazy i wartości napięcia wyjściowego inwertera solarnego umożliwia oddawanie energii do sieci energetycznej. Cechą falowników solarnych jest to, że stałe napięcie wejściowe dostarczane przez ogniwa (panele) PV może zmieniać się w szerokich granicach od kilkunastu do kilkuset woltów.

Zasilacze i ładowarki

Istotną część aplikacyjną dla półprzewodników mocy kreują ponadto zasilacze i ładowarki akumulatorów. W tych urządzeniach istotnym parametrem jest sprawność konwersji energii, która determinuje gabaryty, zakres temperatur pracy oraz wagę.

W zasilaczach impulsowych straty energii zachodzą w samym procesie przełączania obwodów, podczas prostowania przebiegów napięciowych, podczas wygładzania tętnień i przy zmianie poziomu napięcia z wykorzystaniem transformatora. Straty energii w impulsowym konwerterze można podzielić na statyczne – wynikające z pracy tranzystora przełączającego w stanie włączenia i wyłączenia oraz dynamiczne – związane z samym procesem przełączania. Przełączający tranzystor powinien mieć małą wartość rezystancji włączenia RDS(ON) i krótki czas przełączania. Straty przełączania zależą od pojemności tranzystora (zwłaszcza pojemności Millera pomiędzy drenem i bramką), gdyż pojemności te podczas pracy są ładowane i rozładowywane. Straty tego rodzaju rosną wraz ze wzrostem częstotliwości przełączania. Wymagania dotyczące niektórych parametrów tranzystorów w różnych zastosowaniach mogą być sprzeczne. Na projektantów i wytwórców tranzystorów nakłada to konieczność znalezienia i zastosowania kompromisowych rozwiązań konstrukcyjno-technologicznych.

Półprzewodniki o szerokim paśmie wzbronionym

Im większa moc wyjściowa, wyższe napięcie zasilania, mniejsze wymiary, tym coraz częściej użycie tranzystorów krzemowych napotyka bariery realizacji. Limity i ograniczenia charakterystyczne dla krzemu mogą zostać ominięte poprzez wykorzystanie materiałów półprzewodnikowych należących do grupy WBG (Wide Band Gap), czyli charakteryzujących się szerokim pasmem wzbronionym (przerwą energetyczną o wartości większej niż dla krzemu). Osiągają one zdecydowanie bardziej zadowalające parametry pracy niż ich tradycyjne krzemowe odpowiedniki – mogą pracować w wyższych temperaturach, przy wyższych napięciach oraz częstotliwościach, redukując straty mocy w układach konwersji zasilania.'

Przerwa energetyczna azotku galu wynosi 3,4 eV, podczas gdy dla krzemu wartość ta to jedynie 1,1 eV. Oznacza to możliwość pracy ze znacznie większymi napięciami. Do innych ważnych cech tego materiału zaliczyć można dużą wytrzymałość elektryczną, przekładającą się na znacząco wyższą wartość napięcia przebicia niż w przypadku tranzystora krzemowego o podobnych rozmiarach. Pozwala to na tworzenie układów o mniejszych wymiarach niż w przypadku krzemu, zachowując przy tym pożądane cechy elektryczne. Mniejszy rozmiar przekłada się zaś na niższą wartość pojemności wymaganą do przeładowania w procesie przełączania, a zatem krótszy czas komutacji i wyższą maksymalną częstotliwość pracy.

Równie ważną cechą azotku galu jest duża ruchliwość nośników, ponad tysiąckrotnie większe niż w przypadku krzemu. Przekłada się to na około o połowę niższą wartość rezystancji włączenia RDS(ON) niż w strukturach krzemowych, to zaś oznacza dwukrotnie mniejsze straty przewodzenia. W związku z tym zmniejsza się również ilość generowanej podczas pracy układu energii cieplnej, możliwe jest uproszczenie konstrukcji systemu chłodzenia np. poprzez zmniejszenie wymiarów radiatora.