Z takich lub podobnych powodów wiele firm idzie krok dalej w kierunku poprawy jakości i tworzy własne, wewnętrzne laboratoria badawcze, które biorą udział w procesie projektowania i wdrażania nowych produktów, a także w kontroli serii produkcyjnych. Jest to dla takich firm niewątpliwie duży atut i potwierdzenie wysokiego poziomu technicznego i merytorycznego. Aparatura i wydzielona jednostka zajmująca się pomiarami w firmie przydaje się w czasie projektowania, podczas produkcji oraz w usługach posprzedażowych (gwarancja, serwis, rozpatrywanie reklamacji). Im większe zasoby aparatury i kompetencje pracowników, tym wiele procesów można poprowadzić szybciej, taniej, a więc po prostu mądrzej.

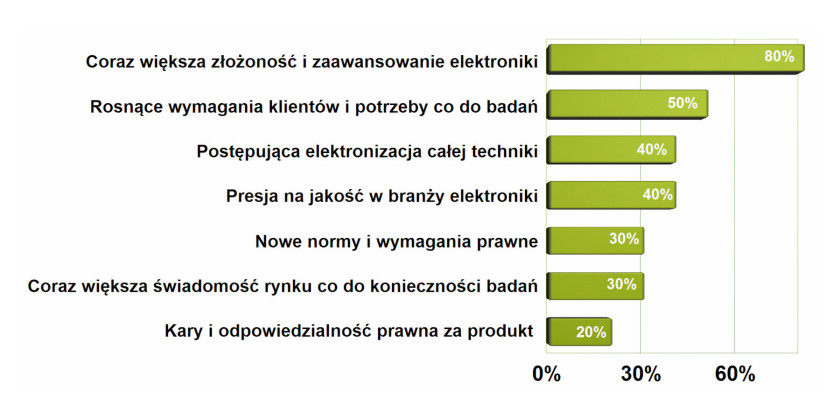

Zainteresowanie kontrolą i oceną sprzętu elektronicznego zwiększa się też z uwagi na coraz większą wiedzę firm w tym zakresie oraz świadomość ryzyka. Współpraca na arenie międzynarodowej i wspólny rynek europejski wymuszają na krajowych producentach urządzeń i systemów przeprowadzanie badań w niezależnych, akredytowanych jednostkach. Z kolei konieczność minimalizacji kosztów zmusza do wprowadzania korekt w projekcie na wczesnym etapie, bo później, kiedy jest już w produkcji, jest to bardzo kosztowne, a czasem nawet niemożliwe do wykonania.

Poza wymaganiami technicznymi pracę inżynierów definiują też regulacje prawne (dyrektywy, rozporządzenia, normy branżowe). Kolejne edycje, poprawki do nich wymuszają zmiany konstrukcyjne i tworzą granice akceptacji dla parametrów. Wspólnym mianownikiem do opanowania tych wyzwań jest aparatura pomiarowa.

Badania precompliance

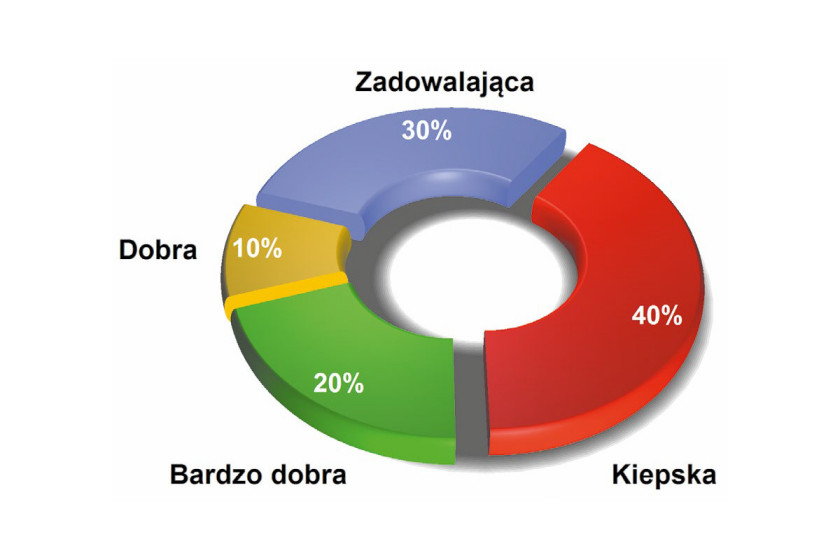

Certyfikacja urządzeń na zgodność z wymaganiami dyrektyw takich jak LVD, EMC, RED oraz z rozporządzeniami "mniejszego kalibru", jak Ekoprojekt, jest naturalną częścią kończącą działania projektowe. Zwykle w takim momencie wyrób trafia do specjalizowanego laboratorium, gdzie jest poddawany kontroli i na bazie zebranych wyników pomiarów (tzw. test report) przygotowywana jest deklaracja zgodności.

Badania precompliance mają charakter przygotowawczy do tego formalnego wydarzenia. Pozwalają upewnić się z dużym prawdopodobieństwem, że urządzenie przejdzie weryfikację w placówce zewnętrznej, a jeszcze wcześniej dają możliwość ciągłych kontroli projektu po to, aby robić poprawki na bieżąco. Negatywny wynik oceny w laboratorium to niestety wielko kłopot, gdyż oznacza konieczność wykonania mniej lub bardziej istotnych korekt w konstrukcji. A z tym wiążą się często duże koszty i opóźnienia we wprowadzaniu produktu na rynek. O wiele lepiej jest sprawdzać każdy etap działań i poprawiać konstrukcję bez czekania na finał, gdyż wówczas ryzyko nieprzejścia ścieżki formalnej staje się minimalne, zwłaszcza gdy zostawi się margines bezpieczeństwa. Dlatego wiele większych firm rozbudowuje swój potencjał aparaturowy pod kątem prowadzenia samodzielnych badań kontrolnych.