EMS, czyli produkcja elektroniki na zlecenie

Na korzystanie z outsourcingu, czyli zlecanie części prac związanych z wytwarzaniem urządzeń, decydują się nie tylko małe i średnie podmioty, ale też wielcy gracze na rynku elektroniki, sprzedający w skali roku miliardy egzemplarzy produktów, jak np. Apple, Microsoft czy HP. Przyczyną tego stanu rzeczy nie jest brak środków, umiejętności czy zasobów ludzkich umożliwiających tym firmom uruchomienie własnej produkcji. We wspomnianych przedsiębiorstwach pracują tysiące inżynierów, których kapitał intelektualny oraz posiadane doświadczenie zapewne pozwoliłoby na zaprojektowanie oraz uruchomienie własnych linii produkcyjnych. Jest to jednak po prostu nieopłacalne, zaś efektywniej pod względem ekonomicznym jest skoncentrować się na rozwoju samego produktu, tworząc nowe i ulepszając jego już obecne funkcjonalności.

Przerzucenie wybranych działań na podmioty zewnętrzne wiąże się z redukcją stałych kosztów funkcjonowania przedsiębiorstwa, takich jak np. utrzymanie infrastruktury oraz zatrudnienia, zamieniając je na koszty zmienne, zależne od liczby egzemplarzy produktu. Produkcja układów oraz urządzeń elektronicznych jest w dodatku dziedziną wymagającą olbrzymich inwestycji, co ma wpływ na końcową cenę pojedynczo wyprodukowanego egzemplarza. Ten jednostkowy koszt jest zatem ściśle powiązany z wolumenem produkcji – pojedynczemu OEM będzie bardzo trudno osiągnąć na tym polu wyniki porównywalne z dużym dostawcą usług EMS, mogącym realizować zlecenia od wielu różnych klientów. Korzystanie z usług EMS jest zatem często po prostu tańsze niż uruchomienie własnej produkcji, nie wymaga również olbrzymich początkowych nakładów, liczonych w kwotach nieosiągalnych lub bardzo trudno osiągalnych dla wielu przedsiębiorstw.

Wspomniana elastyczność finansowania (bezpośrednie powiązanie kosztów z wolumenem produkcji) oraz brak konieczności ponoszenia dużych nakładów inwestycyjnych przekłada się na obniżkę poziomu ryzyka dla danego przedsiębiorstwa, szczególnie w przypadku nowych produktów, dla których trudno przewidzieć sukces rynkowy oraz potencjalną wielkość sprzedaży.

Kolejna zaleta to czas wprowadzenia produktu na rynek. Niewątpliwie korzystanie z gotowej infrastruktury wraz z doświadczonym personelem skraca czas wdrożenia produktu. Ze względu na swoje doświadczenie oraz posiadaną wiedzę ekspercką dostawcy usług EMS gwarantują zazwyczaj wysoki poziom oferowanych przez siebie usług, co przekłada się pozytywnie na jakość produktu końcowego. Szeroki zakres świadczonych usług obejmuje często również rozbudowane oraz wieloetapowe mechanizmy kontroli jakości.

Zakres oferowanych usług

Poszczególne przedsiębiorstwa typu EMS znacząco różnią się zakresem świadczonych usług. Duże firmy oferować mogą niekiedy kompleksowe wsparcie od etapu projektowania przez cały cykl życia urządzenia, zaś mniejsze podmioty częściej skupiać się będą na poszczególnych odcinkach tego procesu. Do najpopularniejszych rodzajów usług świadczonych w ramach współpracy EMS zaliczyć można:

- wykonanie oraz montaż płytek drukowanych;

- produkcję wiązek kablowych;

- montaż podzespołów elektromechanicznych;

- usługi projektowe (biura inżynierskie);

- produkcję elementów metodą druku 3D;

- testowanie;

- prototypowanie;

- serwis posprzedażowy.

Montaż PCB

Produkcja i montaż PCB są zapewne jednymi z kluczowych obszarów świadczenia usług EMS. Jakość tego procesu ma krytyczny wpływ na funkcjonowanie całego urządzenia oraz bezpieczeństwo jego użytkowników. Już na etapie projektowania warto konsultować się z późniejszym wykonawcą płytki, ponieważ może to pozwolić na wyeliminowanie potencjalnych błędów oraz słabych punktów projektu. Większość wykonawców oferuje możliwość wieloetapowego testowania gotowych podzespołów, zarówno za pomocą testów wizualnych, badania poprawności połączeń elektrycznych, jak i testów funkcjonalnych.

Produkcja wiązek kablowych

W bardziej rozbudowanych systemach, składających się z wielu podzespołów oraz modułów umieszczonych na osobnych płytkach drukowanych, niemal nieuniknione jest stosowanie wiązek kablowych. Ich produkcja to dość specyficzna dziedzina, którą zajmują się wyspecjalizowane podmioty – na polskim rynku bez problemu znaleźć można przynajmniej kilkadziesiąt przedsiębiorstw działających w tej branży. W przeciwieństwie do większości innych procesów technologicznych z zakresu elektroniki, produkcja wiązek kablowych nadal odbywa się w dużej części manualnie, zaś poszczególne jej elementy automatyzują się raczej powoli i w sposób dość kosztowny. Sama wiązka jest elementem elektromechanicznym, dlatego przy ocenie końcowej jakości tego produktu należy zwracać uwagę nie tylko na jego właściwości elektryczne, ale również (a może nawet przede wszystkim) na mechaniczne, takie jak wytrzymałość czy odporność na zrywanie.

Proces produkcji wiązek kablowych składa się z wielu etapów, do najczęściej występujących zaliczyć można:

- Cięcie przewodów oraz elementów izolacyjnych i osłonowych – wszystkie elementy formujące wiązkę muszą mieć rozmiar dostosowany do wymagań zawartych w projekcie. Jest to jeden z najbardziej zautomatyzowanych etapów produkcji wiązek kablowych. Niekiedy może być połączony z odizolowywaniem, czyli usuwaniem warstwy izolacyjnej na końcówkach przewodów.

- Zaciskanie styków – poprzez zaciskanie można umieszczać styki na przewodach, a także łączyć je zarówno ze sobą, jak i z wyprowadzeniami komponentów elektronicznych (jest to rozwiązanie stanowiące niekiedy alternatywę dla połączeń lutowanych).

- Lutowanie – oprócz klasycznego lutowania, w dziedzinie produkcji wiązek przewodów często stosuje się również tzw. pobielanie, czyli pokrywanie końcówek przewodów cienką warstwą cyny. Zabezpiecza to przed rozwarstwieniem żył, utlenianiem się powierzchni kabla, a także ułatwia lutowanie w kolejnych etapach procesu technologicznego.

- Nadruk/oznaczanie – poszczególne żyły wchodzące w skład wiązki mogą być oznaczone na wiele sposobów. Najprostszą metodą jest stosowanie odmiennych kolorów izolacji, niekiedy może to być jednak niewystarczające ze względów praktycznych lub estetycznych. Możliwe jest wtedy wykonanie nadruków z oznaczeniami, umieszczanych zazwyczaj na samoprzylepnej taśmie, rurce termokurczliwej lub osłonie izolacyjnej.

- Montaż wiązek przewodów – obejmuje zazwyczaj również montaż złączy elektrycznych.

- Kontrola jakości obejmująca zarówno testy elektryczne (test ciągłości, test izolacji), jak i mechaniczne (test siły zrywania złączy).

Montaż elementów elektromechanicznych oraz obudowy

Usługi polegające na montażu elementów mechanicznych, elektromechanicznych czy też kompletnym montażu obudowy określane są często angielskojęzycznym zwrotem box builds. W tego typu pracach stosuje się najczęściej takie materiały jak stal, aluminium czy plastik. Usługa ta obejmować może dodatkowo testowanie produktu, pakowanie oraz przygotowanie do wysyłki, jak również wszystkie czynności związane z tematem obudowy – od jej zaprojektowania, przez wykonanie do finalnego złożenia. W przypadku złożonych systemów i urządzeń cały proces przebiega zazwyczaj wieloetapowo – od montażu elementów elektromechanicznych, złączy, wiązek kablowych, przez połączenie poszczególnych podzespołów, aż do umieszczenia całości w obudowie końcowej i ewentualnego zapakowania, zabezpieczenia oraz przygotowania do transportu.

Biura inżynierskie

Postępujący rozwój elektroniki wymusza coraz większą specjalizację wśród osób zawodowo się nią zajmujących. Większość projektów, szczególnie tych bardziej złożonych, wymaga współpracy całych zespołów składających się z ekspertów o różnych specjalizacjach oraz doświadczeniu. Zajmując się elektroniką profesjonalną, bardzo trudno jest zachować ogólną specjalizację, zaś niemal każdy nowy projekt wymaga pogłębiania wiedzy przez wszystkich członków zespołu. W takiej sytuacji w wielu przypadkach rozsądna może się okazać decyzja o szukaniu możliwości konstrukcyjnych poza firmą, czyli zaangażowaniu eksperta lub grupy ekspertów do zajęcia się określonym zagadnieniem będącym częścią projektu.

Projektowanie to ponadto nie tylko człowiek wraz ze swoją wiedzą i doświadczeniem, ale również aparatura pomiarowa, narzędzia deweloperskie oraz specjalistyczne oprogramowanie. Zakup odpowiedniego wyposażenia może okazać się zagadnieniem bardzo kosztownym i nie do końca uzasadnionym ekonomicznie, szczególnie w przypadku rzadkich i jednorazowych potrzeb. W takich sytuacjach z pomocą przyjść mogą biura inżynierskie, oferujące kompleksowe usługi związane z projektowaniem urządzeń elektronicznych, często poszerzane o dodatkową tematykę, mogącą dotyczyć m.in. tworzenia oprogramowania, konstrukcji mechanicznej, projektu obudowy, systemów chłodzenia, właściwego poziomu ochrony elektromagnetycznej i środowiskowej, jak również wzornictwa i projektu plastycznego. Pomoc ekspertów z zewnątrz może być szczególnie przydatna w obszarach wymagających dużej wiedzy specjalistycznej, jak np. szybkie układy analogowe, przetwarzanie sygnałów cyfrowych, technika mikrofalowa, komunikacja radiowa czy zagadnienia antenowe. Próg wejścia do każdej z tych dziedzin jest bardzo wysoki, zaś czas zawsze pozostaje jednym z najcenniejszych i najbardziej deficytowych zasobów każdego zespołu projektowego.

Usług druku 3D

Jedną z najnowszych innowacji w dziedzinie EMS jest usługa druku 3D, ciesząca się obecnie coraz większą popularnością. Technologię 3D wykorzystać można do wykonywania obudów i części produkowanych w małej liczbie egzemplarzy, dla których zastosowanie tradycyjnych metod jest zbyt kosztowne lub w ogóle niemożliwe, a także przy prototypowaniu i wizualizacji produktu. Pozwala również na odtworzenie uszkodzonych elementów w przypadku prac serwisowych wartościowych urządzeń.

Samodzielna realizacja tej czynności nie zawsze jest opłacalna z ekonomicznego punktu widzenia, przede wszystkim z powodu wymaganych dużych nakładów finansowych związanych z zakupem sprzętu, zatem często bardziej sensowne jest skorzystanie z usług firm zewnętrznych.

Testowanie

Nieodłącznym elementem każdego procesu produkcyjnego jest testowanie oraz kontrola jakości. Rezygnacja lub nieodpowiednia realizacja tego zagadnienia nie tylko nie przyniesie raczej dodatkowych oszczędności, ale w ostatecznym rozrachunku najprawdopodobniej wygeneruje jeszcze dodatkowe koszty, związanie z koniecznością prowadzenia wymian i napraw gwarancyjnych, przyczyniając się przy tym do obniżenia reputacji i prestiżu produktu oraz całej marki.

Testowanie świadczone jest zazwyczaj przez dostawcę usług EMS jako czynność dodatkowa, np. po zakończeniu procesu montażu urządzenia. Zakres możliwych do wykonania testów rozciąga się od sprawdzeń wizualnych, przez testy poprawności parametrów elektrycznych do badań funkcjonalnych, kontrolujących całość pracy urządzenia. Testowanie może ponadto (i bezwzględnie powinno) obejmować sprawdzenie oprogramowania, zarówno pod kątem jego funkcjonalności, jak i ewentualnych dziur w zakresie bezpieczeństwa. Sprawdzenie bezpieczeństwa oprogramowania może być szczególnie ważne w przypadku urządzeń planowanych do podłączenia do sieci oraz realizujących zadania o krytycznym zdarzeniu (np. urządzenia medyczne) – warto wtedy rozważyć możliwość przeprowadzenia testów penetracyjnych, mających sprawdzić odporność produktu na potencjalne ataki. Testy takie realizowane są zazwyczaj przez wyspecjalizowane podmioty zewnętrzne.

Prototypowanie

Przedsiębiorstwa oferujące w ramach modelu EMS usługi prototypowania świadczą w zasadzie kompleksową pomoc będącą kombinacją części lub wszystkich wymienionych już wcześniejszej czynności – od etapu biura projektowego, przez montaż, programowanie oraz dobór odpowiedniej obudowy. Zleceniodawcami tego typu zadań mogą być nie tylko przedsiębiorstwa działające w branży, ale również (a może nawet przede wszystkim) podmioty niezajmujące się na co dzień elektroniką lub zajmujące się nią dodatkowo, jako jednym z wielu elementów funkcjonowania firmy. Podmioty te nie zawsze posiadają odpowiednie zaplecze konstruktorskie oraz wyposażenie, pozwalające na szybką oraz skuteczną realizację planowanych projektów. Skorzystanie z usług zewnętrznego dostawcy jest dla nich zdecydowanie szybszą oraz bardziej efektywną ekonomicznie metodą niż budowa i późniejsze utrzymanie własnego zespołu konstruktorskiego.

Usługi posprzedażowe

Oferta wielu dostawców świadczeń EMS obejmuje cały cykl życia produktu, w tym również czynności i usługi posprzedażowe. Można do nich zaliczyć m.in. prowadzenie napraw serwisowych, modernizację produktu, dostarczanie i zarządzanie częściami zamiennymi, usługi magazynowe oraz wycofanie produktu z użycia (recykling). W skład oferty wchodzą również czynności analityczne, jak np. detekcja najczęstszych przyczyn błędów i uszkodzeń, a także związane z obsługą klientów – serwis telefoniczny czy usługi sprzedażowe i marketingowe.

Alokacja bardzo przeszkadza

Problemy z dostępnością podzespołów pasywnych, elektromechanicznych i dyskretnych będą towarzyszyły nam jeszcze przez jakiś czas, niemniej już od roku kolejki wymuszające czekanie na części nierzadko prawie rok przeszkadzają w rozwoju wielu firmom elektronicznym. W 2021 roku sytuacja cały czas się pogarszała, a czasy dostaw rzędu 40‒60 tygodni nie były wcale czymś zaskakującym. To na tyle długo, że w praktyce oznacza wyczerpanie wszelkich rozsądnych rezerw i zapasów, które może mieć producent. Problemy z zaopatrzeniem przenoszą się dzisiaj na wszystkich uczestników rynku. Projektanci zmuszani są do podawania alternatyw i zmian w projektach pod kątem dopasowania ich do tego co się uda zdobyć. Firmy EMS wiele projektów przesuwają na później, a wszyscy zamiast zajmować się produkcją, szukają źródeł podzespołów.

Alokacja dla rynku usług EMS jest ważnym zjawiskiem, bo z punktu widzenia produkcji komponenty są kluczowym elementem urządzenia zarówno wartościowo, jak i funkcjonalnie. Zaopatrzenie w podzespoły elektroniczne, a więc źródła dostaw, są z punktu widzenia firm kontraktowych kluczowe dla biznesu, tym bardziej że wielu klientów oczekuje, że usługodawca zapewni kompleksową usługę, tj. montaż płytki i części. Im większa firma kontraktowa, tym łatwiej jej radzić sobie z podzespołami, bo jej zamówienia i tym samym pozycja handlowa na rynku jest lepsza, tak samo jak możliwości kupowania na zapas popularnych elementów. Dla dystrybutorów podzespołów elektronicznych zajmujących się także montażem dostęp do podzespołów jest bardzo korzystny, gdyż pozwala na pakietowej sprzedaży elementów i usługi jako całości z jedną marżą handlową.

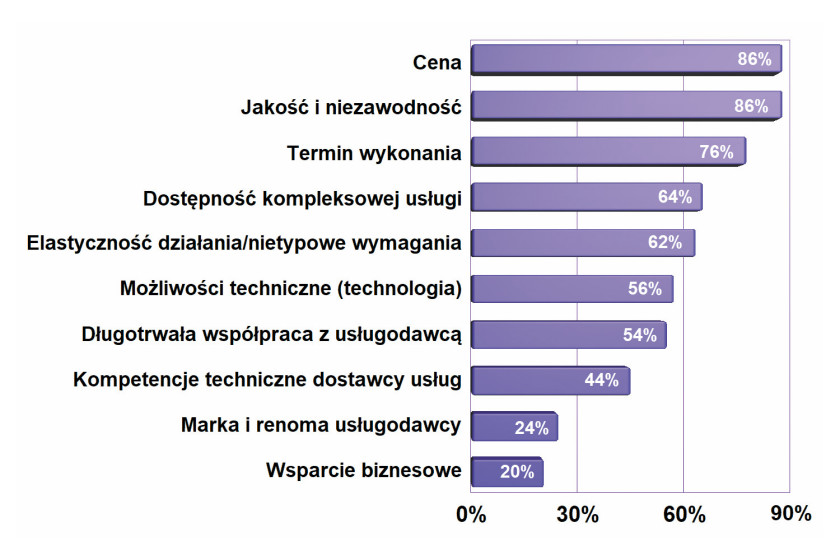

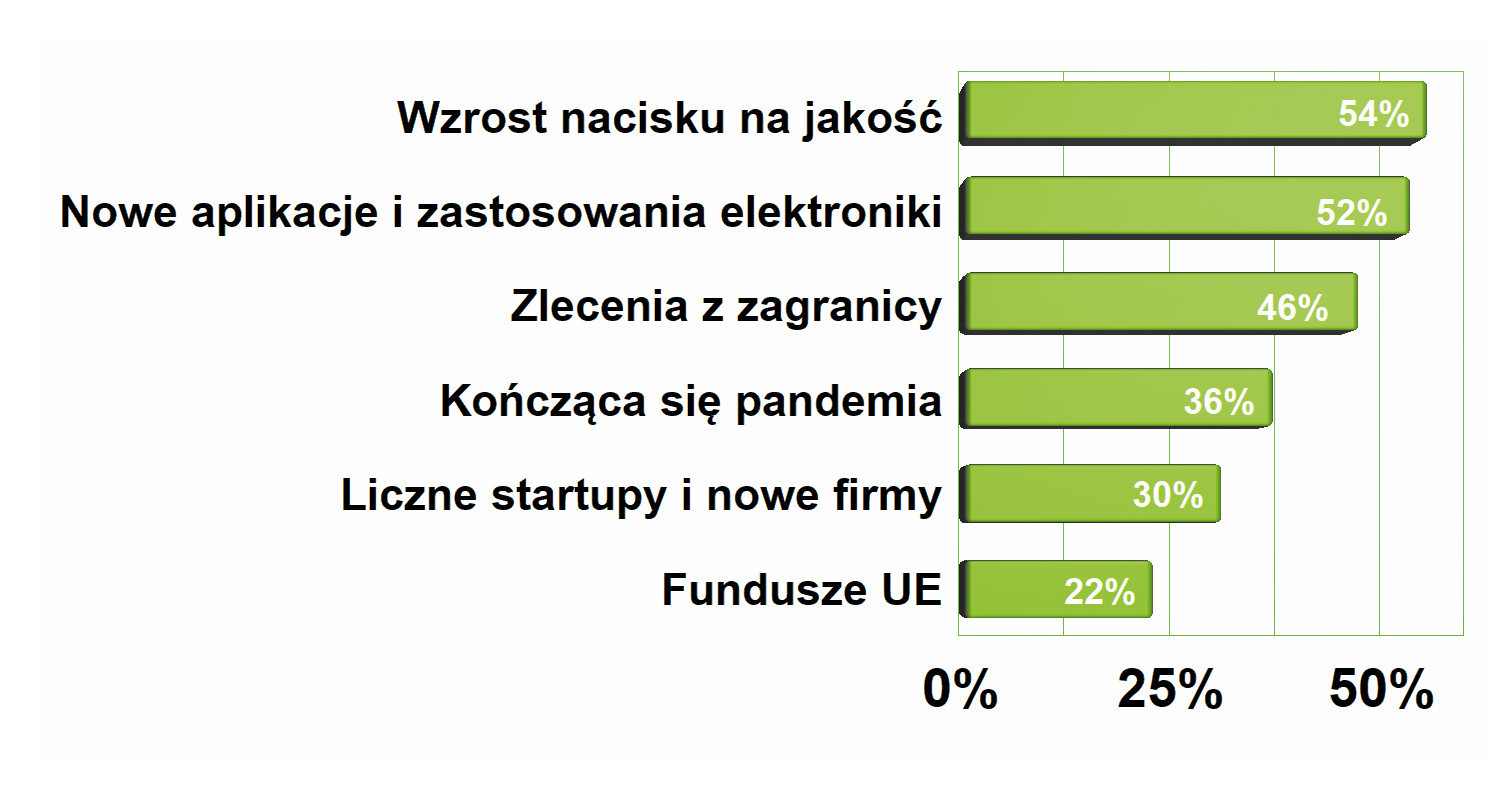

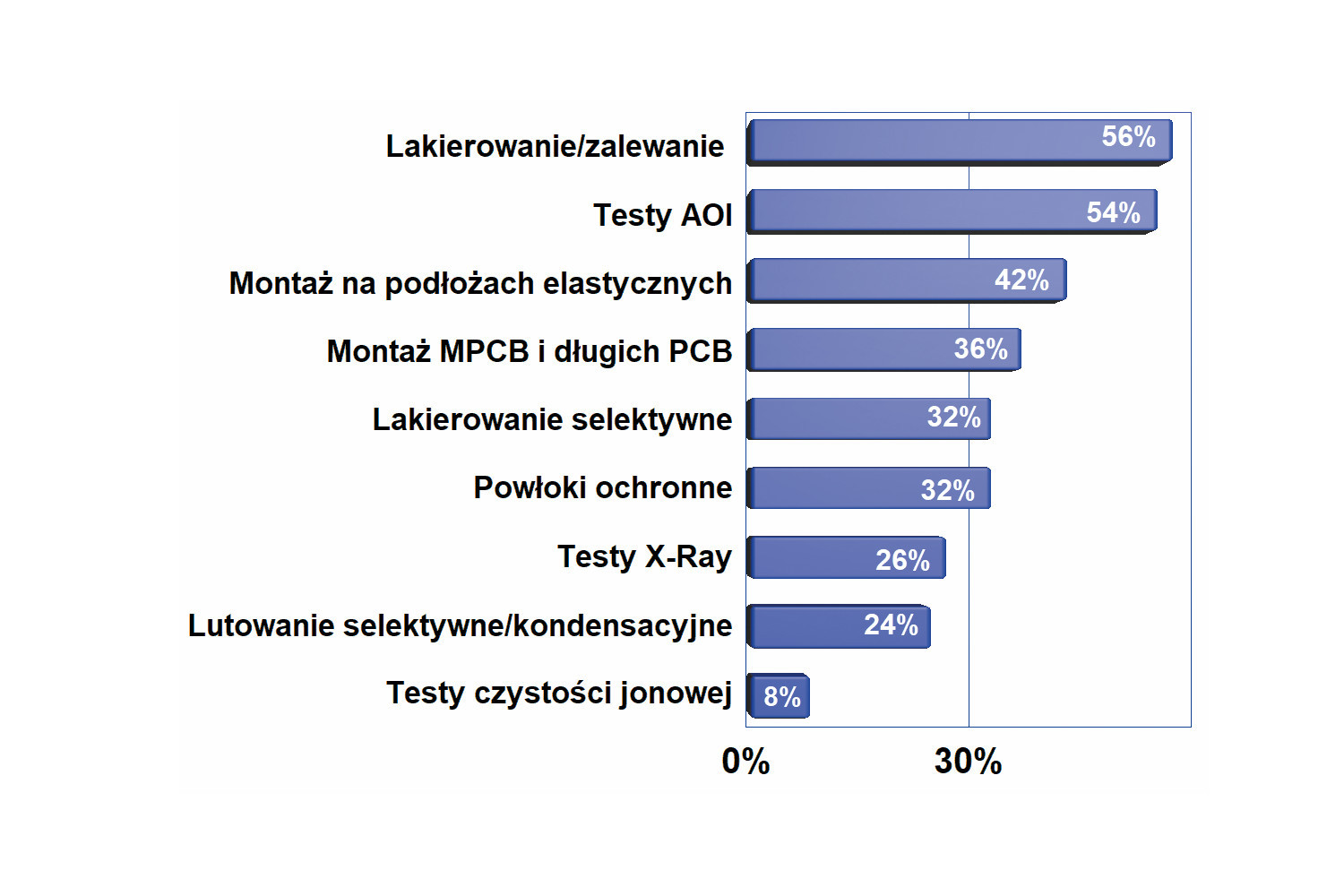

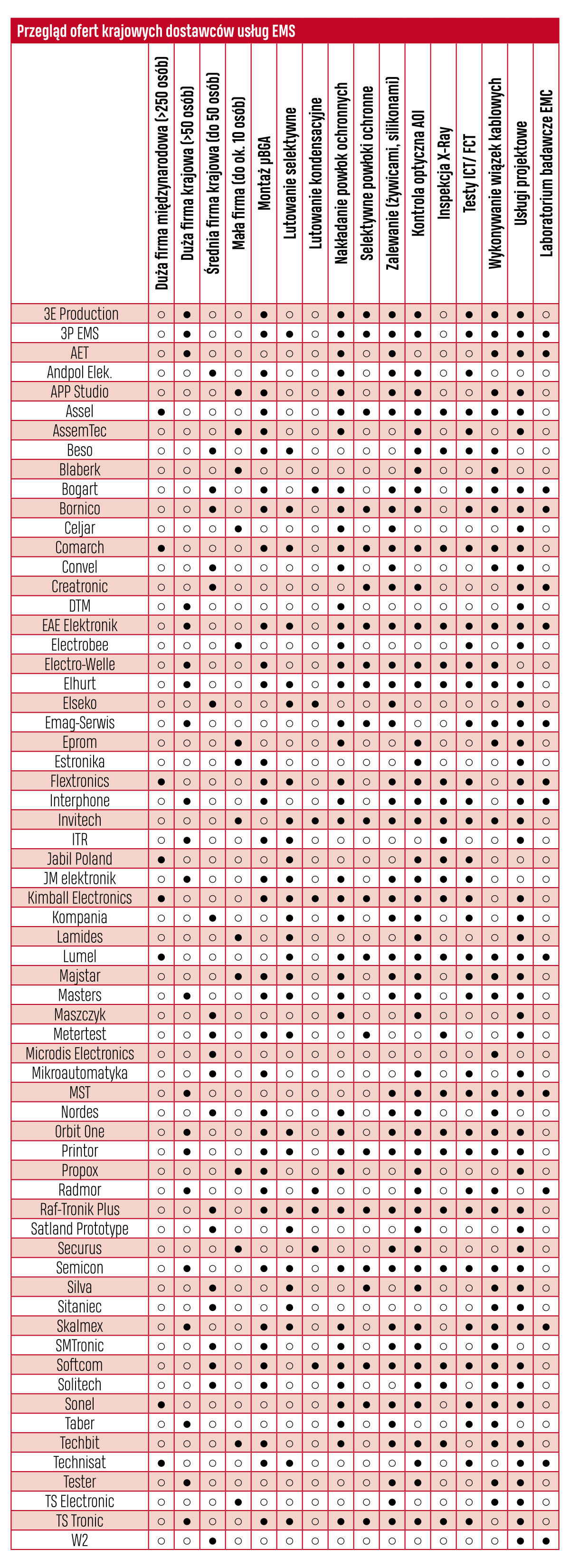

Więcej firm, lepsza oferta

W miarę upływu lat firm EMS jest coraz więcej i poszerzają się ich możliwości technologiczne. Ten drugi kierunek rozwoju rynku pozwala oderwać się firmom od konkurowania ceną i poszerza krąg odbiorców o firmy mające specyficzne wymagania techniczne, np. w zakresie obsługi długich płytek drukowanych, laminatów z rdzeniem metalowym, podłoży elastycznych i przejść między płytką sztywną a elastyczną, montażu typu PoP i podobnych.

Krajowym firmom udaje się także zapewnić stałe unowocześnianie parku maszynowego, bo rozwój technologii elektroniki stanowi czynnik wymuszający takie zmiany. Ale z drugiej strony w kraju zamawiane są głównie małe serie wyrobów, gdzie nakład pracy do zysków nie jest wcale taki duży. Z czasem może to powodować problemy z tym, aby firmy mogły finansować rozwój z dochodów z montażu.

Kompetencje krajowej branży EMS z roku na rok rosną i dobrym miernikiem tego procesu mogą być coraz liczniejsze certyfikaty IPC, jakie pojawiają się na witrynach internetowych usługodawców. Aby mówić o jakości, poprawiać i doskonalić procesy technologiczne i aby mieć wspólną i jednoznacznie opisaną płaszczyznę wymagań co do montażu, trzeba mieć wzorce do porównań i punktów odniesień. Tę funkcję pełnią od lat normy IPC, np. IPC-A610G i należy się cieszyć, że są one cenione i pożądane przez specjalistów oraz że nie ma problemów ze zdobyciem takich certyfikatów.

O jakości wiele się mówi we współczesnej technice, niemniej jest to pojęcie bardzo nieostre, czyli takie, które może być różnie interpretowane, przez co to co dla jednego jest satysfakcjonujące, innemu wydaje się nieodpowiednie. Normy IPC jakość definiują jednoznacznie w obszarze montażu płytek drukowanych i zapewne dlatego branża jest zainteresowana tym, aby "być zgodnym". Jakość montażu według standardu IPC stała się normą, a obecnie widać też wzrost zainteresowania klasą 2, czyli procesem, gdzie dopuszczalne odchyłki od ideału są mniejsze.