Wiązki kablowe i kable specjalistyczne do urządzeń elektronicznych

Kooperacja w produkcji wiązek kablowych wiąże się z wszechobecną presją na zapewnienie jakości w całej technice. W zakresie układów elektronicznych i przy montażu płytek drukowanych branża elektroniczna doprowadziła do perfekcji zagadnienia z nią związane i elektronika układowa, a więc ta, która znajduje się w obrębie płytki drukowanej, psuje się dzisiaj stosunkowo rzadko. Tym samym w konsekwencji znacznie wzrosły wymagania techniczne dla reszty subkomponentów, w tym złączy i wiązek kablowych. To dlatego, że nikt nie chce dopuścić do sytuacji, w której złe połączenie będzie przyczyną awarii sprzętu.

Firmy produkcyjne chętnie oddają dzisiaj kooperantom wybrane etapy produkcji, a zwłaszcza te, z którymi wiążą się jakieś kłopoty (inwestycyjne, utrzymanie jakości, nieciągła produkcja, mała skala), ale jednocześnie takie, które nie wiążą się z utratą dorobku intelektualnego przedsiębiorstwa. Wiązki, montaż komponentów, płytki drukowane, wykonywanie obudów, badania i certyfikacja produktów to doskonałe przykłady takich wydzielonych obszarów, w których outsourcing jest silnie zarysowany.

W przypadku wiązek kablowych silnym czynnikiem sprzyjającym kooperacji jest duże znaczenie zwiększających się wymagań technicznych oraz to, że wiele zakładów nie potrzebuje tyle wiązek kablowych, aby inwestycje w produkcję we własnym zakresie były uzasadnione.

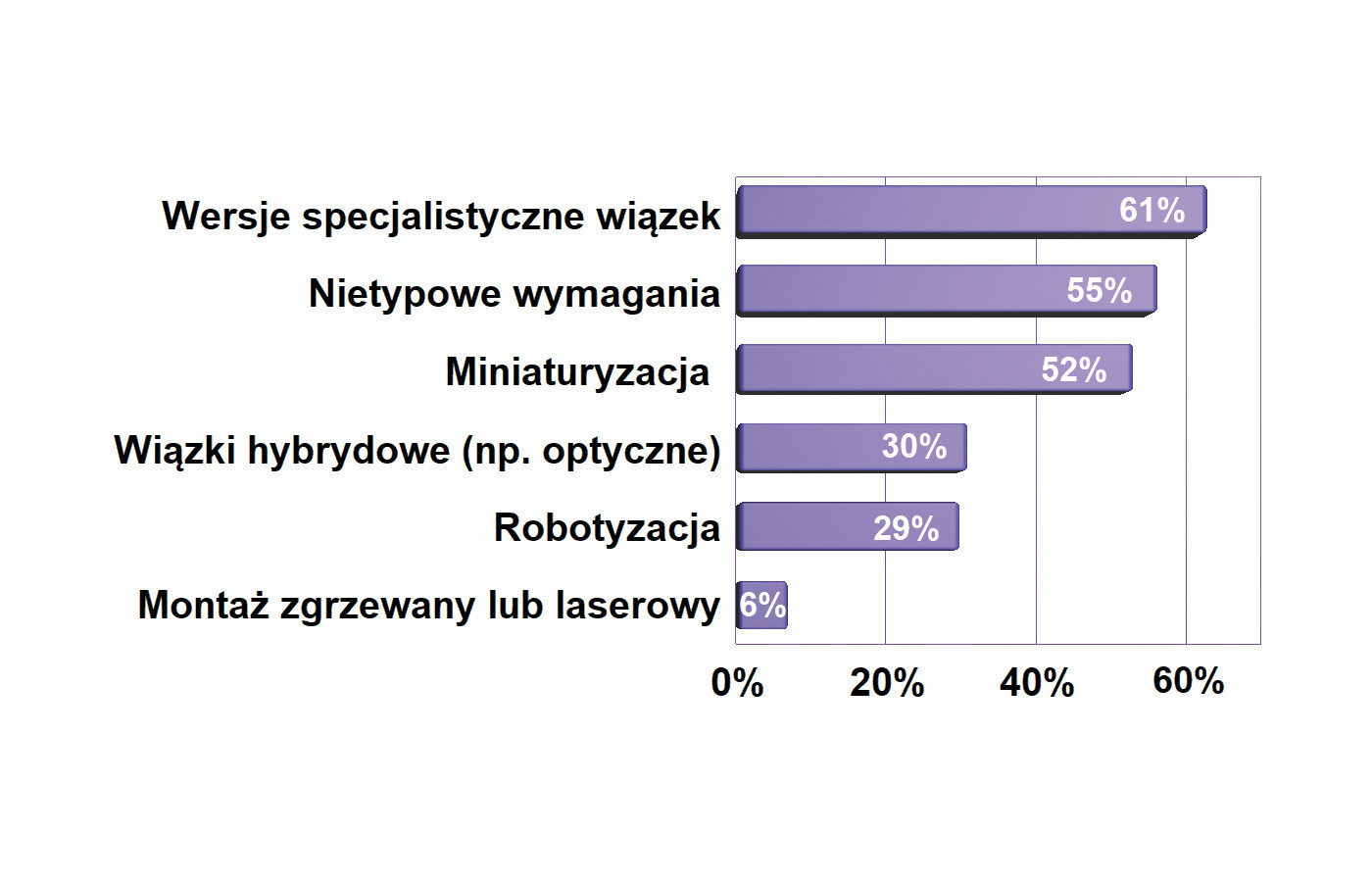

Liczy się też możliwość sprostania uniwersalnym trendom zmieniającym współczesną technikę jak miniaturyzacja. Oczekiwania klientów się stale zwiększają o kolejne zagadnienia jak posiadanie certyfikatów jakości ISO, spełnianie norm branżowych, kontrola jakościowa. W dalszej kolejności ważne są bufory magazynowe, kompleksowa usługa, doświadczenie oraz specjalistyczny sprzęt do kontroli wiązek pozwalający m.in. na szczegółowe kontrole obszaru zacisku przewodu, inspekcję promieniami Roentgena, czy wręcz badanie składu chemicznego materiałów.

Na skutek rosnących wymagań park maszynowy producentów wiązek staje się coraz bardziej złożony. Po stronie produkcji celem jest ograniczenie znaczenia pracy ręcznej po to, aby zapewnić wydajność i powtarzalność. Stąd niezbędne są maszyny do zaciskania pinów, cięcia i odizolowywania przewodów. W zakresie kontroli jakości niezbędne są testery elektryczne z adapterami, urządzenia do badania skuteczności zaciśnięcia, a nawet sprzęt do kontroli rentgenowskiej. Niedługo w halach pojawią się roboty.

Kłopoty z dostępnością i rosnące ceny

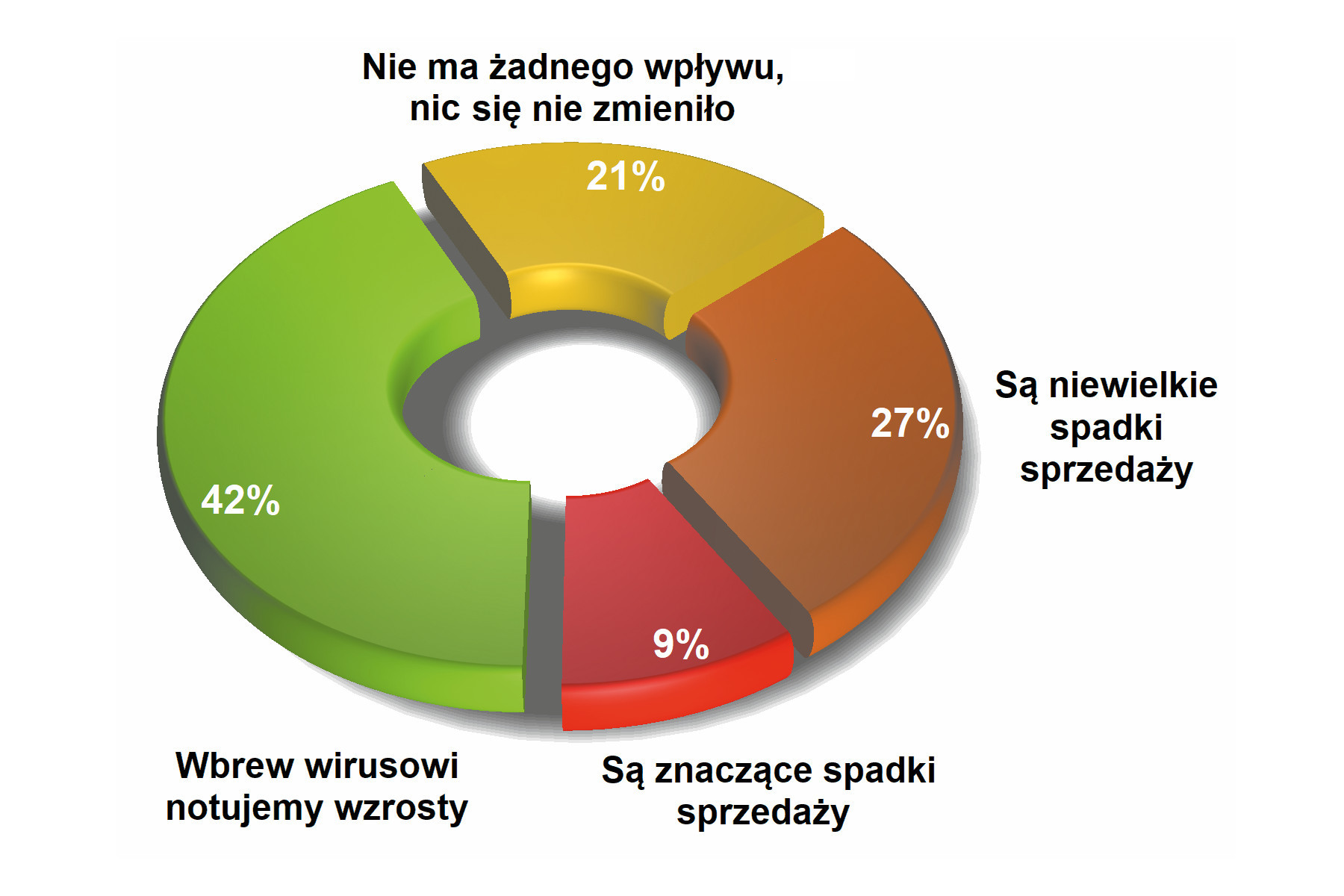

2021 rok był okresem, w którym cały rynek komponentów elektronicznych zmagał się z wydłużonymi czasami dostaw, gorszą dostępnością produktów i w konsekwencji rosnącymi cenami podzespołów, materiałów oraz transportu. Dotyczy to nie tylko półprzewodników, ale także wielu innych grup produktowych, np. złączy oraz przewodów, które do wykonania wiązek kablowych są niezbędne.

W ostatnim okresie podrożała również znacząco miedź, bo jest ona niezbędna m.in. do produkcji silników elektrycznych, na które jest duże zapotrzebowanie ze strony motoryzacji. W konsekwencji drożej trzeba płacić za przewody i kable, a na wiele popularnych wersji produktów trzeba czekać długi czas, bo popyt jest duży. Rosnące ceny wywołują też łańcuchowe reakcje spekulacyjne i działania odwetowe – wielu odbiorców i producentów urządzeń woli zerwać umowy ze swoimi klientami i płacić kary, niż kontynuować produkcję urządzeń, do której trzeba coraz więcej dopłacać na skutek nieprzystających do rzeczywistości kalkulacji. Z kolei dostawcy materiałów nie wywiązują się z terminów lub nie realizują zamówień w ogóle, co podnosi koszty i utrudnia produkcję firmom zajmującym się wiązkami. Nad wieloma zakładami wisi ryzyko wstrzymania produkcji z powodu braku surowców. Taką mamy obecnie rzeczywistość na rynku, a kłopoty pogłębia jeszcze to, że podobne problemy dotyczą wielu złączy i to nie tylko tych kupowanych z rynku pierwotnego, a więc od producenta przez dystrybutora i dalej do klienta, ale także wszystkich źródeł klasyfikowanych jako wtórne, np. od brokerów.

Zdolność producentów wiązek do szybkiej realizacji zleceń oraz elastycznego działania jest wprost powiązana z możliwością kupna złączy i materiałów niezbędnych do ich produkcji. Więc gdy czasy dostaw wielu grup podzespołów istotnie się wydłużają, to niestety przeszkadza to bardzo w rozwoju biznesu i w zasadzie blokuje możliwość wykonania dzisiaj wiązek "na szybko".

Specjalizacja jest koniecznością

Duży asortyment złączy funkcjonujący na rynku powoduje, że obsługa wielu typów elementów przy jednoczesnym zapewnieniu dużej wydajności produkcji oraz przy zachowaniu kryteriów jakościowych wymaga od firm usługowych znaczących inwestycji w rozwój parku maszynowego. Urządzenia te są kosztowne i tak samo drogi jest osprzęt wymagany do zaciskania pinów. Stale wiele operacji jest wykonywanych ręcznie, na skutek czego koszty pracy są znaczącą pozycją w kalkulacjach cen usług i im większa skala działania danego przedsiębiorcy, tym łatwiej jest nad nimi panować.

Brak możliwości zapewnienia szerokiego lub nawet kompleksowego zakresu usług jest na rynku wiązek kablowych bardzo charakterystyczny. Zamiast niego mamy specjalizację – w części branżową, ale w większej mierze jest to specjalizacja produktowa. Ale jest to zjawisko, które ogranicza możliwość swobody inżynierskiej w wyborze złączy, przewodów i materiałów przy projektowaniu urządzenia lub maszyny i dotyczy to głównie tych nowszych wersji, tj. z małym rastrem, wersji hybrydowych i podobnych zaawansowanych rozwiązań. Gdy budżet oraz możliwości wytwórcze są ograniczone, trzeba wybierać spośród elementów oraz technologii, jakimi producent dysponuje (z reguły tych popularnych i używanych przez wiele firm), a w obecnych czasach nawet ograniczyć się do jeszcze węższego zakresu – tego co uda się zdobyć.

Można oczywiście postrzegać tę zależność jako niedogodność lub ograniczenie, ale ma to też plusy, bo zdejmuje z firmy ryzyko inwestycji w mało popularne typy, czyli w te trudniej dostępne i droższe. To samo dotyczy zapewnienia jakości, która dla produktów wykorzystywanych przez wiele firm, a więc wypróbowanych w wielu zleceniach, jest łatwiejsza do zapewnienia.

Oczywiście wiązki zawierające zaawansowane złącza też są wykorzystywane, ale w tym przypadku pomocy w dużej części udzielają producenci tych elementów, którzy dostarczają złącza z zamontowanymi odcinkami przewodu lub wykonują wiązki na podstawie projektu klienta. Takie półprodukty można dalej łatwo wykorzystać w czymś większym i rozwiązania polegające na kupnie zaawansowanego złącza z zamontowanym przez producenta przewodem pozwalają rozwiązać wiele problemów z jakością, kosztami oprzyrządowania produkcji itp. W ostatnich latach dostępność złączy z zamontowanymi przewodami znacznie się poprawiła, co pomogło w promowaniu nowych technologii.

Rynek usług produkcji wiązek

Zapotrzebowanie na wiązki kablowe jest oceniane jako duże, bo coraz więcej firm docenia korzyści płynące z outsourcingu, co naturalnie przyspiesza rozwój branży. Jest to bardzo istotne zagadnienie, ponieważ im więcej zleceń, im więcej klientów mają firmy krajowe zajmujące się wiązkami, tym przedsiębiorstwa te są w stanie zaoferować większą jakość, szerszy zakres usług i bardziej dopasować się do wymagań klientów. Teza taka jest prawdziwa zwłaszcza w obszarze, gdzie skala produkcji obejmuje średnie i małe serie, a więc bez wielkich zakładów pracujących na rzecz jednego klienta, takiego jak AGD lub motoryzacja.

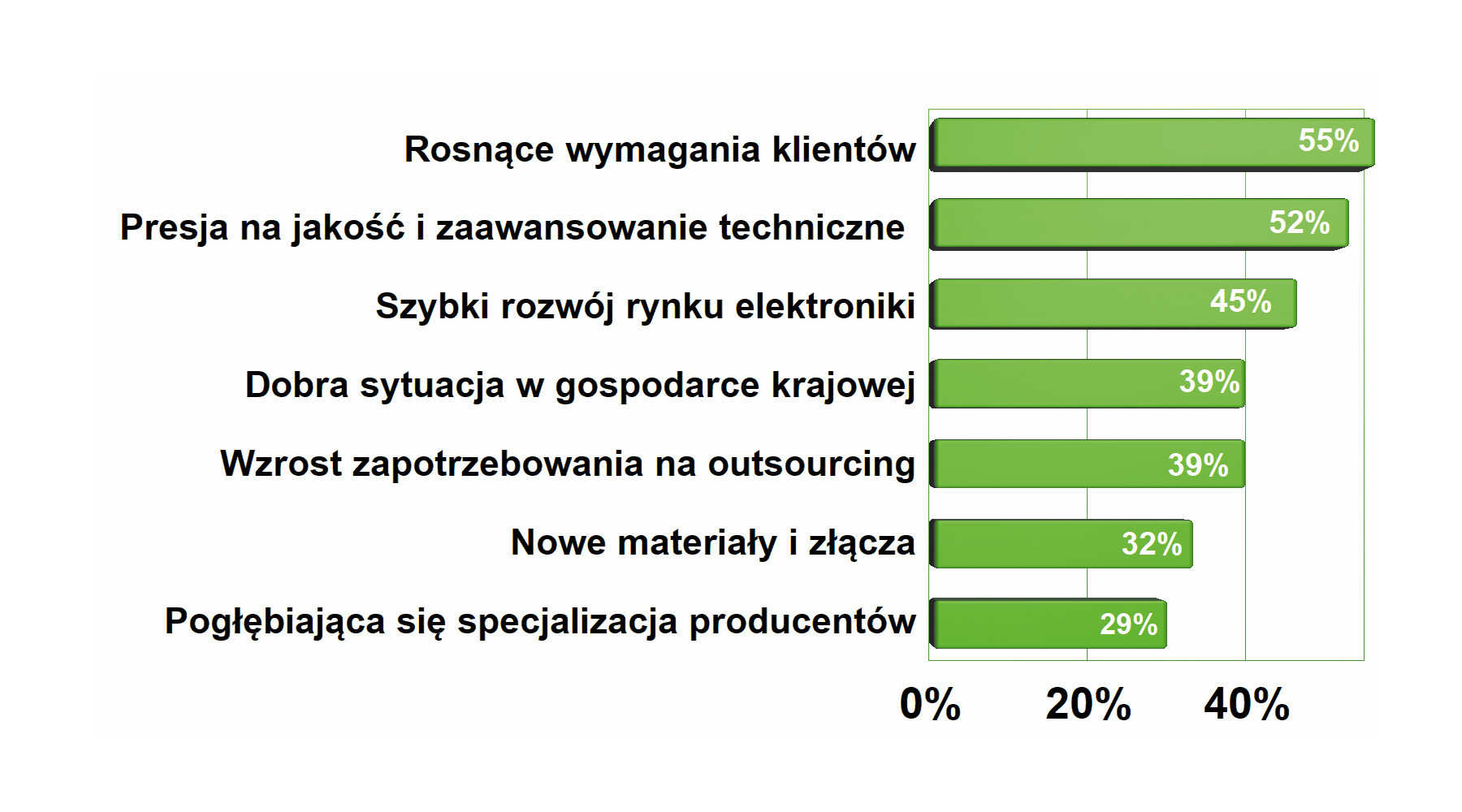

Specjaliści mówią jednym głosem w ankietach, że rynek wiązek elektrycznych jest trudny, bo wymagania klientów stale się zwiększają, wyroby są coraz bardziej skomplikowane, a więc też droższe. Poza tym przy dużych zamówieniach często trzeba konkurować z chińskimi producentami i zmagać się z dużymi kosztami pracy, aby zapewnić konkurencyjność. Mimo to w Polsce rynek usług wykonywania wiązek wydaje się stabilną gałęzią gospodarki, dzięki stałemu podnoszeniu kwalifikacji, większej specjalizacji i pogłębiającemu się zaawansowaniu technicznemu. Na przestrzeni lat firm raczej przybywa, niż ubywa, a te, co są na rynku od lat, rozwijają się.

Rośnie skomplikowanie wiązek

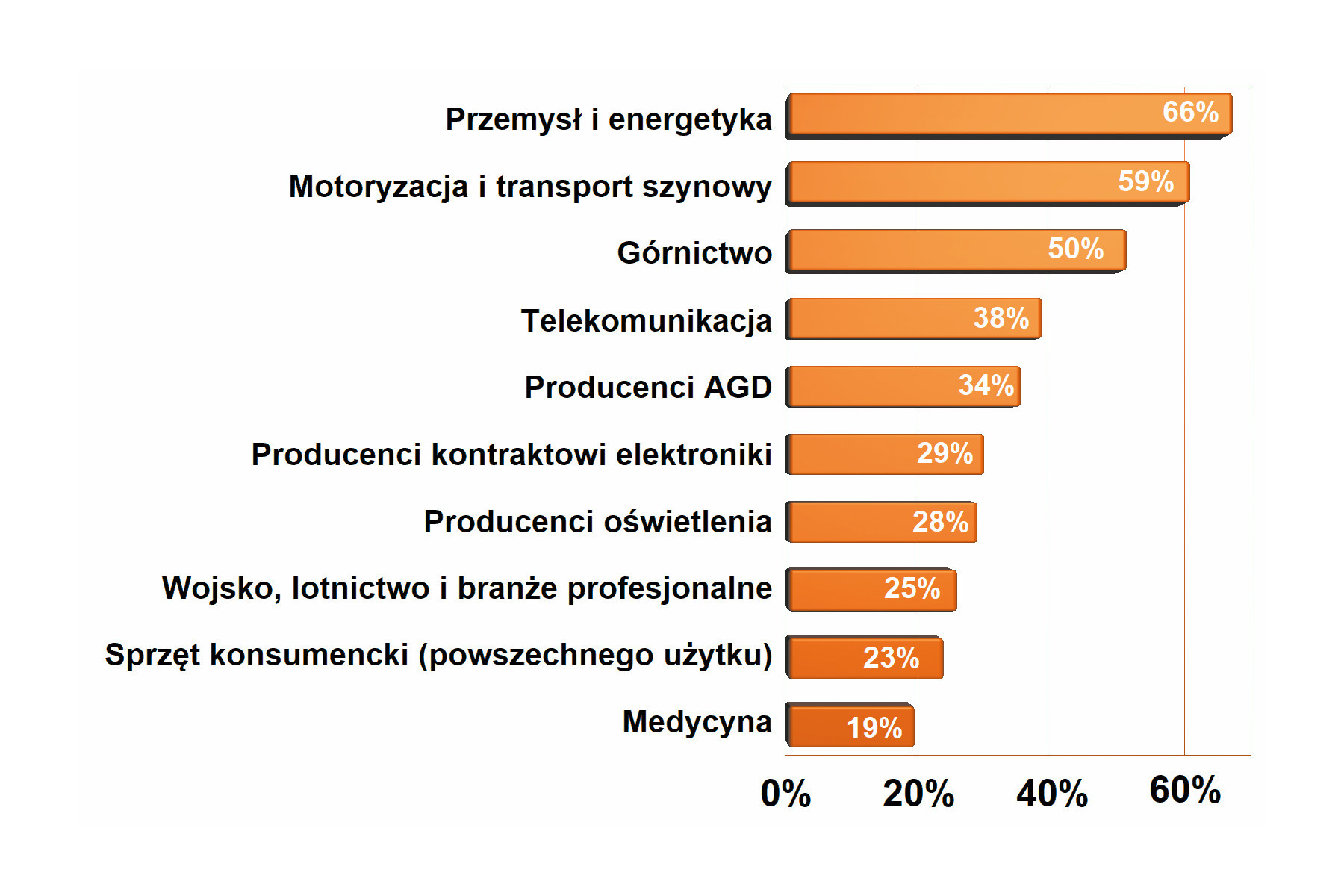

Jednym z najważniejszych trendów zmieniających rynek wiązek kablowych, jeśli chodzi o siłę oddziaływania, jest z pewnością miniaturyzacja. Wynika ona ze zmian w samej elektronice, która z roku na rok jest coraz bardziej złożona, upakowana, mniejsza, a komponenty mają coraz mniejsze rastry. Złącza kabel-kabel z odstępem 1‒1,5 mm nie są już dzisiaj niczym wyjątkowym, ale takie komponenty są wielkim wyzwaniem dla producentów wiązek nierzadko zmuszającym ich do inwestycji w sprzęt i narzędzia do obróbki i manipulacji, o dużej dokładności i powtarzalności. Im mniejsze wymiary, tym wymagania co do zaawansowania i precyzji technologii są coraz bardziej akcentowane. Trendem jest też coraz większy udział wiązek specjalistycznych: dla medycyny, górnictwa, transportu szynowego, wojska itd. w wolumenie produkcji. Nie tylko wynika to z rosnącego znaczenia outsourcingu w całej technice, ale poniekąd z tego, że producenci przekonali klientów z takich branż, że potrafią spełnić ich wymagania i normy. Do kilku przewodów transmitujących zasilanie i paru par sygnałowych i wykonawczych dochodzą coraz powszechniej światłowody, kable do transmisji danych, ekrany elektromagnetyczne, wzmocnienia mechaniczne, osłony środowiskowe zapewniające głównie odporność na wilgoć. Są też inne mniej widoczne zmiany, które wynikają z konieczności spełnienia przez okablowanie norm w zakresie kompatybilności elektromagnetycznej, niepalności i zapewnienia wysokiej jakości izolacji.

Skomplikowanie produkcji wiązek kablowych wynika wprost z ogromnej oferty złączy, które są dostępne na rynku. Duża liczba producentów, wzajemna niekompatybilność mechaniczna, znaczna liczba wersji specjalizowanych powoduje, że prawidłowy montaż przewodów, zgodny z wymaganiami producenta, wymaga posiadania nie tylko pełnego spektrum narzędzi, ale również wiedzy i doświadczenia. Podkreślić trzeba także ogromną odpowiedzialność producentów wiązek za wady ukryte. Brak pewnego kontaktu w przewodach wiązki może być źródłem wielu trudnych do wykrycia anomalii. Co więcej, diagnoza takiego źle pracującego systemu spada na barki serwisów i działów utrzymania ruchu, a więc osób, których wiedza o produkcie i kompetencje techniczne są mniejsze niż konstruktorów pracujących w wyposażonym w dobry sprzęt laboratorium. Dlatego lepiej nie dodawać tym jednostkom kolejnych trudnych zadań.

Wiedza klientów i dostawców

Wiązki kablowe to produkty, które pozornie wydają się nieskomplikowane i są przez to traktowane przez klientów jako coś o mniejszym znaczeniu dla całej instalacji lub projektu. Ale praktyka pokazuje, że brak wiedzy i wyobraźni technicznej, najczęściej w dziedzinie EMC i odporności środowiskowej, jest często źródłem dużych problemów, które ostatecznie przekłaprzekładają się na znaczny wzrost kosztów. Wprawdzie z roku na rok świadomość klientów w zakresie tego, jakie znaczenie ma jakość wiązki dla zapewnienia wartości produktu, się zwiększa, niemniej nie jest to proces, który można traktować jako dynamiczny lub taki, który zostanie zakończony, bo rotacja kadr temu przeszkodzi.

W ciągu wielu ostatnich lat firmy krajowe dorobiły się kadry bardzo doświadczonych inżynierów, a najlepiej wyposażone zakłady dysponują najnowocześniejszym parkiem maszynowym do obróbki i konfekcji wiązek kablowych. Również działające przy zakładach laboratoria jakościowe dysponują już doświadczeniem oraz specjalistycznym sprzętem do kontroli wiązek pozwalającym m.in. na szczegółowe kontrole obszaru zacisku przewodu, prześwietlanie miejsca połączeń czy nawet badanie składu chemicznego materiałów. Te kompetencje są ogromnym atutem na rynku i w dużej części decydują o tym, że branża jest konkurencyjna i w jakieś mierze pomagają rozwojowi. Bo kompetentny partner i usługodawca zawsze mogą liczyć na to, że klient to doceni.

Producenci i dystrybutorzy

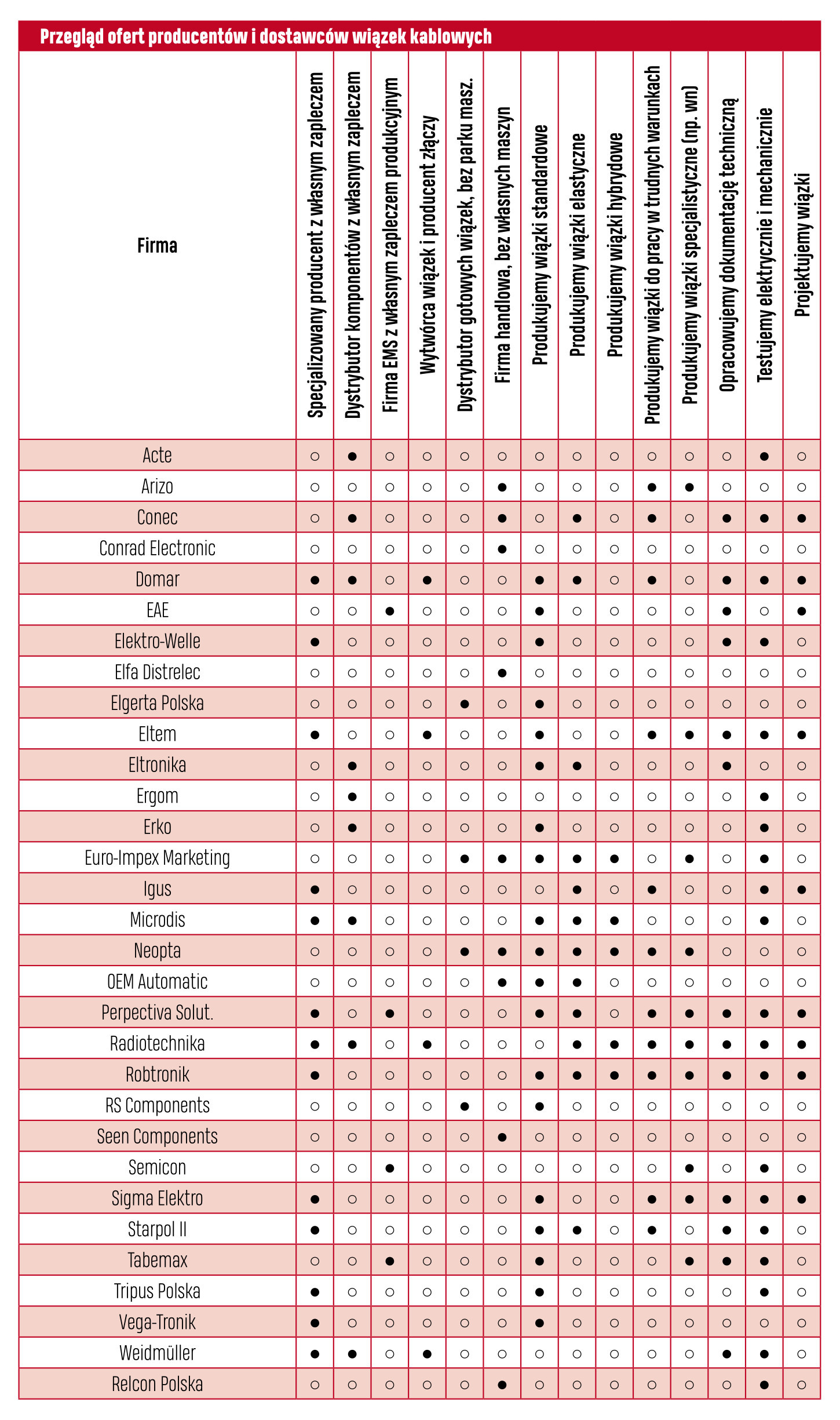

Branża wiązek skupia przedsiębiorstwa o różnej wielkości, zarówno małe firmy, jak i duże zakłady pracujące pod kątem producentów AGD i samochodów (np. Leoni Kabel, Coroplast, PKC Group Poland, PanLink, Moltech, Yazaki, AQ Wiring Systems, PAS i kilka innych). Wymienione nazwy kryją duże zakłady, zlokalizowane często w rejonach, gdzie o zatrudnienie jest trudno i tak naprawdę nie są one związane biznesowo z rynkiem krajowym inaczej niż przez rynek pracy. Firmy takie są częścią globalnego łańcucha dostaw, a więc realizują kontrakty na zlecenie dużych firm głównie z wymienionych branż, bez angażowania się w projekty i zlecenia mniejszego kalibru oraz innych sektorów rynku. Czynnikiem kluczowym jest także dobre położenie naszego kraju względem docelowych odbiorców, a więc bliskie sąsiedztwo do głównych rynków zbytu w Europie. Z tej przyczyny nasze zestawienie tabelaryczne z przeglądem ofert ich nie ujmuje, mimo że pod względem wielkości produkcji przewyższają z pewnością całą resztę.

W zakresie omawianym w naszym opracowaniu firm pracujących pod kątem odbiorców z obszaru elektroniki i przemysłu, działa grupa krajowych producentów koncentrujących się na bardziej specjalistycznych zleceniach i rynkach niszowych. Produkują one wiązki dla krajowych i zagranicznych firm z branży przemysłowej, wojska, energetyki, telekomunikacji. Firmy te można określić jako specjalizowane, działające w mniejszej skali, ale za to zapewniające dużą elastyczność działania, bliską współpracę z klientem, kompleksowe usługi, wsparcie techniczne i podobne czynniki charakterystyczne dla sektora usług produkcyjnych. Takie firmy to m.in. Sigma, Domar, Starpol, Radiotechnika, Robtronik. One stanowią głównych partnerów dla krajowych przedsiębiorców i formalnie tworzą opisywaną w tej publikacji branżę.

Wiązkami zajmują się też producenci złączy, którzy mają w kraju własne biura i przedstawicielstwa, jak chociażby Molex lub TE Connectivity, dla których jest to wartość dodana i rodzaj dodatkowego kanału sprzedaży elementów. Są też dystrybutorzy podzespołów, który oferują wiązki produkowane samodzielnie oraz importowane z Dalekiego Wschodu. Swoich sił próbują też niektórzy producenci kontraktowi, przez co rynek wydaje się bardzo zróżnicowany. Relacje biznesowe są stabilne i krajobraz biznesowy mało się zmienia, niemniej rosnące koszty pracy i gorsza sytuacja w motoryzacji pogorszyła ostatnio pozycję dużych firm.

Wiązki dostarczają też producenci kontraktowi, dystrybutorzy podzespołów elektronicznych, a więc także firmy sprzedające złącza (np. Eltronika, Microdis, Radiotechnika), zakres tych usług jest różny: od wyrobów przygotowywanych na zlecenie w oparciu na parku maszynowym i siłach produkcyjnych producenta złączy, po dostawę złączy z odcinkami przewodów do wykorzystania we własnym zakresie.

Wydaje się, że rynek rozszerza się obecnie nie w stronę większego potencjału produkcyjnego, bo tu jest spory zapas, ale w zakresie zakresu usług i poprawy elastyczności działania.