Urządzenia technologiczne do produkcji elektroniki

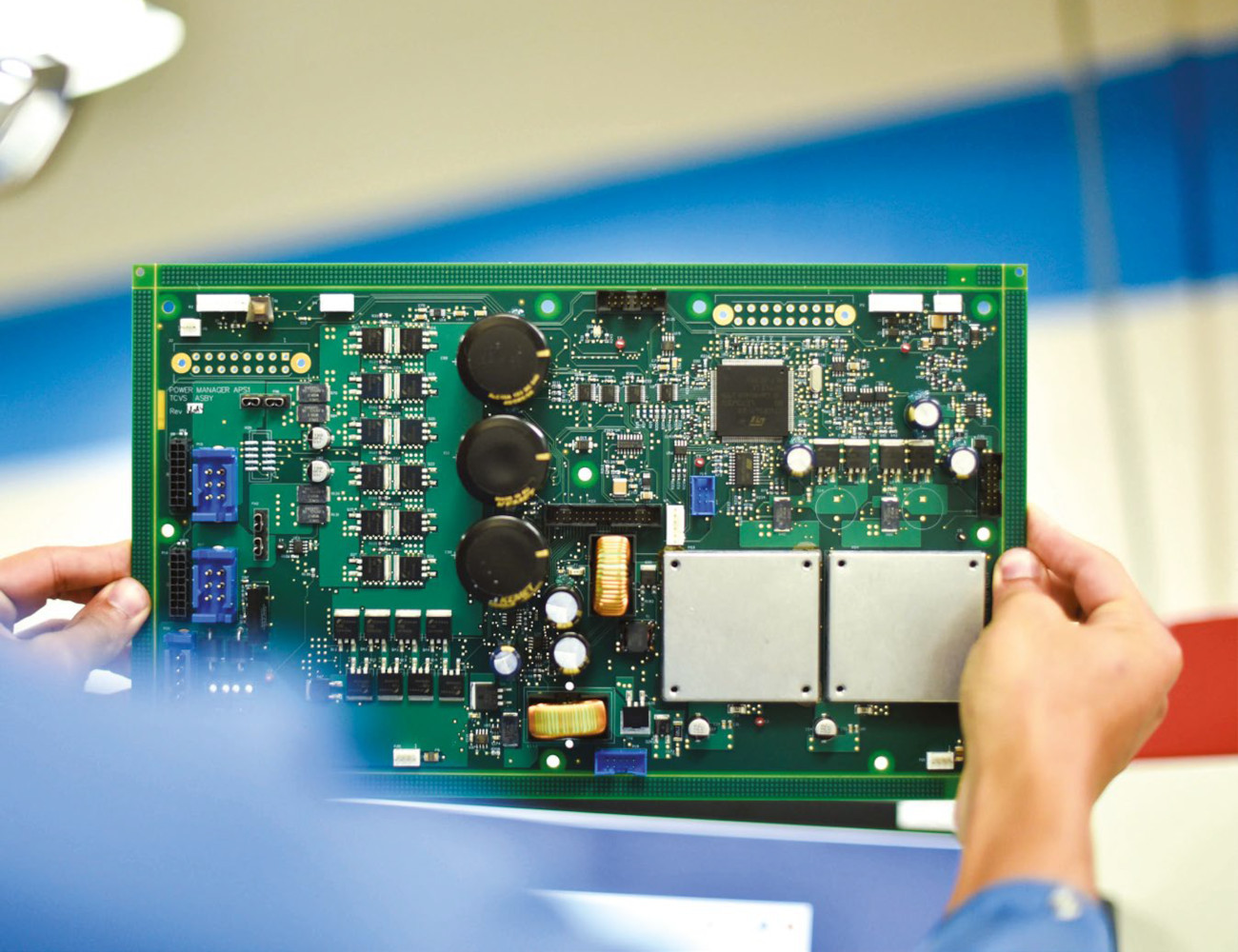

Proces montażu układów elektronicznych jest dość złożony i składa się z kilku podstawowych etapów. Etapy te następują kolejno po sobie, tworząc jeden ciąg technologiczny. Na każdym z nich wykorzystywane są inne rodzaje maszyn i urządzeń produkcyjnych, montowany układ musi zatem odbyć "wędrówkę", podczas której odwiedza poszczególne stacje produkcyjne. Ważne jest również zapewnienie dokładnej informacji zwrotnej na temat jakości produktu, co pozwala na bieżąco monitorować efektywność produkcji oraz szybko wykrywać ewentualne błędy i lokalizować ich przyczyny. Poszczególne etapy montażu obejmują nakładanie pasty lutowniczej na płytkę, rozmieszczenie na niej komponentów, ich lutowanie, kontrolę jakości oraz (opcjonalnie) test poprawnej pracy urządzenia.

Nakładanie pasty lutowniczej

Pasta lutownicza to kompozycja materiałów chemicznych będąca mieszaniną topnika oraz drobno sproszkowanych metali (lutowia), jak np. cyny, ołowiu, srebra lub miedzi, wykorzystywana w procesie lutowania powierzchniowego (SMT, Surface Mounting Technology). Substancja ta nakładana jest na pady oraz inne elementy płytki mające później podlegać procesowi lutowania. Do tego celu wykorzystuje się specjalny metalowy szablon (wykonywany na potrzeby każdego projektu płytki PCB) zawierający otwory w miejscach przeznaczonych do rozprowadzenia pasty.

Do aplikacji pasty wykorzystuje się urządzenie określane jako drukarka pasty lutowniczej (Solder Paste Printing Machine). W pierwszej fazie w drukarce umieszcza się płytkę oraz przygotowany uprzednio szablon. Szablony najczęściej wykonane są z arkusza stali nierdzewnej z laserowo wyciętymi otworami. Bardzo ważne jest wzajemnie precyzyjne oraz stabilne umieszczenie zarówno płytki, jak i szablonu. Gdy do tego dojdzie, maszyna rozprowadza pastę po powierzchni szablonu – dzięki otworom substancja umieszczona zostaje jedynie w przeznaczonych do tego miejscach na płytce. Ważnym zagadnieniem jest kontrola ilości rozprowadzanej pasty. Aplikacja zbyt dużej jej ilości może spowodować rozlanie połączeń lutowniczych prowadzące do zwarcia, aplikacja zbyt małej może zaś przyczynić się do powstania niepoprawnego połączenia lutowniczego.

Inspekcja nałożenia pasty

Wiele badań i analiz nad efektywnością procesu lutowania podkreśla fakt, że ok. 70% wszystkich problemów z nim związanych generowanych jest przez niewłaściwe rozmieszczenie pasty lutowniczej w procesie jej drukowania. Ważnym krokiem jest zatem sprawdzenie poprawności tego rozmieszczenia, do czego wykorzystuje się specjalne urządzenie. Urządzenie do inspekcji pasty lutowniczej (SPI, Solder Paste Inspection machine) używane jest szczególnie w przypadku produkcji masowej (rzędu tysięcy egzemplarzy lub więcej), ponieważ pozwala uniknąć dodatkowych kosztów związanych z poprawkami lub ponowną produkcją błędnie zmontowanych układów.

Maszyna ta w procesie inspekcji korzysta z kilku rozmieszczonych w różnych miejscach kamer, dzięki czemu jest w stanie generować trójwymiarowy obraz powierzchni płytki. Na uzyskanym obrazie dokonuje się porównania wyglądu poszczególnych miejsc nałożenia pasty, sprawdzając m.in. jej wysokość, nadmiar lub niedobór, deformację przez wtrącenie obcego materiału, zanieczyszczenia oraz mostki. Sprzęt ten, w połączeniu z urządzeniem do automatycznej inspekcji optycznej, umożliwia efektywną kontrolę jakości montowanych układów.

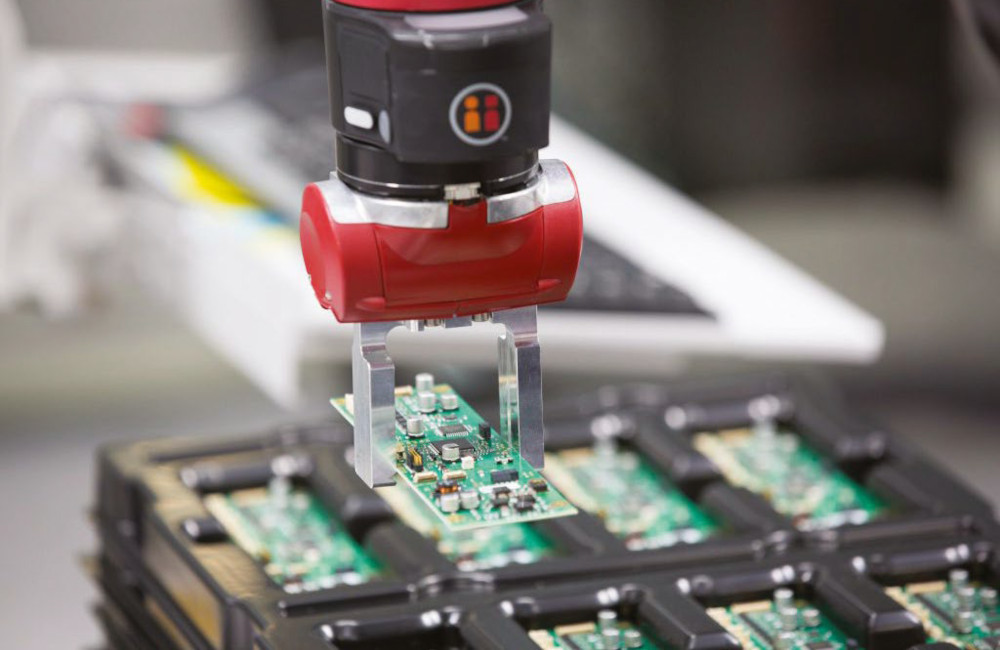

Automatyczne rozmieszczenie komponentów

Główna czynność tej części montażu, czyli rozmieszczenie, poszczególnych komponentów na płytce, wykonywana jest automatyczne przez maszynę pick and place. W urządzeniu tym komponenty umieszczone są na specjalnych taśmach, z których kładzione są bezpośrednio na powierzchni obwodu drukowanego. Automaty pick and place są jednym z najbardziej złożonych elementów linii montażowej, zdolnych do pracy z bardzo dużą szybkością – niektóre z nich są w stanie rozmieszczać nawet do 30 000 komponentów na godzinę.

Maszyna pick and place uzyskuje informacje na temat typu oraz lokalizacji każdego z komponentów z plików projektowych PCB. Przeznaczona jest do pracy z układami w obudowach do montażu powierzchniowego (SMT).

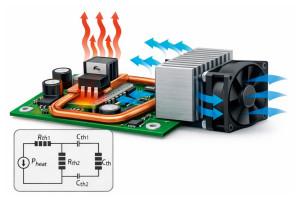

Lutowanie

Gdy komponenty zostaną już prawidłowo rozłożone na powierzchni płytki, przechodzi się do etapu lutowania. Płytka umieszczana jest w odpowiedniej maszynie. Jeśli w projekcie przewiprzewidziano elementy przeznaczone do montażu przewlekanego (THT), to niezbędne może być skorzystanie z procesu lutowania na fali. W przypadku układów z przewagą komponentów do montażu powierzchniowego najbardziej efektywnym typem lutowania jest lutowanie rozpływowe.

Obecnie montaż powierzchniowy jest podstawową technologią wykorzystywaną przy konstrukcji obwodów drukowanych, przez co lutowanie rozpływowe jest jednocześnie najpowszechniejszym sposobem lutowania używanym w procesie montażu układów. W tej technice płytka z rozmieszczonymi na niej komponentami przechodzi przez urządzenie będące podzielonym na kilka stref piecem, utrzymującym różne wartości temperatury w każdej ze stref. Temperatury w poszczególnych strefach dobiera się w zależności od szczegółów konstrukcji obwodu, w taki sposób, by zapewnić maksymalnie efektywny rozpływ lutowia i powstanie wysokiej jakości połączeń lutowniczych. Połączenia lutownicze tworzone są przez roztapiającą się, a następnie krzepnącą pastę lutowniczą (właśnie od zjawiska rozpływania się pasty lutowniczej pochodzi nazwa tej techniki).

Lutowanie na fali

Lutowanie na fali wywodzi swoją nazwę od sposobu uformowania rozgrzanego lutowia wykorzystywanego w tym procesie – jest ono układane na wzór fali. Kształt generowanej fali może różnić się w zależności od typu lutowanych elementów – w przypadku montażu mieszanego, korzystającego zarówno z elementów przewlekanych, jak i montowanych powierzchniowo, używa się najczęściej dwa różne typy fali – chip (komponenty SMT) oraz lambda (komponenty THT). Maszyna do lutowania na fali składa się z podłużnej szyny transportowej przesuwającej obwód drukowany nad falą lutowia, umieszczoną poprzecznie w stosunku do kierunku ruchu płytki. Przed rozpoczęciem lutowania na całą powierzchnię strony płytki podlegającej lutowaniu nanosi się topnik, który oczyszcza pady i złącza z wszelkich zanieczyszczeń środowiskowych. Następnie obwód poddawany jest wstępnemu podgrzewaniu, aby uniknąć powstawania zbyt wielkich napięć termicznych podczas właściwego procesu lutowania, mogących prowadzić do uszkodzenia komponentów lub struktury płytki. Potem obwód przesuwany jest nad zbiornikiem z rozgrzanym lutowiem, które osadza się na złączach i po zastygnięciu tworzy połączenia elektryczne.

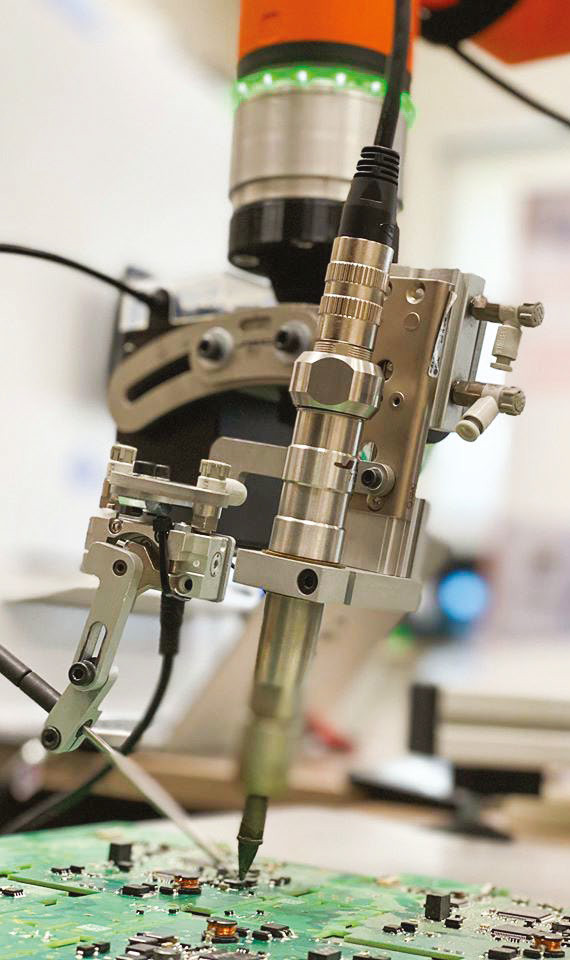

Nowoczesną odmianą tej techniki jest lutowanie selektywne, gdzie fala dotyka jedynie wybranych elementów płytki, nie zaś jej całej powierzchni. Pozwala to uchronić wrażliwe układy (przede wszystkim w obudowach do montażu powierzchniowego) przed destrukcyjnym działaniem wysokiej temperatury.

Inspekcja i testowanie

Testowanie może składać się z kilku etapów – zazwyczaj pierwszym z nich jest inspekcja optyczna, wykonywana za pomocą specjalizowanego urządzenia. Dla dużych wolumenów produkcji inspekcja optyczna wykonywana przez człowieka nie jest efektywna, ponieważ zajmuje znacznie więcej czasu, jest również zdecydowanie mniej skuteczna – operator stosunkowo szybko ulega zmęczeniu, przez co spada poziom jego koncentracji i wzrasta ryzyko popełnienia błędu.

Urządzenia do AOI (Automated Optical Inspection) z pomocą kilku kamer wysokiej rozdzielczości skanują obwody drukowane pod kątem cech charakterystycznych dla powierzchni PCB. Wykryte zostają plamy, zwarcia, zarysowania, zastosowanie nieprawidłowego komponentu lub jego brak, otwarte obwody oraz zaburzenia w obszarze lutu. Uzyskany obraz porównywany jest ponadto z wczytanym do maszyny obrazem wzorcowej płytki, zwiększając skuteczność algorytmów rozpoznawania wzorców.

Kolejnym etapem inspekcji jest sprawdzenie jakości połączeń elektrycznych. W tym celu powszechnie wykorzystuje się urządzenie określane jako Bed of Nails, składające się z dużej liczby wyprowadzeń (pinów), których końcówki dotykają powierzchni płytki PCB podczas testowania. Pozwala to na wysłanie oraz odbiór jednocześnie dużej liczby sygnałów elektrycznych – porównanie otrzymanego wyniku z wzorcem umożliwia stwierdzenie elektrycznej poprawności układu. Taka technika testowania określana jest jako ICT, czyli In-Circuit Testing.

W ostatniej fazie kontroli jakości układu wykonuje się test funkcjonalny. Przebieg tego testu jest bardzo zindywidualizowany i wysoce zależny od rodzaju badanego układu. Środowisko testowe dobiera się w taki sposób, by jak najlepiej odwzorowywało rzeczywiste warunki pracy urządzenia. Podczas testu do układu wgrywane jest oprogramowanie, następnie sprawdza się poprawną realizację wymaganych zadań i funkcji w środowisku maksymalnie zbliżonym do rzeczywistego.

Robotyzacja i automatyzacja

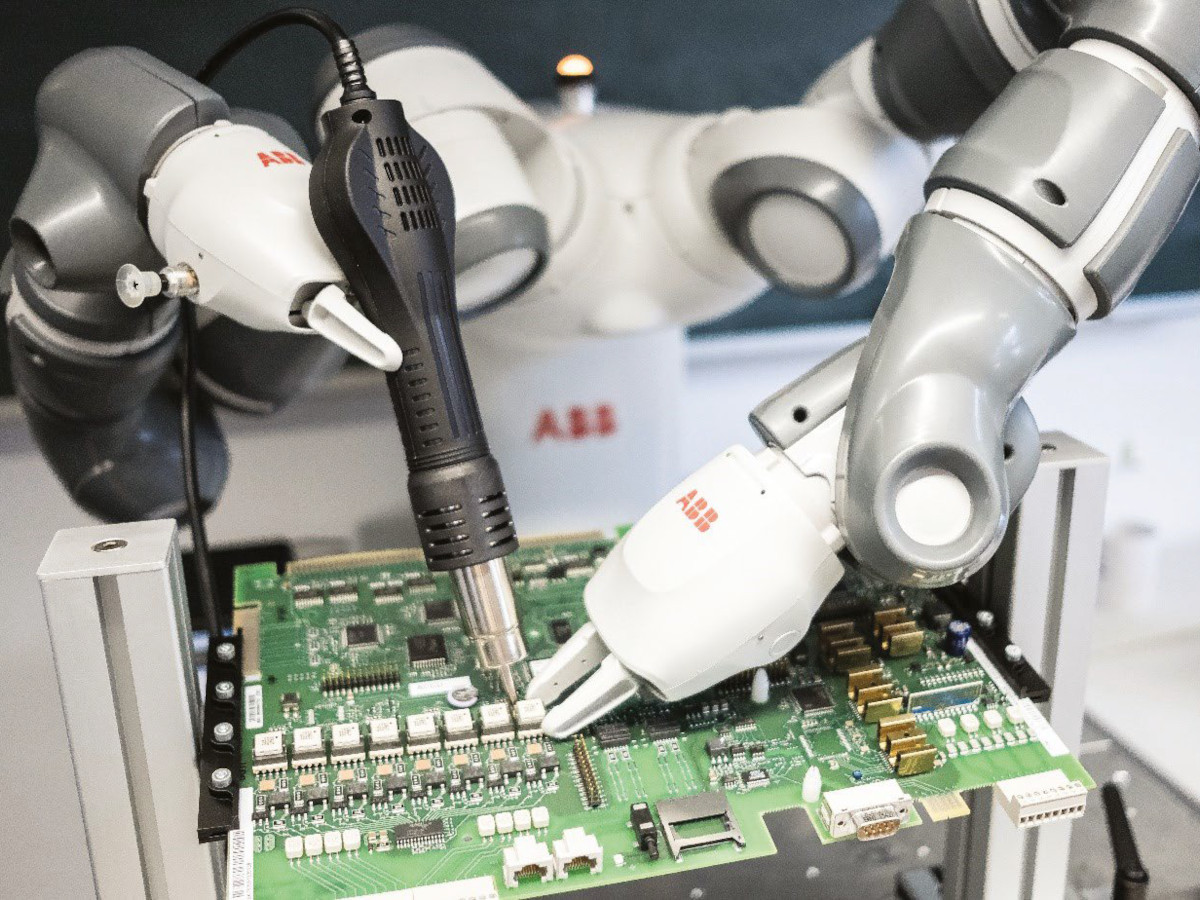

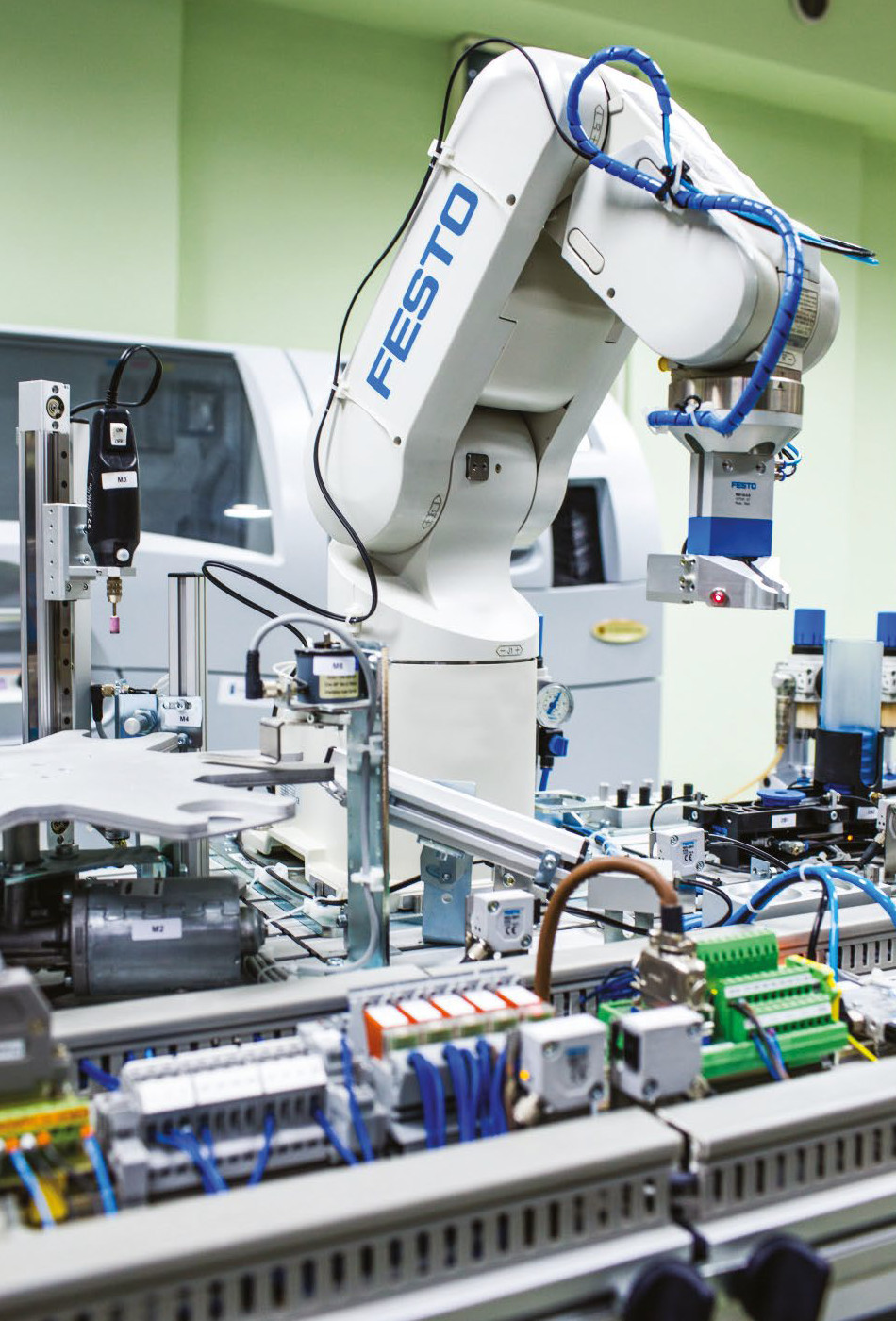

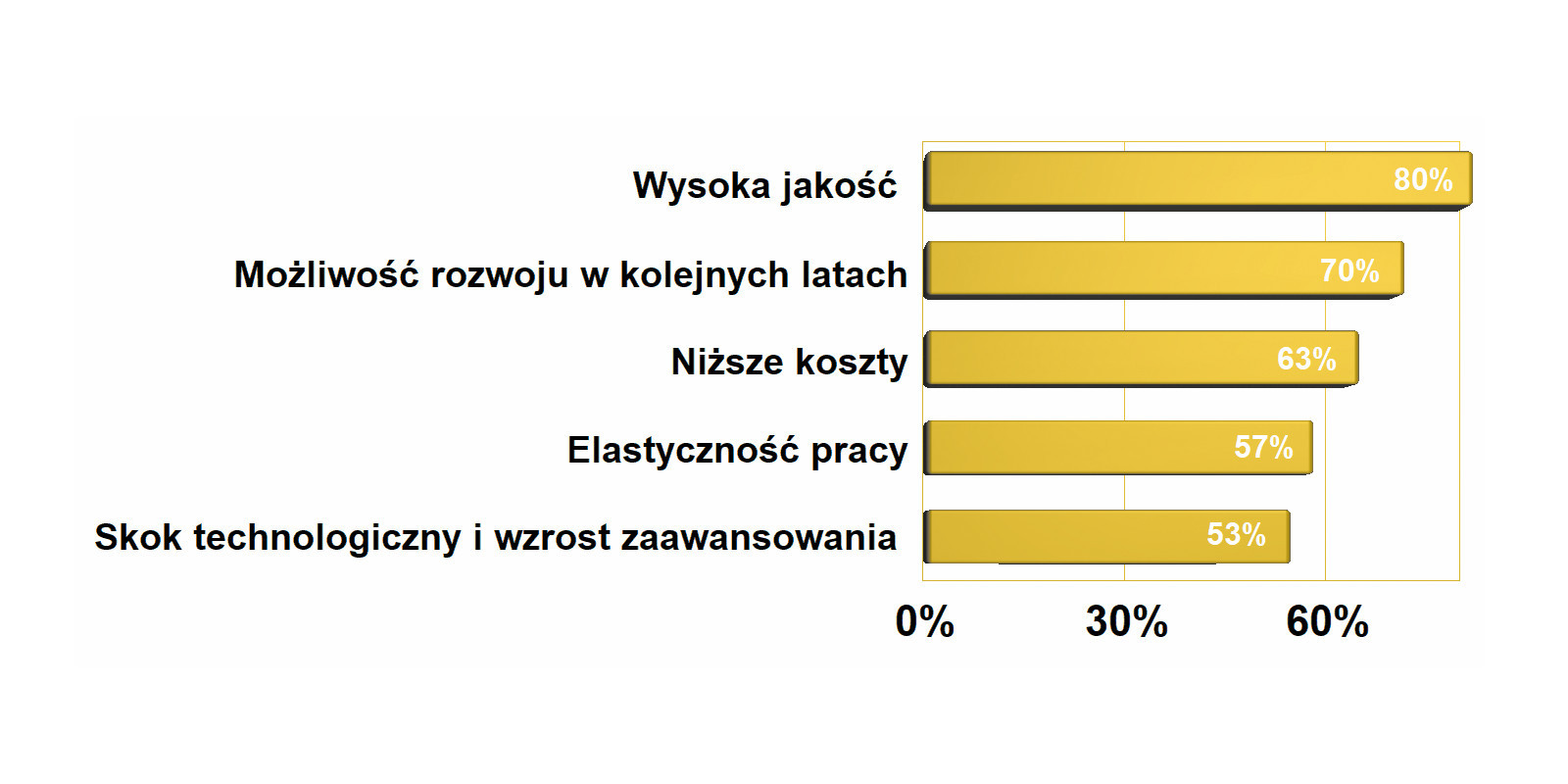

Koncepcja całkowicie zrobotyzowanej linii produkcyjnej zajmującej się wytwarzaniem układów elektronicznych jest obecnie powszechnie akceptowana przez większość wiodących światowych producentów. Wyeliminowanie lub znaczące ograniczenie liczby pracowników zaangażowanych bezpośrednio w proces produkcyjny niesie ze sobą wiele korzyści. Tego typu zakład może pracować nieprzerwanie, nie wymaga oświetlenia, klimatyzacji, planowania dni wolnych ani rozwiązywania szeregu innych aspektów ściśle powiązanych z zatrudnianiem i obecnością na parkiecie produkcyjnym pracowników.

Wzrost poziomu automatyzacji procesu produkcji pociąga za sobą zazwyczaj poprawę jakości produktu oraz efektywności jego wytwarzania, obniżając jednocześnie koszty działalności. Niemal każdym etap procesu produkcyjnego z powodzeniem poddany może zostać robotyzacji oraz automatyzacji. Tego typu zabiegi najpowszechniej i najskuteczniej stosuje się do czynności takich jak rozmieszczanie komponentów, montaż, wytrawianie czy testowanie układów. Większość z tych czynności charakteryzuje się dużą powtarzalnością, co sprzyja wykorzystywaniu zautomatyzowanych rozwiązań. Roboty przemysłowe mogą znacząco obniżyć koszty funkcjonowania przedsiębiorstwa, redukując liczbę pracowników przy jednoczesnym skróceniu czasu produkcji oraz zmniejszeniu liczby błędów i strat materiałowych.

Zastosowanie robotów znacząco ułatwia i usprawnia proces miniaturyzacji urządzeń, ponieważ znacznie lepiej od ludzkich pracowników radzą sobie one z obiektami o małych rozmiarach, zachowując przy tym odpowiednią precyzję oraz warunki bezpieczeństwa

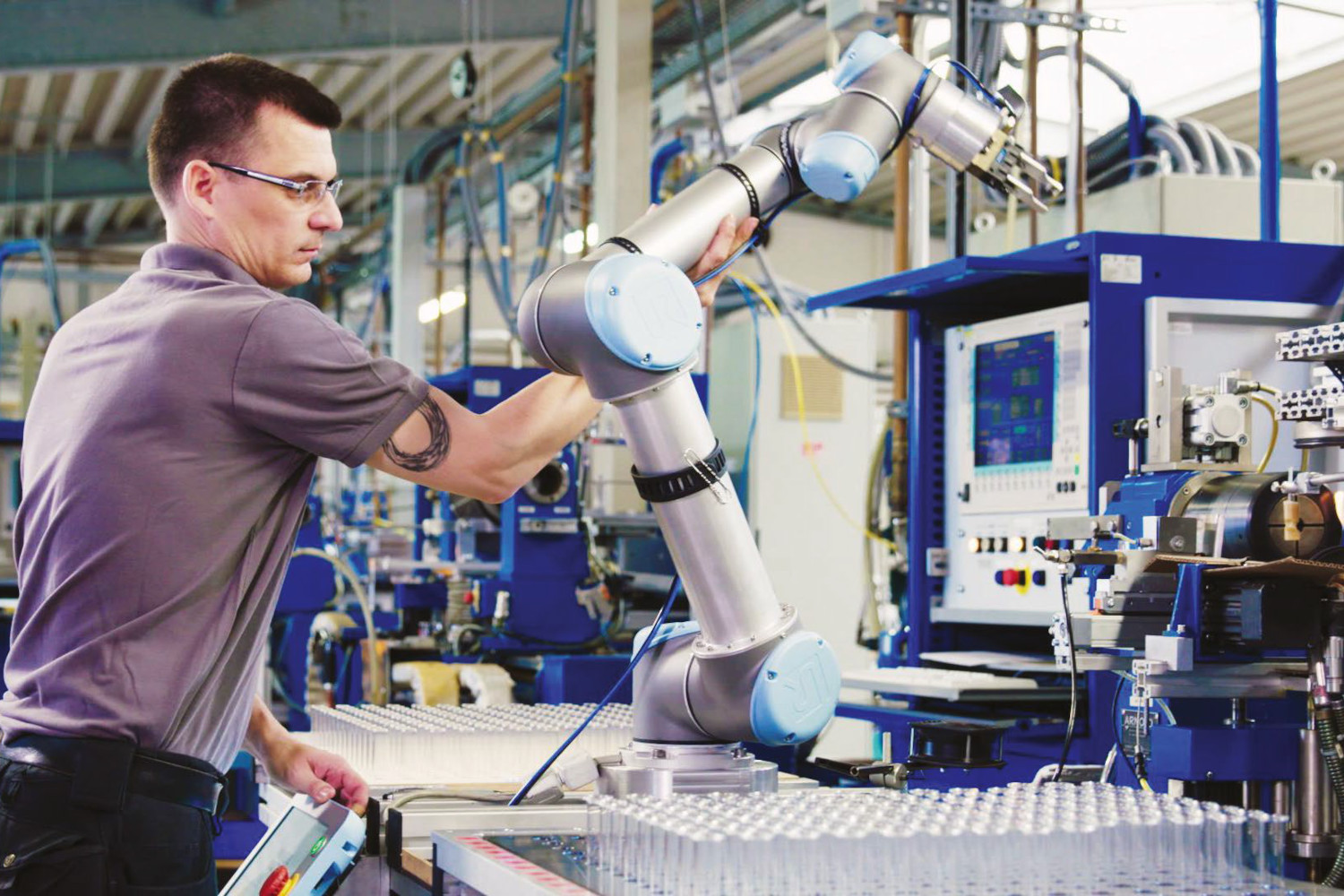

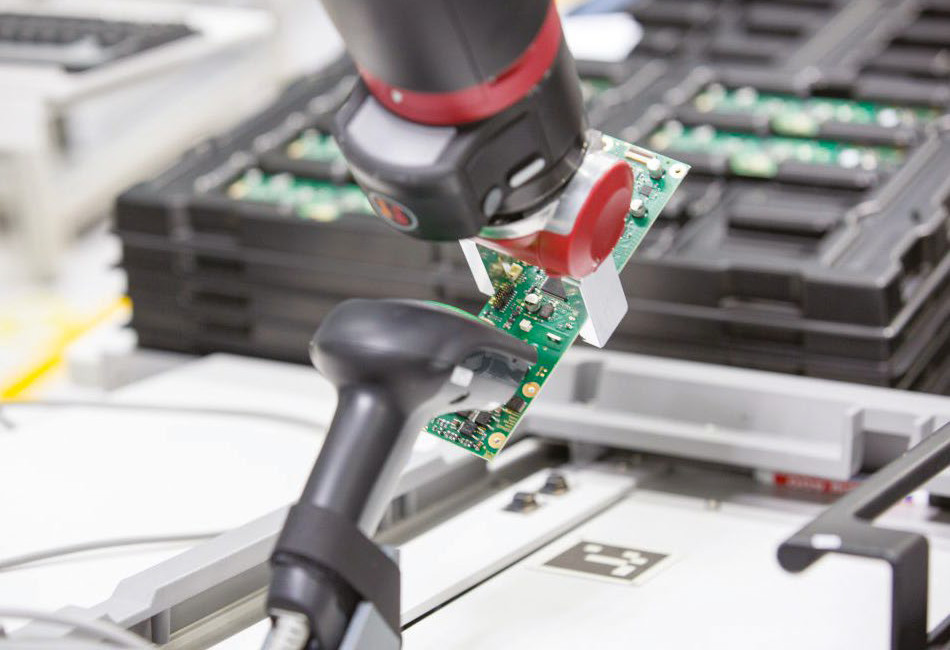

Stosunkowo nowym trendem w robotyce są tzw. roboty współpracujące, zwane też cobotami (collaborative robot). Są to roboty przystosowane do pracy w bezpośrednim towarzystwie ludzkich operatorów, bez konieczności stosowania separacji i przegrodzeń. Zaimplementowane w nich mechanizmy bezpieczeństwa umożliwiają detekcję potencjalnie niebezpiecznych sytuacji, takich jak np. kolizja z pracownikiem, w efekcie zaś pozwalają na ich unikanie. Tego typu urządzenia mogą pracować bezpośrednio na liniach montażowych i produkcyjnych, umożliwiając automatyzację wybranych zadań. Charakteryzują się też zazwyczaj prostotą programowania i dużą elastycznością, co pozwala na wykonywanie mnóstwa różnorodnych prac, zależnie od aktualnych potrzeb. Roboty współpracujące są szczególnie atrakcyjnym rozwiązaniem dla małych i średnich przedsiębiorstw, które z różnych względów (np. finansowych) nie mogą pozwolić sobie na pełną automatyzację procesu produkcyjnego.

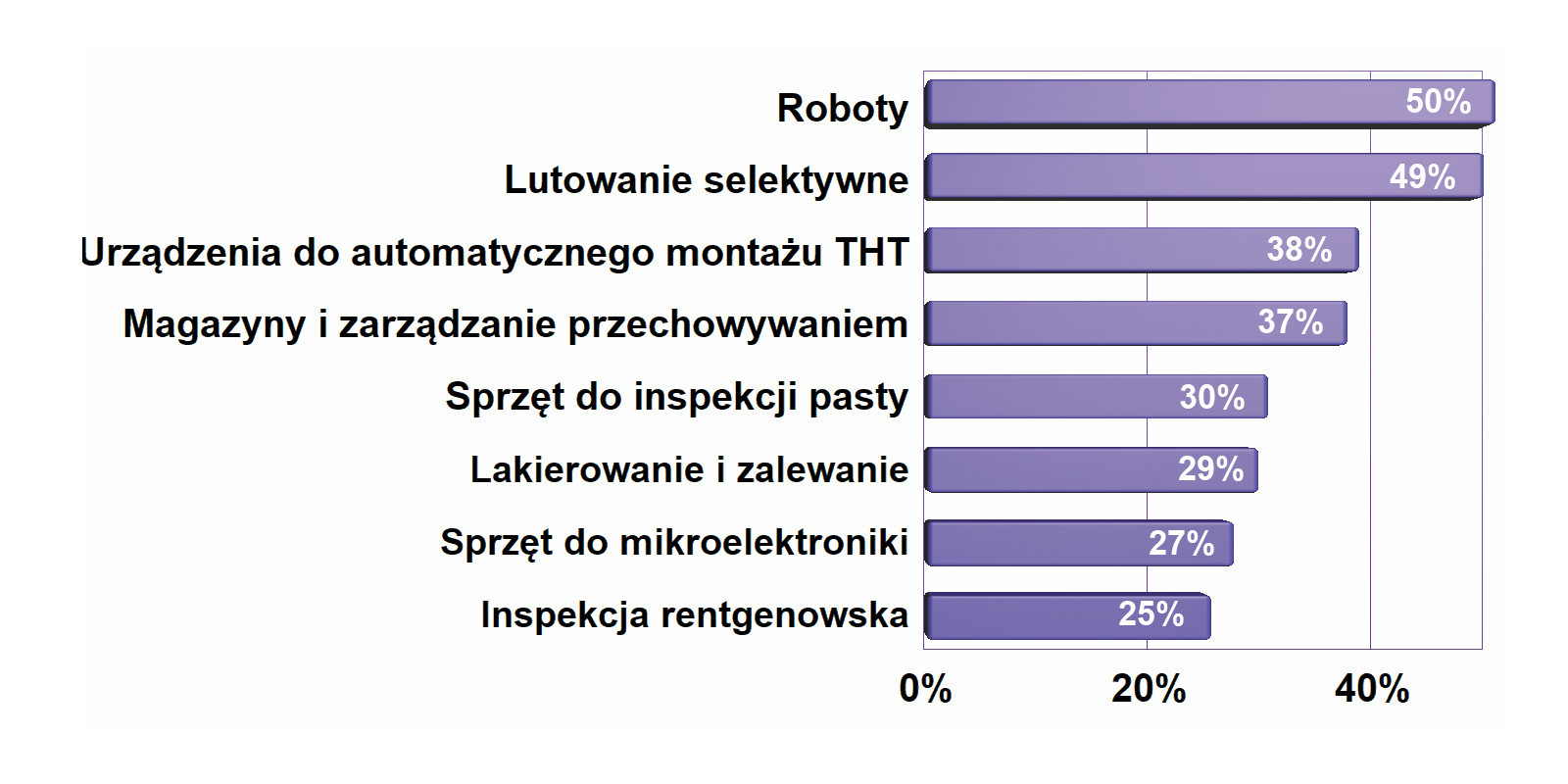

Coraz więcej sprzętu w halach

Z roku na rok w halach produkcyjnych działa coraz więcej urządzeń i sprzętu technologicznego. Poza wymienionymi grupami podstawowymi do hal produkcyjnych weszły też szafy z kontrolowanymi wewnątrz warunkami środowiskowymi służące do przechowywania elementów. Sprzęt to ponadto urządzenia do zalewania, lakierowania płytek po to, aby zabezpieczyć je przed wpływem środowiska. To także inspekcja rentgenowska, za pomocą której zagląda się w niedostępne dla systemów wizyjnych miejsca w celu oceny jakości lutowania, np. kulek BGA.

Przy większej skali działania park maszynowy wzbogacany jest o urządzenie do wycinania szablonów niezbędnych do nakładania pasty lutowniczej, o maszyny do mycia płytek, zautomatyzowane programatory chipów oraz systemy do liczenia komponentów. Elementem infrastruktury produkcyjnej są zabezpieczenia antystatyczne, w tym podłoga, stoły, meble i stojaki, a także transportery do przewożenia płytek między stanowiskami. Produkcja wymaga oczywiście jeszcze mnóstwa innego wyposażenia, niemniej nie jest ono już specyficzne dla branży. To na przykład oświetlenie, sprzęt komputerowy i oprogramowanie do zarządzania produkcją, systemy dokumentowania operacji (traceability) i podobne.

Jak widać z tego krótkiego i bardzo pobieżnego opisu, infrastruktura produkcyjna obejmuje wiele sprzętu, nie tylko dużego i widowiskowego w działaniu, którym jest niewątpliwie automat do układania elementów (tzw. placer). W przypadku firm EMS znaczenie posiadania rozbudowanego parku maszynowego jest większe, bo pozwala na realizację zleceń o szerszym zakresie wymagań bez wspierania się kooperacją, a więc bez dodatkowych kosztów i najszybciej jak się da.

Duża liczba maszyn to też pokłosie drugiego trendu, a więc zakupu urządzeń przeznaczonych tylko do montażu prototypów i krótkich serii, które uzupełniają posiadaną już wysoko wydajną linię produkcyjną. Rozwiązanie takie umożliwia niezależny montaż nowych opracowań w działach R& D bez przerywania bieżącej produkcji. Kilka linii produkcyjnych umożliwia też optymalizację działań, bo niektóre urządzenia ukierunkowane są na wykonywanie dużych jednakowych serii, inne mają małą wydajność, ale za to łatwo się je przestawia, stąd są one wygodne do drobnych zleceń i prototypów.

Rośnie też liczba urządzeń specjalizowanych, a więc o przeznaczeniu takim jak wymieniono, ale o unikatowych właściwościach, dostosowanych do specyficznych zadań. Przykładem może być montaż elementów na podłożach metalowych (laminat MPCB do oświetlenia LED) i podłożach giętkich (flex), do którego są inne urządzenia oraz lakierowanie selektywne.

W praktyce park maszynowy nigdy nie jest czymś, co można uznać za działanie zakończone. Zawsze coś trzeba uzupełnić, wymienić lub zmodernizować, bo na rynku pojawiło się nowe rozwiązanie lub stare przestało być funkcjonalne. Proces inwestycyjny ma charakter prawie ciągły, ale z uwagi na duże koszty dochodzenie firm do stanu stabilnego trwa nierzadko długie lata.

Rozbicie wydatków inwestycyjnych w urządzenia produkcyjne na lata ma też swoje dobre strony i jest istotne zwłaszcza w warunkach polskich, a więc gdy kapitały na inwestycje są ograniczone. Rynek usług EMS pozwala zorganizować produkcję dla najmniejszych firm, nawet takich, gdy w grę wchodzi pojedyncze zlecenie. Ale jak z czasem biznes się rozkręci, nierzadko dochodzi do momentu, że w firmie pojawia się mała własna linia. Nawet jeśli początkowo jest to sprzęt kupiony na rynku wtórnym i nie najnowszy, to i tak nierzadko stanowi on kamień milowy w działalności. Pozwala nabrać doświadczenia i w późniejszym czasie taka firma jest w stanie precyzyjniej zdefiniować swoje potrzeby przy kolejnych zakupach.

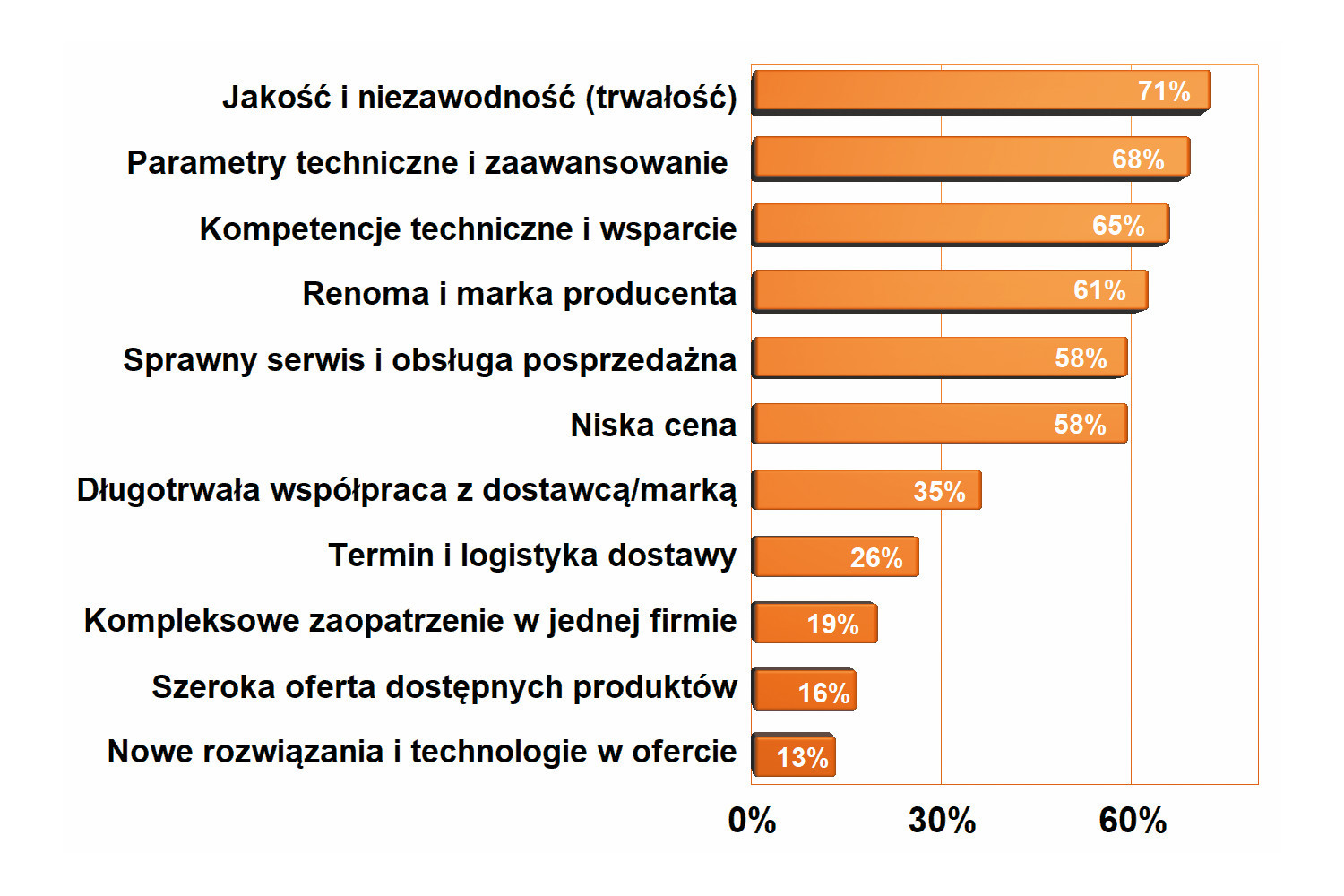

Dostawcy sprzętu wyróżniają się kompetencjami

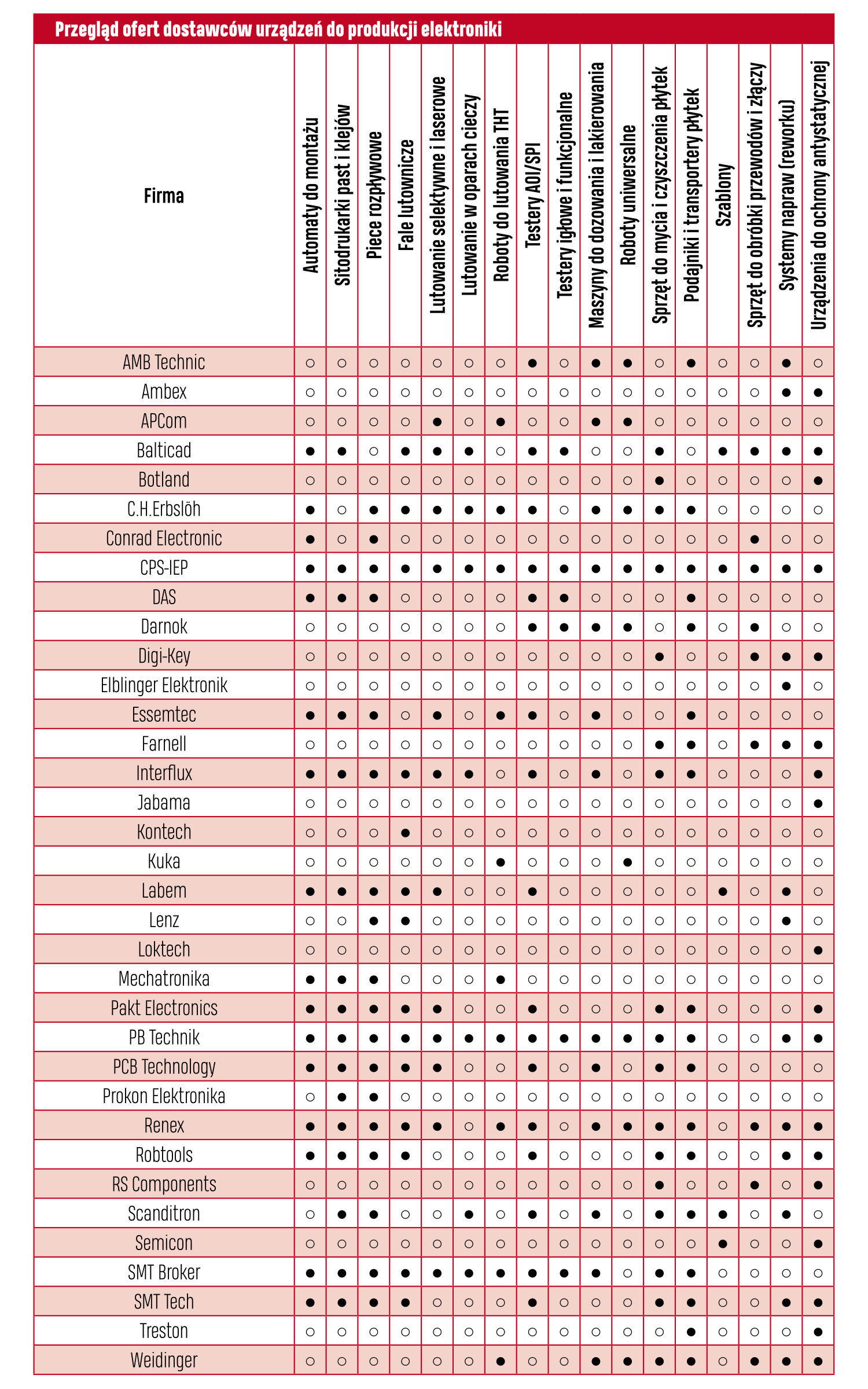

Urządzenia z omawianego obszaru nie są produktami kupowanymi z półki lub w sklepach internetowych, co wskazuje, że znaczenie wyboru dostawcy i tego, jaki poziom merytoryczmerytoryczny on reprezentuje, jest tu czynnikiem pierwszorzędnym. Dobór optymalnego rozwiązania to wielowymiarowe zagadnienie, w którym trzeba rozważać wiele czynników nie tylko związanych z danym urządzeniem, ale całym środowiskiem produkcyjnym oraz możliwościami finansowymi inwestora. Do tego dochodzą zagadnienia przyszłego wykorzystania, możliwości rozbudowy, dopasowania do innych zadań, a także kwestie utrzymania w ruchu (koszty i dostępność części). Takich problemów jest bardzo dużo, stąd w praktyce dobór bazuje na wiedzy, kompetencjach i rzetelności partnera.

Dla większości dostawców zasadniczą część działalności stanowi sprzedaż urządzeń do montażu podzespołów. Z reguły z czasem oferta produktowa się powiększa i niektórzy dystrybutorzy są przedstawicielami kilkunastu, kilkudziesięciu producentów urządzeń (maszyn pick & place, dostawcą pieców, sitodrukarek i innych grup). Takie firmy w tym zestawieniu to m.in. CPS-IEP, Pakt Electronics, PB Technik, Renex, Robtools SMT, Scanditron oraz DAS, Essemtec, Labem, SMT-Tech, JSD, Amtest. Jak widać grono takich firm jest stosunkowo liczne.

Poza wymienioną grupą funkcjonują firmy o bardziej specjalistycznym profilu, specjalizujące się w urządzeniach do nakładania powłok ochronnych oraz lutowania selektywnego jak AMB Technic, Semicon (szablony SMT), PCB Technology (maszyny do produkcji PCB) oraz Treston Ergona specjalizujący się w dostawach mebli i wyposażenia produkcji. Są też firmy niezwiązane bezpośrednio z montażem podzespołów, ale mimno to powiązanym mocno z elektroniką, np. Prokon (mikroelektronika). Krajowych producentów reprezentuje Mechatronika – wytwórca automatów i półautomatów SMT, pieców, dozowników pasty i kleju, drukarek szablonowych, ale mamy też w kraju producenta maszyn do produkcji cewek i dławików – firmę Neotech.