Chemia dla elektroniki, materiały do produkcji i serwisu

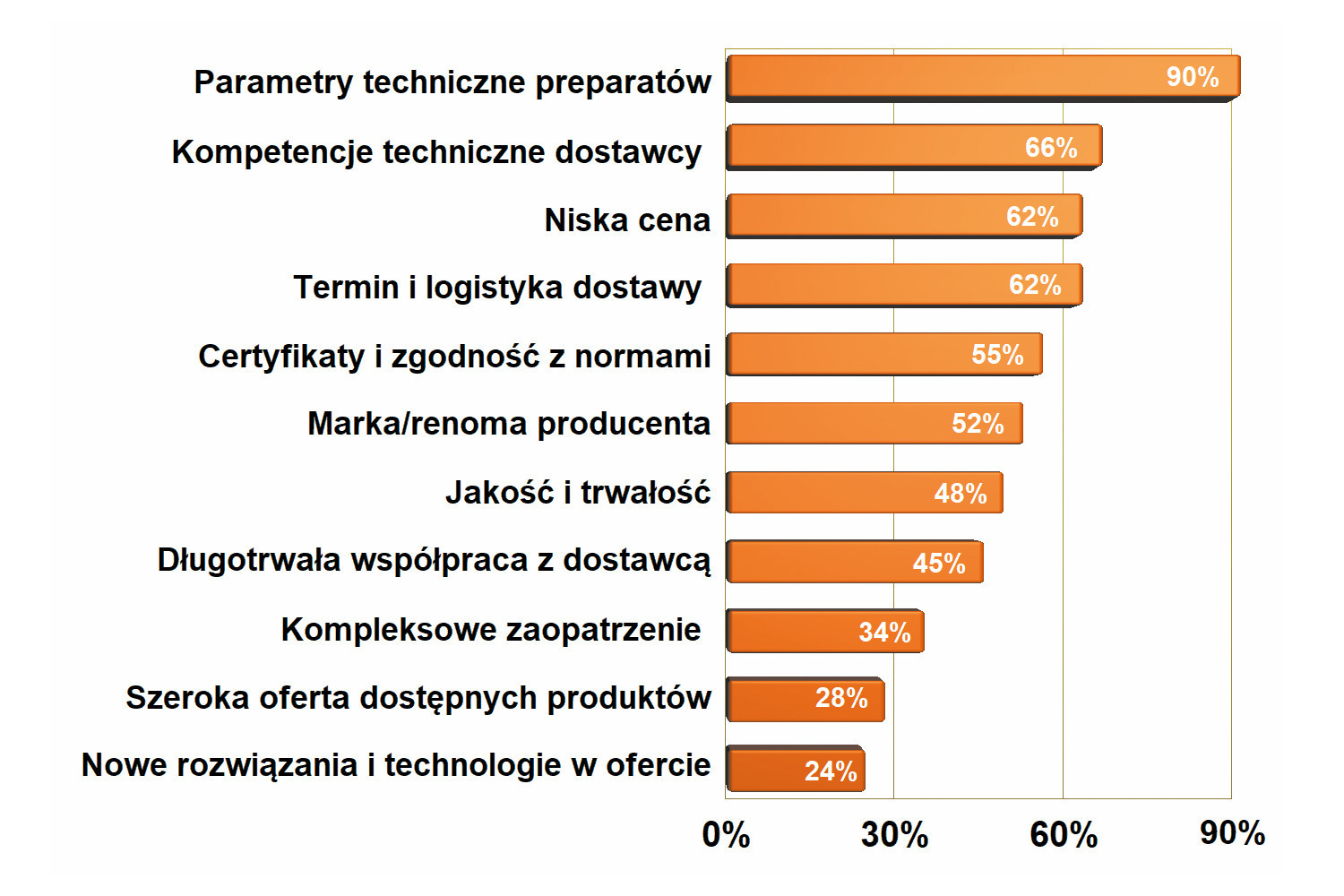

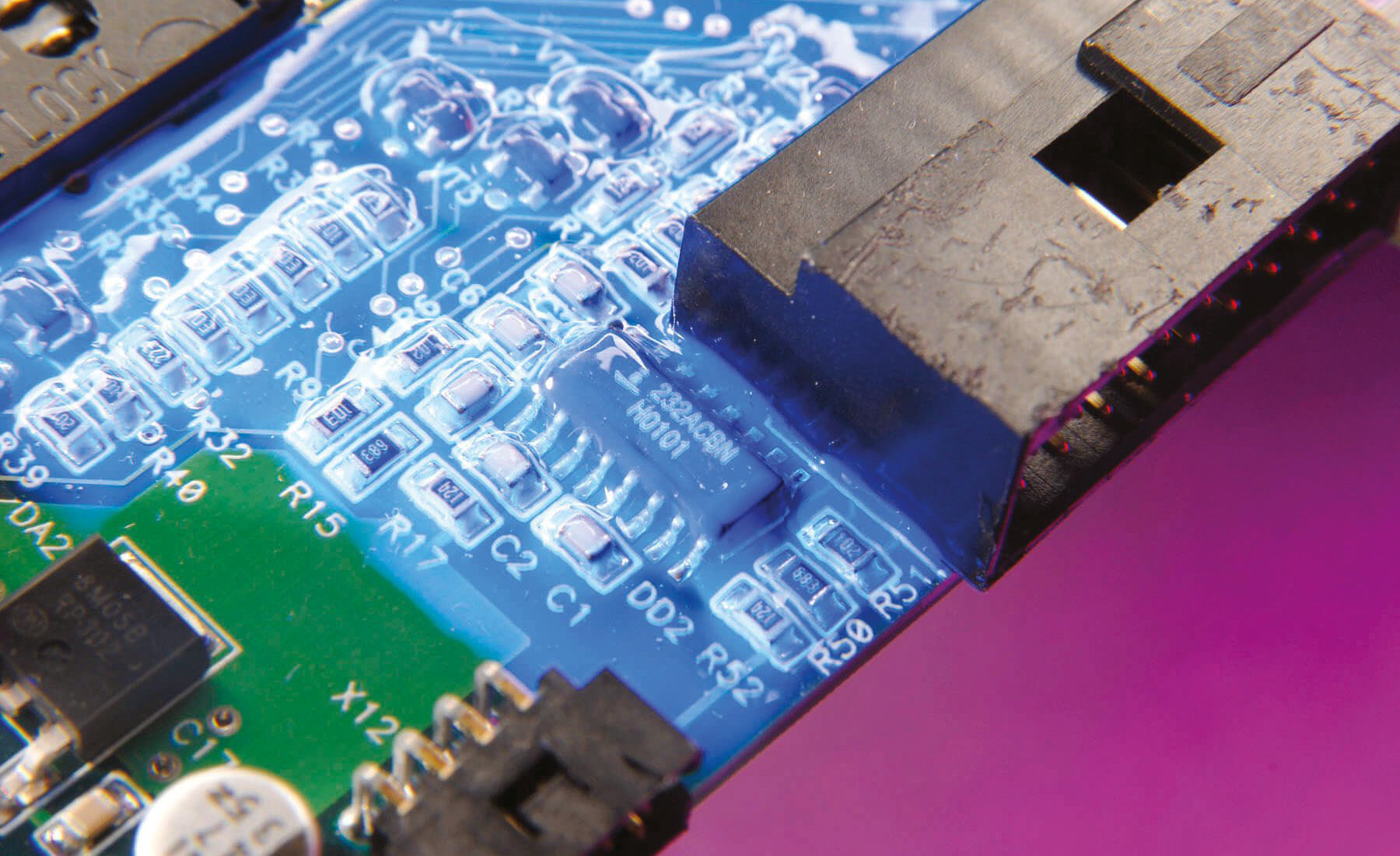

Z roku na rok związki elektroniki z chemią cały czas pogłębiają się i wymuszają na inżynierach elektronikach coraz więcej zainteresowania tą dziedziną. Bezsprzecznie zagadnienia chemiczne są odległe merytorycznie od rdzenia zagadnień elektronicznych, ale elektronicy nie mają wyjścia i przynajmniej ogólna orientacja w tytułowych zagadnieniach staje się dzisiaj obowiązkowa. Nie jest to dziwne ani też nie stanowi problemu w sytuacji, gdy mamy możliwość otrzymania wsparcia technicznego, konsultacji ze specjalistą.

Znaczenie wsparcia technicznego w obszarze produktów chemicznych jest oczywiście duże, ale specyfiką branży jest to, że nie ogranicza się ono do porady i doboru materiału najlepszego do danych zastosowań, tylko ogólnie do rozwiązywania problemu klienta z użyciem chemii. A to już wyższy poziom abstrakcji.

W omawianej tematyce zwykle klient ogólnie definiuje swoje potrzeby i zgłasza problemy, a sprzedawca ma za zadanie coś mu zaproponować. Idąc dalej, gdy podczas produkcji pojawia się problem, to dostawca materiałów musi umieć go rozwiązać i to zadanie jest znacznie trudniejsze od tego z doborem. Bo jeśli natryskiwany lakier ochronny po pewnym czasie się łuszczy i odpada od płytki, a producent walczy z reklamacjami zgłaszanymi przez klienta końcowego, to ktoś musi ustalić, z czym jest problem: z materiałem, przygotowaniem powierzchni, aplikacją, narzędziami, niewłaściwym przechowywaniem, zanieczyszczeniami, czy też może źle wykonaną płytką. Ocena, czemu jest źle, wcale nie jest łatwa ani jednoznaczna, wymaga wiedzy, doświadczenia wynikającego z lat pracy i obserwacji podobnych przypadków. Jej wynikiem musi być decyzja, co trzeba zmienić, aby było dobrze i do niej potrzebna jest wiedza wykraczająca poza to, co napisano na etykiecie produktu.

W zakresie materiałów chemicznych bliska współpraca za dostawcą, jego kompetencje i chęć do współpracy są z takich powodów bardzo istotne. To może być także powód, dla którego producenci wiążą się z dostawcami i markami produktów na długie lata. Zaufanie i pozytywne doświadczenia są cennym dorobkiem, a w dzisiejszych czasach czasu na eksperymenty nie ma dużo. Raczej standardem jest to, że jesteśmy bardzo zapracowani i cenimy sobie relacje, w których nie trzeba cały czas pozostawać w napięciu i nieufności, że coś może znowu "wyskoczyć".

Ekologia oraz bezpieczeństwo

Zagadnienia ekologiczne w obszarze preparatów chemicznych zawsze były postrzegane za istotne i na przestrzeni lat znaczenie tego parametru jeszcze bardziej się uwypukliło. Dla pracowników działu produkcji jest to bardzo ważny temat, ponieważ mają oni z nimi kontakt przez wiele godzin w pracy i są wystawieni na narażenia. Stąd pojęcia takie, jak ilość lotnych zawiązków organicznych, mimo że brzmią neutralnie dla nich oznaczają przebywanie w atmosferze drażniącego śluzówki zapachu. Ci, którzy lutują, zmagają się z oparami wydzielanymi przez topniki, inni narażeni są na kontakt z detergentami. Do tego dochodzą ekspozycje na pyły, drobinki żużlu i zgarów, pary alkoholu, barwniki i wiele innych podobnych substancji.

Na skutek tego to, czy środek do mycia płytek, jest na bazie alkoholu, czy wody, zaczyna mieć znaczenie. Nawet jeśli ten drugi jest droższy, bo ma skomplikowaną recepturę i wymaga wielu dodatków uszlachetniających, przebija się na rynku, bo jeśli dział produkcji ma działać efektywnie, to trzeba zaakceptować to, że kadra musi mieć komfortowe warunki pracy.

Materiały, które nie wymagają specjalnych zabiegów przy produkcji, takich jak ubiór ochronny, filtr i wyciąg powietrza, a potem specjalnego traktowania resztek, nawet jak są w momencie kupowania droższe, w końcowym rozliczeniu mogą być tańsze, bo przecież zabezpieczania kosztują.

Do tego dochodzi to, czy materiał powoduje korozję, zostawia osady, jest obojętny dla tworzyw, czy nie zostawia śladów, a także spełnia wymagania RoHS i WEEE. Ta ostatnia kategoria dotyczy możliwości utylizacji resztek. Jak widać, zagadnień związanych z bezpieczeństwem jest dość dużo, a oczywiście wymienione kryteria nie stanowią pełnej listy.

Bezpieczeństwo preparatów chemicznych jest blisko powiązane z ekologią. W tym przypadku chodzi o to, aby używane materiały nie wyrządziły szkód majątkowych (jak pożar), nie zawierały substancji uznanych za szkodliwe i zabronione. Bezpieczeństwo to także brak negatywnego oddziaływania na środowisko oraz potwierdzony brak działań negatywnych przy stosowaniu, np. drażnienia oczu lub skóry.

Bezpieczeństwo w preparatach chemicznych dotyczy także zakresu jego stosowania, np. okresu przydatności do produkcji, czasu, w jakim należy go zużyć po otwarciu opakowania, warunków przechowywania, aplikacji, zakresu temperatur przechowywania i używania, konieczności zapewnienia wentylacji, stosowania środków ochrony osobistej i postępowania w przypadku, gdyby doszło do sytuacji awaryjnej (np. kontaktu skóry z preparatem). Z pewnością opis ten jest bardzo pobieżny, niemniej sygnalizuje dość wyraźnie, że termin bezpieczeństwo jest bardzo pojemny i istotny.

Coraz więcej wymagań

Jakość materiałów chemicznych jest bardzo istotna w zastosowaniach profesjonalnych, a więc też takich, gdzie tych produktów używanych jest najwięcej. Niewłaściwie dobrany materiał lub taki, który ma złą jakość, niekoniecznie wywołuje skutki od razu. Regułą jest to, że o tym, co kupiliśmy dowiadujemy się dużo później, niekiedy po wielu miesiącach, gdy zaczynają pojawiać się zgłoszenia reklamacyjne. Drugim problemem jest to, że nie jest łatwo powiązać problemy z elektroniką z tym, że podczas produkcji użyto kiepskich materiałów. Trzeci problem jest taki, że jakości produktów chemicznych nie da się łatwo określić w momencie zakupu. Nie ma jak ich zbadać i zmierzyć, więc w praktyce polega się na tym, co w karcie katalogowej napisał producent lub tym co zaproponował jego przedstawiciel handlowy. Póki ich działania są rzetelne, wszystko jest w porządku.

Brak problemów z elektroniką pracującą w trudnych warunkach i przez wiele lat zmusza do sięgnięcia po preparaty chemiczne, ale kiepskie materiały mogą zadziałać dokładnie przeciwnie, np. wywołać korozję, elektromigrację i to na dodatek ukrytą pod nieprzezroczystą warstwą tworzywa.

Jeszcze innym problemem jest to, że nawet dobry materiał może sprawić problemy, bo na skutek innych błędów lub zaniedbań nastąpi kumulacja zjawisk niekorzystnych. Polakierowanie niedostatecznie wyczyszczonej płytki nie przyniesie wzrostu jakości, wilgotna powierzchnia nie zapewni dobrego wiązania z preparatem, a duże zmiany temperatury podczas aplikacji mogą wywołać odwarstwienie. Okazji do popełnienia błędu w tym obszarze tematycznym jest naprawdę dużo.

Szczegóły związane z dobrą jakością obejmują zagadnienia takie jak odporność na promieniowanie UV (zmiana koloru, twardnienie, pękanie, utrata przezroczystości), na utlenianie powierzchni (pękanie, mikropękanie, kruszenie, utrata elastyczności). Jakość to także odporność na zmiany temperatur w szerokim zakresie (bez utraty przyczepności, elastyczności).

Jakość materiałów jest niełatwa w uchwyceniu

Dla jakości istotny jest poziom resztek i zanieczyszczeń w preparatach, np. kwasów, soli i innych substancji, które łatwo dysocjują, a więc przy obecności wilgoci tworzą warstwę elektrolitu przewodzącą prąd i wywołującą korozję. Ważna jest też stabilność chemiczna materiału, bo łańcuchy polimerów, z których zbudowane są tworzywa sztuczne, z czasem pękają pod wpływem tlenu, promieniowania, degradują się też pod wpływem ciepła. Na powierzchni pokryć pojawiają się mikropęknięcia tworzące miejsca, gdzie potencjalnie zaczyna wnikać wilgoć. Z czasem materiały stają się coraz bardziej kruche, bo tracą aktywność zawarte w nich plastyfikatory. Stąd pokrywanie elementów naturalnie drgających, np. rdzeni magnetycznych w elementach indukcyjnych dużej mocy, wymaga zwrócenia uwagi na to, czy pokrycie nie popęka.

Ważnym parametrem w zakresie czynników środowiskowych jest temperatura. Prawo Arheniusa mówi, że zwiększenie temperatury reakcji o 10ºC przyspiesza ją dwukrotnie. Dotyczy to również procesów degeneracyjnych i im większa temperatura w obudowie, tym zagadnienia jakości w wielu wymiarach, nie tylko w zakresie jakości materiałów chemicznych stają się bardziej istotne. Przykładem może być transformator impulsowy w zasilaczu, który jest impregnowany lakierem uretanowym zapewniającym stabilność mechaniczną i wytrzymałość elektryczną. Uzwojenia są izolowane wzajemnie taśmami kaptonowymi, a drut nawojowy pokryty jest emalią. Czynnik kosztowy zmusza producentów do oszczędności, czyli użycia możliwie małego transformatora, ale w zamian rozgrzewa się on nie do 70, ale do 100ºC lub więcej. To znaczy, że wymagania jakościowe dla wymienionych materiałów rosną 8-krotnie.

Jakość to także bezpieczeństwo (wyziewy podczas aplikacji, palność, zawartość lotnych substancji, szkodliwe opary), to także komfort korzystania, czyli mało intensywny zapach, brak brudzenia, możliwość usunięcia w celu serwisowym.

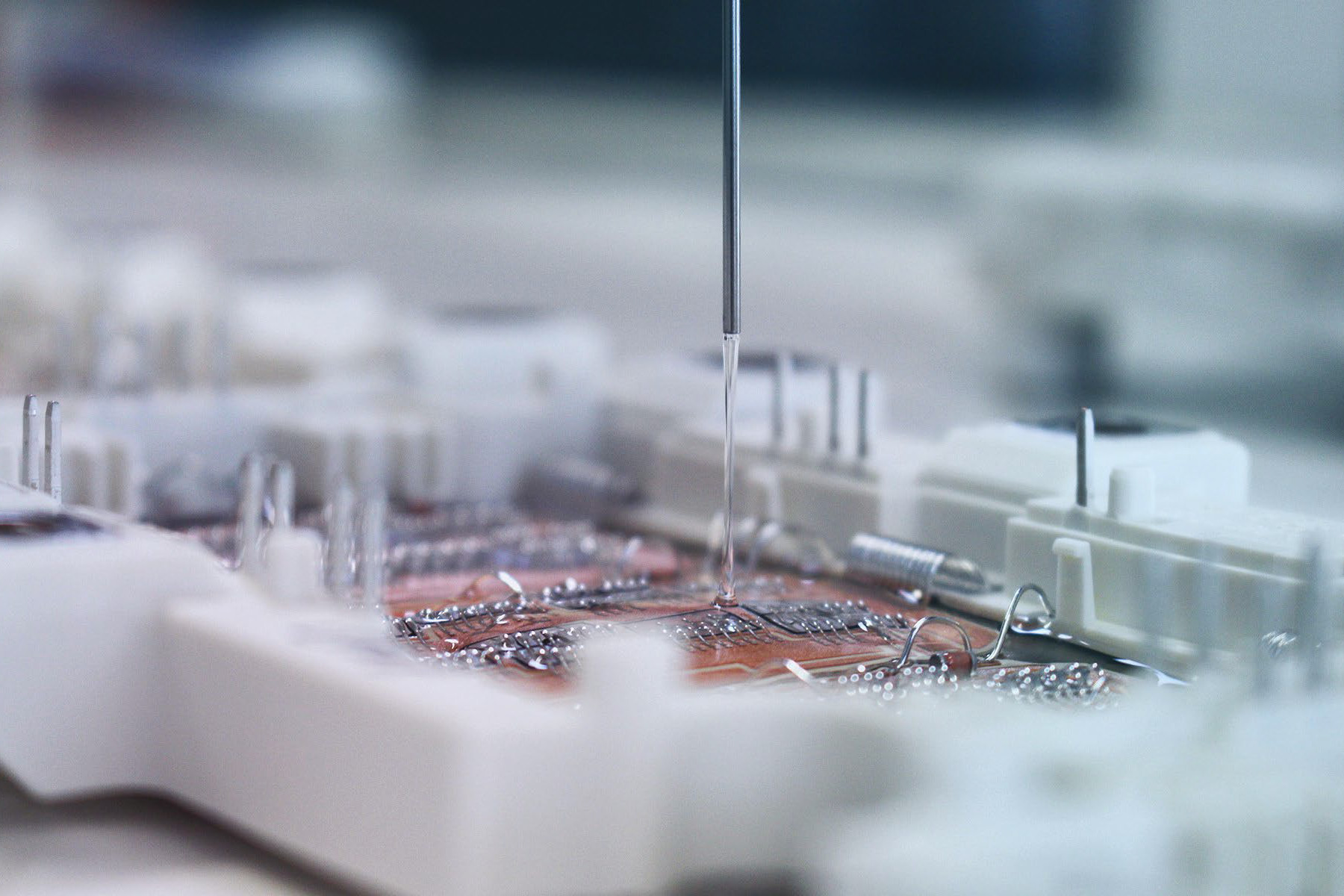

Za jakość materiałów chemicznych odpowiadają też urządzenia służące do ich aplikacji. Nawet najlepszy lakier położony niedbale nie spełni oczekiwań i dlatego istotne jest, aby nakładanie materiałów (aplikowanie) było traktowane razem z urządzeniem jako całość procesowa, obojętnie, czy chodzi o zwykłą strzykawkę, pędzelek, czy też automat z komputerowo sterowaną dyszą.

Ogólnie takich czynników, które pozwalają wartościować preparaty jest bardzo dużo, stąd istotne znaczenie ma tzw. świadomość rynku, czyli to, czy te zagadnienia i procesy są rozumiane i znane przez klientów oraz brane pod uwagę podczas kupowania.

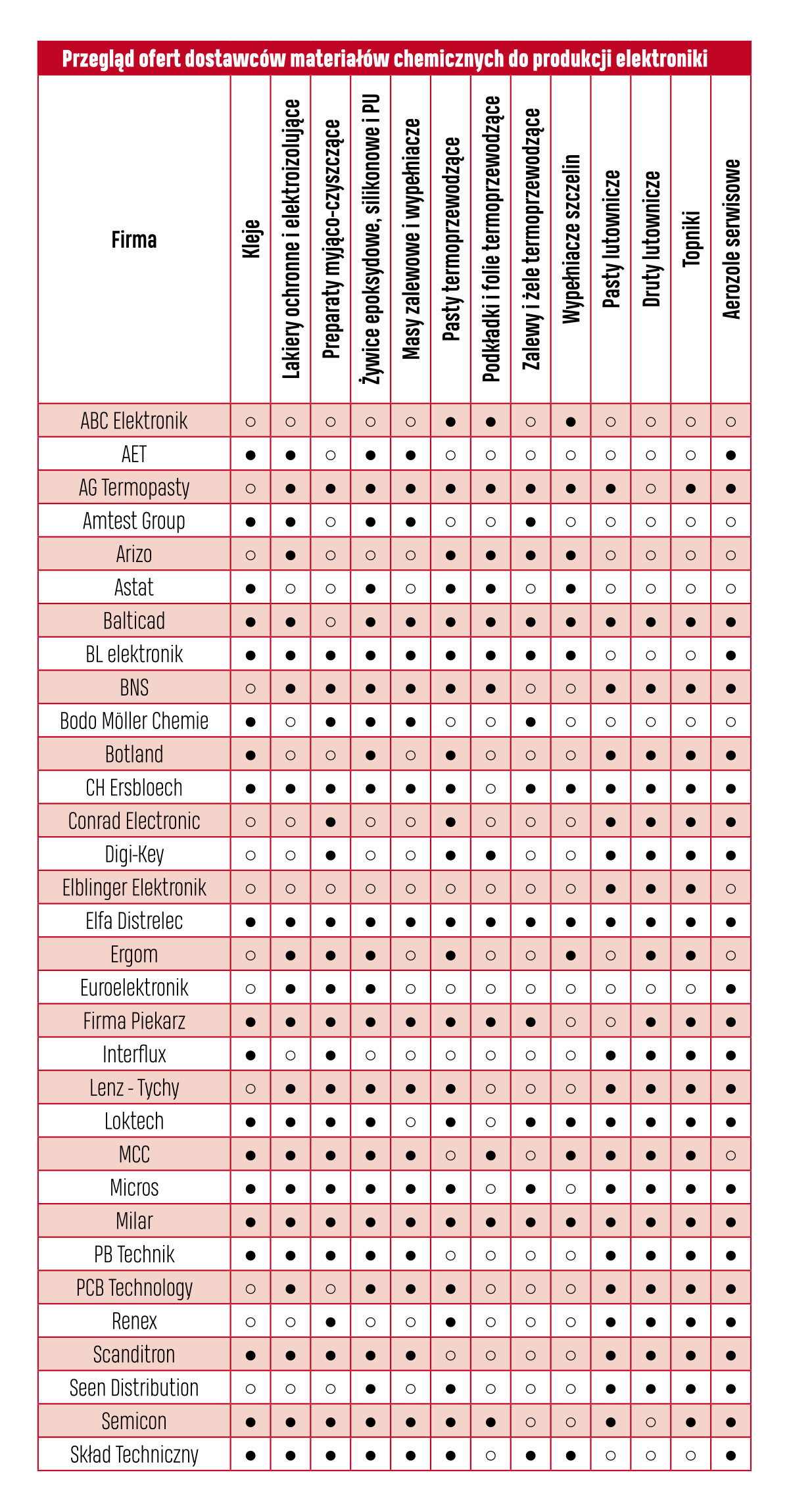

Oferta rynku

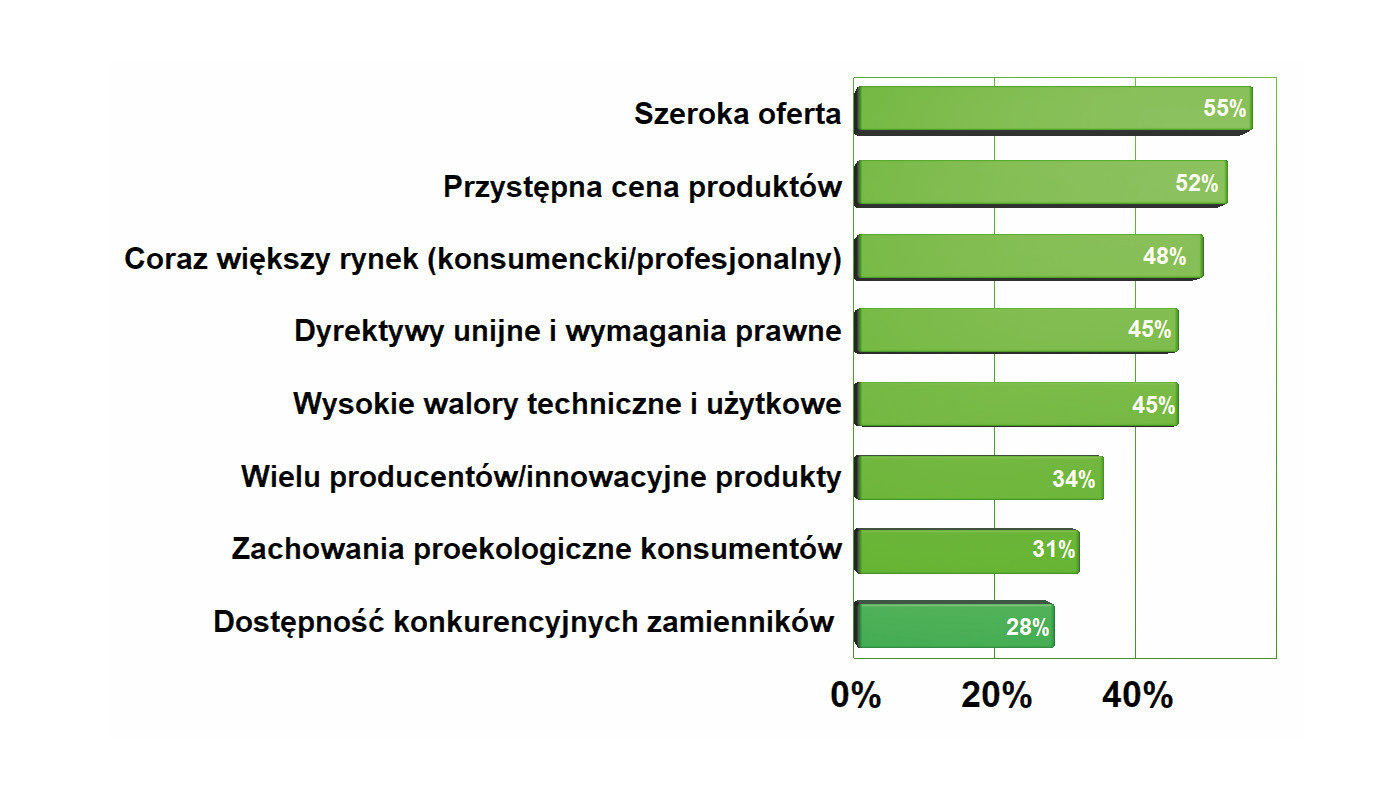

Asortyment dostępnych produktów chemicznych stale się poszerza, a w miejsce jednego uniwersalnego preparatu, jak było kiedyś, na przykład do mycia, mamy dzisiaj kilka, kilkanaście specjalistycznych rozwiązań. Zgodnie z zasadą, że jak coś jest do wszystkiego, to jest do niczego, w każdej z głównych grup produktowych mamy co najmniej kilka typów. Te podstawowe grupy to: środki do lutowania, do czyszczenia, zabezpieczania i przygotowywania, materiały termoprzewodzące oraz spraye serwisowe.

Spraye to przede wszystkim środki czyszczące styki z brudu i tlenków, sprężone gazy do wydmuchiwania kurzu oraz zmywacze i rozpuszczalniki. W aerozolu jest dostępnych wiele środków specjalistycznych: lakiery izolacyjne, emulsje światłoczułe, zamrażacze itd.

Materiały do lutowania to głównie topniki, pasty lutownicze i kleje do mocowania elementów SMD na płytce drukowanej. Za każdym z tych terminów kryje się kilkadziesiąt różnych produktów o różnym składzie, przeznaczeniu, aktywności i sposobie neutralizacji resztek oraz wielkości opakowania.

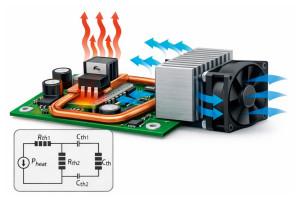

Materiały termoprzewodzące ogólnego przeznaczenia to pasty o różnej rezystancji termicznej, a także wypełniacze szczelin, zalewy i żele, które różnią się między sobą gęstością, sposobem aplikacji i także zastosowaniem. Są też materiały PCM z przemianą fazową, które mają lepsze właściwości cieplne w porównaniu do równoważnych rozwiązań tradycyjnych. Poza materiałami bezpostaciowymi są oczywiście jeszcze folie i gotowe podkładki tego typu, także grube, ale elastyczne i przypominające gąbkę wypełniacze szczelin (gap filler).

Chemia do czyszczenia i zabezpieczania to głównie zmywacze rozpuszczalnikowe bazujące na alkoholu izopropylowym, wodzie z dodatkiem substancji aktywnych, takich jak detergenty oraz środki obniżające napięcie powierzchniowe. Zabezpieczenia to przede wszystkim lakiery akrylowe i uretanowe, ale także silikonowe i epoksydowe. Lakiery muszą spełnić odpowiednie warunki, takie jak elastyczność, odporność na zmiany temperatury i wibracje. Bardzo ważne jest to, aby były odporne na wilgoć oraz cechowały się dobrymi właściwości izolacyjnymi (WN), a także miały dobrą odporność chemiczną i przepuszczalność do podłoża. Bardzo ważna jest także zdolność lakieru do zwilżania powierzchni płytki i komponentów na niej umieszczonych.

Wykorzystanie chemii w produkcji elektroniki wiąże się też z odpowiednią metodą aplikacji i producenci starają się wspierać to, że nie każdy ma specjalistyczną maszynę do nakładania. Przykładem są oczywiście aerozole, czasem z wbudowaną szczoteczką, butelki z pędzelkiem. Receptury też uwzględniają aplikację środka przez zanurzenie, natrysk lub nanoszenie pędzlem, dzięki czemu od tej strony nie tworzy się dodatkowych problemów. Producenci zwykle oferują preparaty w różnych opakowaniach: od małych aerozoli po duże kanistry dla producentów. Są środki do mycia maszynowego i ręcznego, do zanurzania i natryskiwania, na zimno i na ciepło.

Zalewanie ma wiele zalet

Coraz częściej wnętrze obudowy jest zalewane różnymi materiałami, które na początku są ciekłe, a potem ulegają częściowemu lub całkowitemu utwardzeniu. W tym drugim przypadku po reakcji masa przypomina twardą gumę. W ten sposób uszczelnia się wnętrza obudów po to, aby urządzenie było odporne na wilgoć, narażenia mechaniczne (upadek). Jest to też sposób na utrudnienie możliwości zajrzenia do środka osobom nieupoważnionym, metoda likwidacji pisków powstających w elementach indukcyjnych mocy związanych z magnetostrykcją rdzenia a nawet rozwiązanie poprawiające możliwość działania przy wysokim napięciu bez przebić.

Zalewanie staje się bardzo popularną techniką ochrony układów elektronicznych przed wpływem środowiska, podobnie zresztą jak lakierowanie płytek. Na rynku jest mnóstwo preparatów tego typu i nie tylko służą one do hermetyzacji, ale także umożliwiają lepsze rozpraszanie ciepła. Dzisiaj wiele urządzeń elektronicznych jest zamykanych w małych obudowach plastikowych bez otworów wentylacyjnych. Jest to wynik miniaturyzacji, wzrostu znaczenia elektroniki mobilnej, konieczności zapewnienia odporności środowiskowej oraz tego, że moc pobierana przez elektronikę jest coraz mniejsza. Na płytkach ciepło nie jest też generowane w sposób punktowy, a więc przez jeden gorący element taki jak tranzystor mocy, do którego zamocowany był radiator i z resztą elementów relatywnie chłodną. Dzisiaj takich gorących punktów często już nie ma, ciepło generowane jest znacznie bardziej równomiernie i w praktyce tego radiatora nie ma do czego zamocować.

Chłodzenie w takiej sytuacji należy zapewnić dla całego pakietu, stąd projektanci sięgają po rozwiązania wykorzystujące materiały termoprzewo dzące. Za ich pomocą przyklejają płytkę do obudowy, po to, aby zapewnić kontakt termiczny i transport ciepła na zewnątrz. Innym pomysłem jest zalanie wnętrza obudowy tworzywem o własnościach termoprzewodzących. W ten sposób cała obudowa staje się radiatorem, a rozpraszanie ciepła jest równomierne. Ten sposób sprawdza się, zwłaszcza gdy ciepła do rozproszenia nie ma dużo, a obudowa ma być szczelna.

Gdy trzeba zapewnić jednoczesne spełnienie kilku kryteriów, takich jak odporność środowiskowa na poziomie IP67, obudowa z tworzywa sztucznego z uwagi na bezpieczeństwo elektryczne, odporność mechaniczna na drgania i upadki (np. w transporcie), małe wymiary, chłodzenie przez zalanie wnętrza masą termoprzewodzącą wydaje się jedyną sensowną opcją.

Warto zauważyć, że zalanie pozwala na większą miniaturyzację, np. elektroniki mocy, bo duża wytrzymałość na przebicie zalewy pozwala na zmniejszenie odstępów izolacyjnych. Nie ma też zagrożenia tym, że płytka się z czasem pokryje kurzem, kurz nasiąknie wodą i nastąpi przebicie. W rozwiązaniach, gdzie napięcia przekraczają 1 kV, jest to typowy mechanizm awarii.