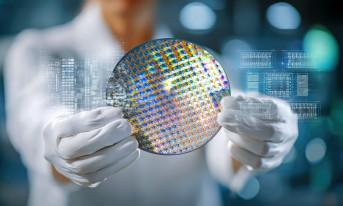

Obwody drukowane dla elektroniki

Płytki drukowane potrzebne są praktycznie do każdego urządzenia elektronicznego, dla firm kontraktowych EMS, producentów oświetlenia, wytwórców urządzeń przemysłowych oraz startupów. Rynek obwodów rośnie wraz z całą branżą elektroniczną, bo płytki potrzebne są wszystkim. Wspólnym celem dla tych przedsiębiorstw staje się zapewnienie sobie dobrych i niedrogich płytki, obojętnie, czy krajowej produkcji, czy z importu. Największe wyzwanie w obecnych czasach to zapewnienie wysokiej jakości PCB, przy krótkich gwarantowanych terminach dostaw i niskiej cenie.

Na rynku elektroniki od wielu lat firmy chińskie stanowią ważne źródło dostaw. W Azji zaopatrujemy się nie tylko w obwody drukowane, ale także podzespoły, komponenty do budowy systemów i tworzenia projektów, jak zasilacze, sterowniki oraz materiały do produkcji (laminaty, kable). W ostatniej dekadzie z roku na rok potencjał tamtejszych firm się zwiększał, jakość produktów stale się poprawiała, a dostępność usług kurierskich drogą lotniczą ułatwiała znacząco import.

Pandemia, która zaczęła się w Chinach, te zależności trochę przewartościowała, bo okazało się, że opieranie biznesu i całkowite uzależnianie się od dalekowschodnich dostawców jest dla producentów elektroniki niekoniecznie korzystne. Teoretycznie sytuacja w Chinach niby już wróciła do normy i fabryki pracują normalnie, ale nauczeni doświadczeniem producenci elektroniki zwiększają dywersyfikację swoich źródeł zaopatrzenia w materiały i komponenty po to, aby nie dopuścić do zakłócenia procesu produkcji. Część zleceń przekierowywana jest do firm europejskich, w tym też krajowych producentów, którzy są w stanie zapewnić szybką usługę i tym samym pomóc w prototypowaniu lub też ograniczeniu ryzyka. Zapewnienie stabilności rynku mimo trudnej sytuacji z pandemią ma tutaj znaczenie kluczowe, bo ogólnie w dalszym ciągu niska cena i możliwości technologiczne obwodów z Azji są wielką przewagą nad rynkiem krajowym czy europejskim. Pandemia tego nie zmieniła i nie zmieni, co najwyżej nauczy wszystkich dywersyfikacji.

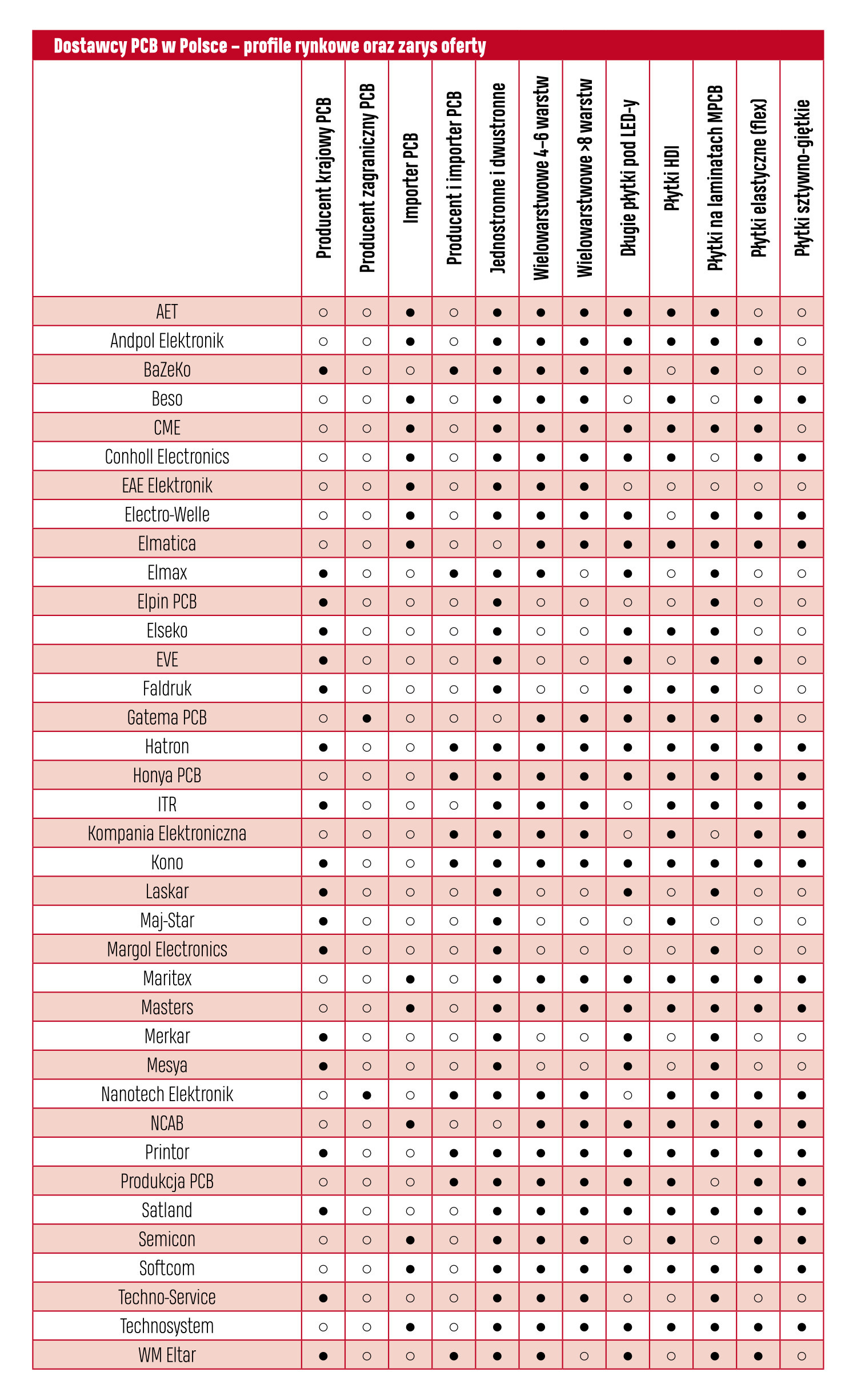

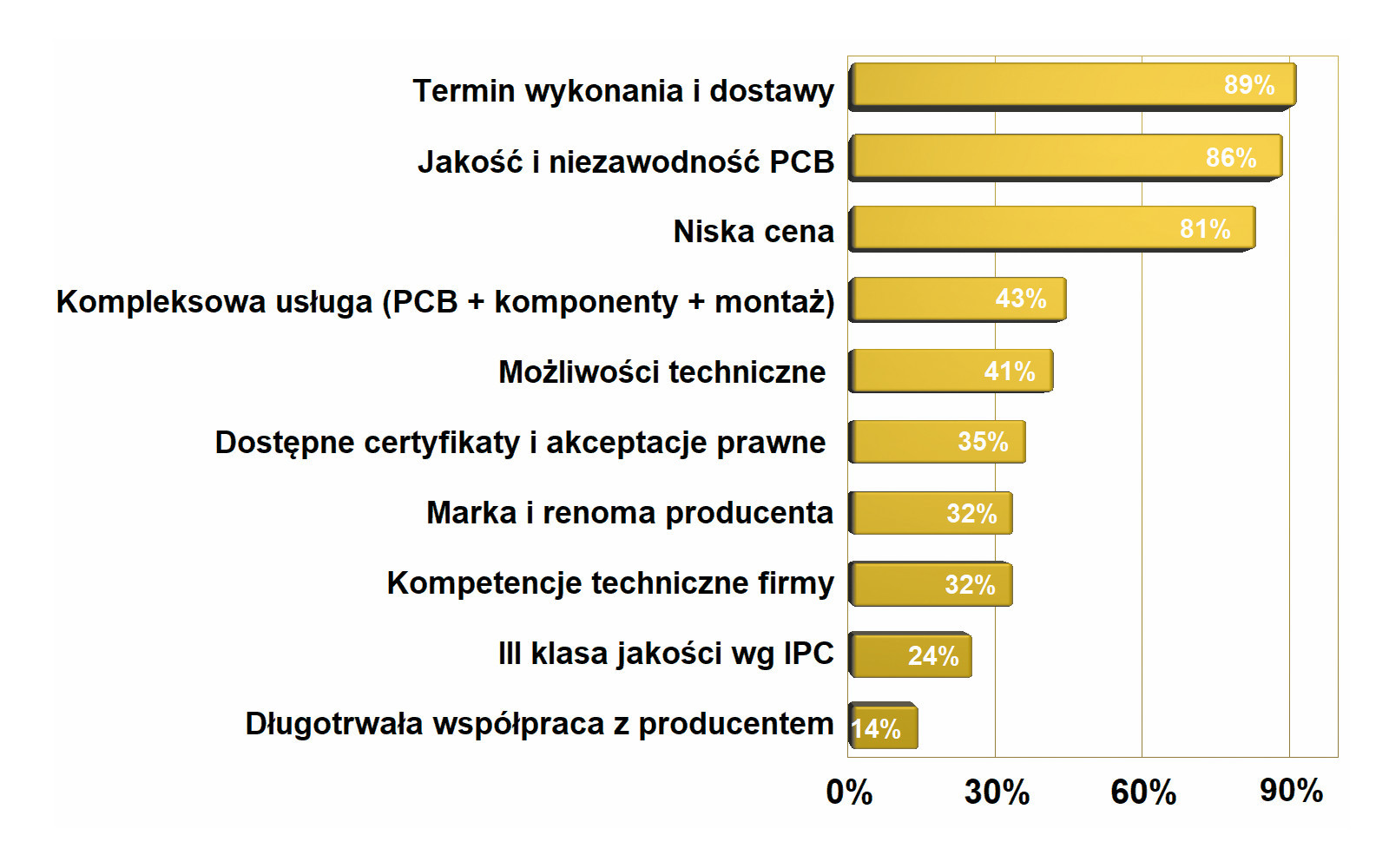

Najważniejsze dla klientów cechy oferty brane pod uwagę przy wyborze dostawcy PCB

Zestawienie najważniejszych czynników, które biorą pod uwagę klienci, wybierając dostawcę obwodów drukowanych, ma trzy pozycje wyraźnie dominujące nad całą resztą: termin wykonania, jakość i cenę. Nie jest to zaskoczeniem, bo taka trójka selekcji zawsze lokuje się na szczycie wykonywanych przez nas podobnych rankingów. Charakterystyczne jest jednak to, że cena jest dopiero trzecia, a termin dostawy jest najważniejszy. Taka zmiana to efekt ostatnich lat. Uwagę przyciąga też to, że bardzo wysoką pozycję ma dostępność kompleksowej usługi EMS u danej firmy.

Koszty i nierównowaga biznesowa się pogłębiają

Produkcja i sprzedaż płytek PCB jest cały czas w trendzie wzrostowym, bo rynek elektroniki szybko rośnie i tworzy na tyle duży popyt, że pokrywa on cykliczne wahania koniunktury, problemy z pandemią oraz wyższe koszty działalności firm krajowych w porównaniu do tych z Azji. Inne problemy ostatnich miesięcy to stały wzrost cen miedzi i złota, zawirowania logistyczne w dostawach z Azji, konkurencja w obszarze materiałów i surowców między innymi ze strony branży motoryzacyjnej oraz w ostatnim czasie – pożar dwóch dalekowschodnich fabryk wytwarzających żywicę szklano-epoksydową. Spowodowały one duże podwyżki cen materiałów do produkcji PCB, co nieuchronnie przełożyło się na globalny wzrost cen obwodów u wszystkich. Do tego w kraju drożeje energia elektryczna, bo wynika to z polityki klimatycznej (tj. rosnących cen certyfikatów emisyjnych) oraz wielu innych problemów branży energetyki.

Kłopoty pogłębiają coraz to nowe wymagania prawne, na przykład te związane z gospodarką odpadami. Mała konkurencja wśród odbierających odpady wpływa na wysokie ceny odbierania i utylizacji. Rośnie też liczba wymagań i przepisów, które zwiększają ilość papierkowej roboty w firmach.

Krzysztof Torczyński

prezes zarządu firmy Printor

- Jaka jest rola jakości w obwodach drukowanych?

Płytka drukowana jest bazą dla większości urządzeń elektronicznych. Postępująca miniaturyzacja stawia coraz większe wymagania techniczne przed producentami PCB. Gęstsze rozmieszczenie elementów, malejące gabaryty obudów, rosnąca złożoność układów scalonych – wymagają drobniejszych wyprowadzeń i ścieżek oraz coraz większej liczby warstw. Jednocześnie PCB musi zapewnić niezawodność urządzenia podczas jego użytkowania oraz musi również pozwolić na wydajny proces montażu, zachowując tolerancje wymiarów, stąd wysoka rola jakości wykonania PCB. Powszechnie stosowaną normą określającą kryteria dopuszczenia płyt drukowanych jest IPC-A-600, natomiast techniczne wymagania określone są w normie IPC- A-6012. Normy dzielą PCB na trzy klasy: 1 – dla prostych i standardowych zastosowań, 2 – dla płytek o wyższych wymaganiach niezawodności i dłuższym czasie życia i 3 – dla najbardziej wymagających zastosowań np. medycznych i lotniczych. Kluczowa jest również jakość pokrycia powierzchni zarówno cyną, jaki i złotem, gdyż muszą zapewnić dobre lutowanie (solderability). Należy również zapewnić parametry elektryczne, szczególnie odpowiedni przekrój miedzi w ścieżkach i przelotkach, a do niektórych zastosowań parametry dielektryczne lub termiczne materiału bazowego. Czystość i wykończenie powierzchni są również istotne pod kątem lakierowania. Istnieje również gama zastosowań, gdzie parametry estetyczne są kluczowe jak np. specjalne oświetlenie czy hi-end audio.

- Jaka jest konkurencja na rynku w obszarze PCB?

Konkurencja jest spora, ta europejska się zmniejsza, jest wielu pośredników, a dalekowschodnia ciągle znacząca, choć wydaje się, że wzrost cen i utrudnienia w transporcie skłaniają coraz więcej firm do sięgania po ofertę polskich producentów. Atrakcyjne położenie Polski w samym środku Europy, dobrze wykwalifikowana kadra inżynieryjna, najnowocześniejsza technologia są czynnikami, które stają się korzystniejszą alternatywą dla podwykonawców dalekowschodnich.

- Co zmienia się w technologii tych produktów? Jakie porady można dać klientom?

Możliwości techniczne są szerokie i rosną, a prawdziwym wyzwaniem dla konstruktora jest osiągnąć funkcjonalność i niezawodność produktu przy użyciu możliwie prostych i ekonomicznych rozwiązań. Nie do zastąpienia jest wiedza i doświadczenie pochodzące z danej branży oraz w stosowaniu konkretnych technologii. Z tego względu korzystne może być skorzystanie z biura projektowego, które może zaproponować różne technologie i przepracowało już większość typowych problemów wdrożeniowych. Warto również na wczesnym etapie skonsultować technologię z producentem PCB i firmą, która będzie realizować montaż. Pozwoli to na szybszą optymalizację produktu i może zmniejszyć ilość iteracji przed powstaniem wersji gotowej do produkcji seryjnej. Warto również sprawdzić dostępność kluczowych komponentów, przewidzieć alternatywy na wypadek ograniczonej dostępności lub wzrostu cen.

|

Montaż, PCB i podzespoły

Z istnieniem silnej konkurencji chińskiej w zakresie płytek drukowanych trzeba się niestety pogodzić i szukać na rynku nisz oraz metod zapewnienia większej wartości dodanej, która pozwoli firmie zachować konkurencyjność. W warunkach krajowych taką niszą jest montaż podzespołów, a najlepiej pełna usługa kontraktowa EMS.

W stronę EMS kierują się w zasadzie wszystkie firmy z analizowanego obszaru. Producenci kontraktowi rozszerzają działalność o zapewnienie płytek drukowanych dla klienta oraz komponentów. Nawiązują oni współpracę z producentami chińskimi, współpracują z dostawcami (pośrednikami, brokerami) obecnymi na rynku w Polsce i biorą na siebie to, aby płytki niezbędne do produkcji móc zorganizować bez angażowania klienta. Dla tych firm jest to naturalne działanie, bez żadnego obowiązującego schematu współpracy. Jedni nawiązują współpracę bezpośrednią z producentami w Chinach, inni współpracują z brokerami działającymi w kraju, a najwięcej firm EMS działa w modelu mieszanym, czyli bez z góry ułożonej współpracy oraz nastawienia na jednego partnera.

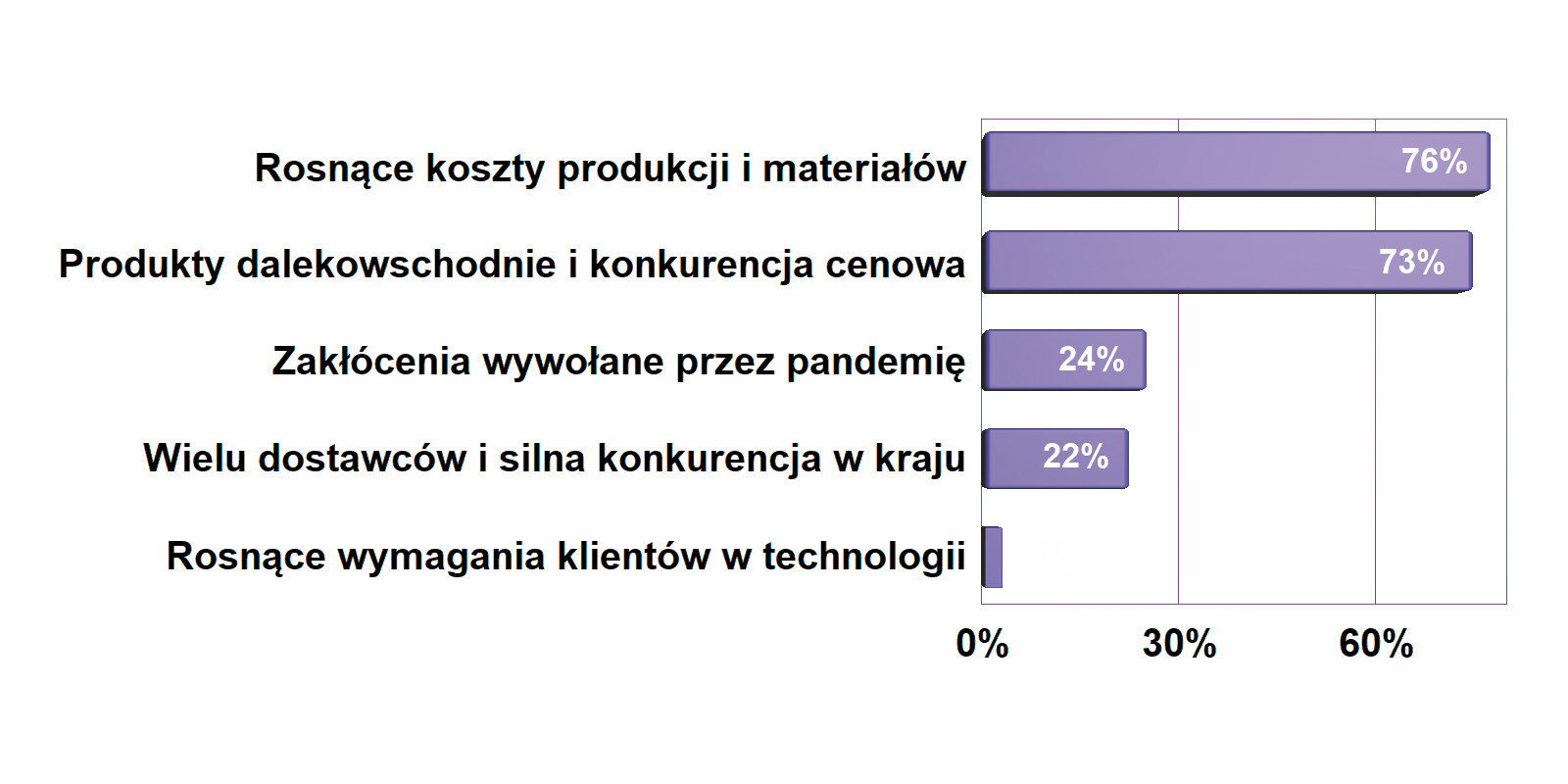

Najważniejsze czynniki o oddziaływaniu negatywnym dla rynku PCB

Główne czynniki o charakterze regresywnym dla rozwoju rynku obwodów drukowanych to rosnące koszty produkcji obwodów drukowanych wynikające ze wzrostu cen materiałów, energii, pracy, utylizacji odpadów i podobnych zagadnień. Kryteria te stają się istotne w konfrontacji z potencjałem producentów dalekowschodnich, którzy na skutek wadliwej polityki celnej korzystają z tańszych materiałów oraz mają niższe koszty. Z wykresu wynika, że negatywne oddziaływanie pandemii na rynek jest postrzegane jako mało znaczące.

Montaż podzespołów oferują także producenci PCB, którzy rozwijają w tym kierunku biznes. Jest to słuszny kierunek pozwalający zapewnić lepszą ofertę klientowi, zgodny z oczekiwaniami rynkowymi i globalnymi trendami w zakresie wzrostu znaczenia outsourcingu i pogłębiającej się specjalizacji.

Montaż komponentów na zamawianych płytkach drukowanych proponują też chińscy producenci PCB, ale w tym zakresie akurat przebić im się jest niełatwo. Powodem jest to, że klienci, którzy zamawiają płytki z montażem, idą na całość, a więc chcą też, aby usługodawca zapewnił im podzespoły. Z reguły oznacza to jakieś problemy, bo tego nie ma, a zamiast tamtego może być coś innego. Na zmiany nie trzeba się niby zgadzać, ale brak zgody powoduje, że cena przestaje być konkurencyjna, tak samo jak termin wykonania usługi. Samo uzgadnianie zmian jest czasochłonne, a różnica w cenie nie jest duża, więc te dodatkowe trudności mają działanie zaporowe.

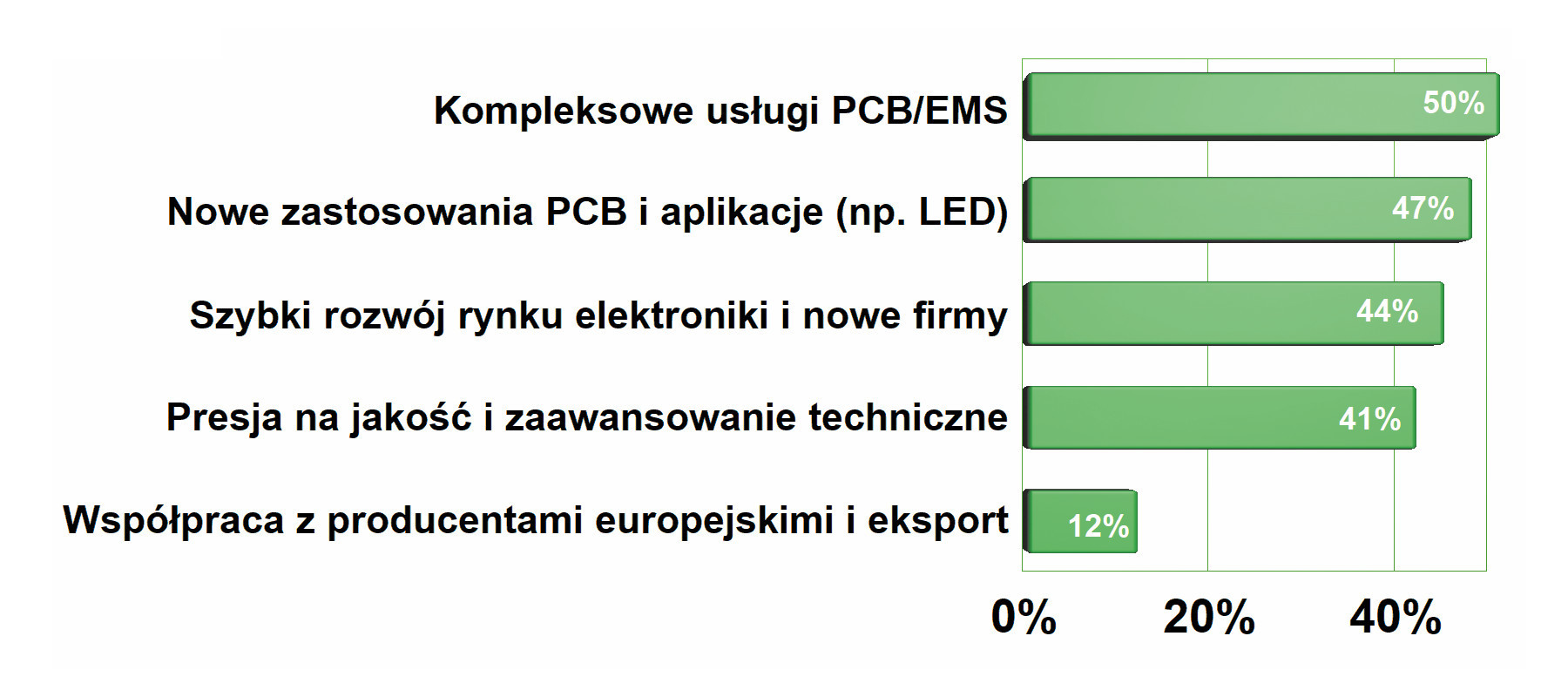

Najważniejsze trendy pozytywne dla rozwoju rynku PCB

Kompleksowe usługi produkcyjne EMS zawsze były postrzegane jako główny czynnik napędzający rozwój rynku obwodów drukowanych i z aktualnie prezentowanych danych wynika, że to się nie zmieniło. W Polsce rozwojowi rynku PCB sprzyja to, że rynek elektroniki szybko rośnie i tworzy nowe otwarcia zarówno po stronie firm, jak i produktów. Niezmienne jest też zainteresowanie jakością.

Usługi EMS oferowane przez chińskich producentów PCB opierają się na tym, że klient wybierze do projektu podzespoły, które ta firma ma w magazynie. A ma najczęściej elementy lokalnych wytwórców, te popularne i typowe. Inne można dosłać, zamienić na jakieś inne lub poczekać, aż firma je kupi, ale to piętrzenie trudności najprościej rozwiązać, zamawiając usługę w kraju. Krajowe firmy mają dobrze przetarte ścieżki zaopatrzenia u dystrybutorów, często prowadzą buforowe magazyny typowych elementów o uniwersalnym przeznaczeniu (np. kondensatorów 100 nF w rozmiarze 0603) i są w stanie uwolnić od konieczności szukania kompromisów.

Można zaryzykować tezę, że komponenty elektroniczne stanową największą barierę hamującą zapędy dalekowschodnich EMS- ów na naszym rynku. Dotyczy to szczególnie tamtejszych firm PCB, które "rozszerzyły się" o montaż i zleceń prototypowych.

Dla rynku PCB montaż podzespołów z pewnością wydaje się najbliższym tematycznie kierunkiem rozwoju, ale rozszerzenia kompetencji można także poszukiwać także w drugim kierunku, a więc w stronę usług projektowania elektroniki. W tym obszarze kryją się duże możliwości i warto zacząć budować już dzisiaj jakiś przyczółek.

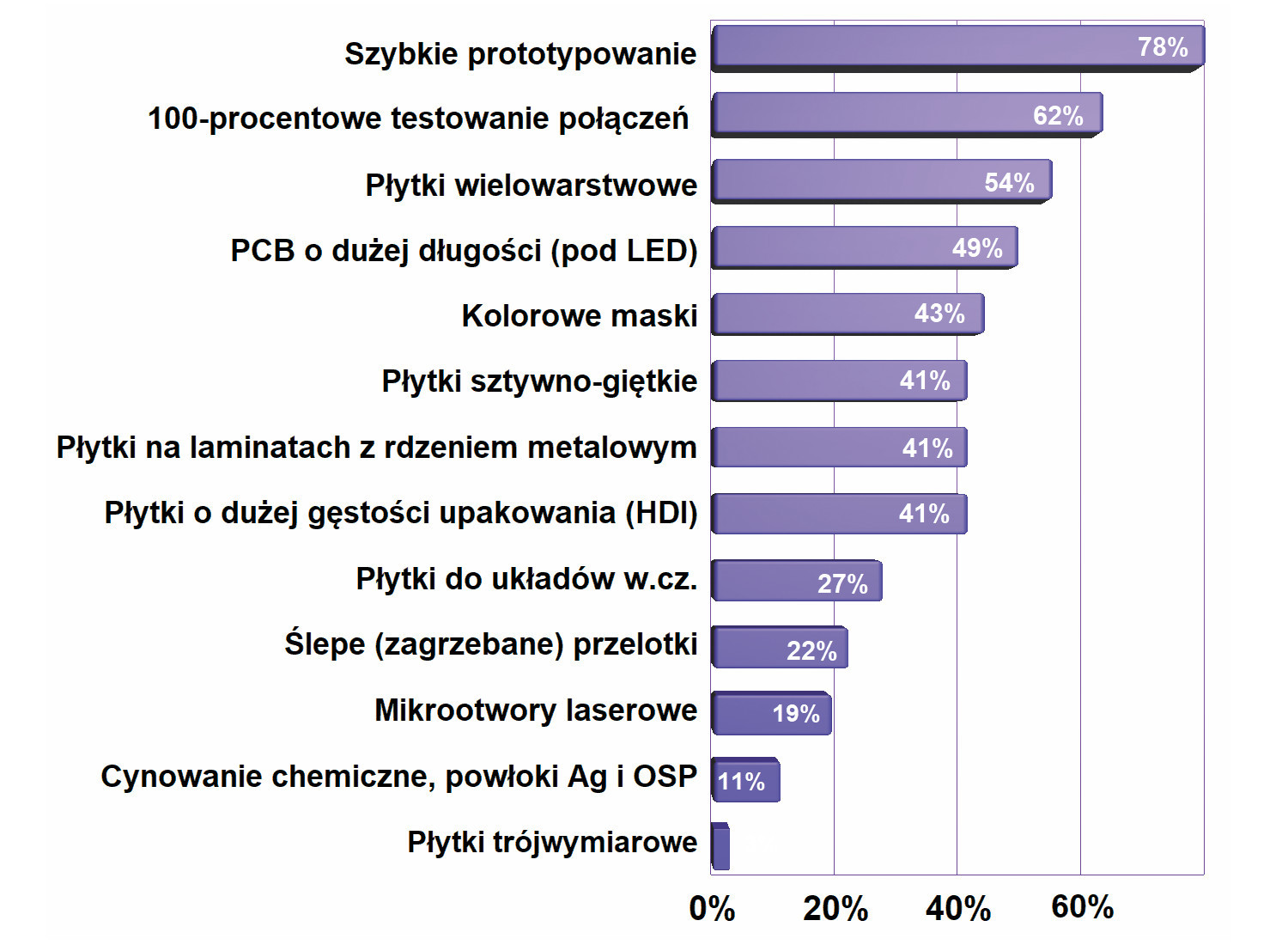

Oczekiwania klientów w zakresie technologii PCB

Długą listę oczekiwań w zakresie możliwości technologicznych otwiera zdolność dostawcy PCB do szybkiego prototypowania obwodów drukowanych. To zapewne jest pokłosie tego, że transport z Chin zajmuje minimum kilka dni roboczych, a projektantom brakuje czasu i przerwa między wysłaniem plików z dokumentacją a uruchamianiem wersji modelowej zawsze niemiłosiernie się dłuży. 100-procentowe testowanie połączeń jest też ważne w aspekcie prototypowania, bo pozwala skoncentrować się na błędach układowych a nie domysłach, czy brak działania to jednak nie jest zła płytka. Wysoka pozycja na wykresie obwodów wielowarstwowych to wynik postępującej miniaturyzacji i złożoności układów elektronicznych. Coraz częściej okazuje się, że nawet pozornie prostych aplikacji nie daje się upchnąć na 2 warstwach laminatu.

Szybkie prototypowanie

W warunkach polskich poszukiwaną cechą przez klientów jest szybkie prototypowanie obwodów. Wynika to z wielu czynników biznesowych i technicznych, między innymi z tego, że projektantom zawsze się spieszy i czas między skończeniem pracy a wypróbowaniem prototypu zawsze niemiłosiernie się dłuży. Wiele pracy to tzw. projekty, a więc zlecenia na wykonanie urządzenia, systemu lub instalacji. Do nich konieczne jest wykonanie płytek i z reguły im szybciej, tym lepiej. Cena w takich sytuacjach ma mniejsze znaczenie.

Z takich powodów wiele firm krajowych proponuje wykonanie ekspresowe prototypów, a niektóre zakłady wręcz w nich się specjalizują. Jest to z pewnością jakaś metoda konkurowania na rynku, niemniej wcale nie łatwa, bo wymaga ona dopracowania organizacji i procesów do tego, aby ta szybkość była osiągania zawsze, a nie w ramach "pospolitego ruszenia".

Maciej Bilski

inżynier produkcji w firmie Kompania Elektroniczna

- Jakie znaczenie biznesowe ma kompleksowa usługa produkcyjna (płytki razem z komponentami i montażem)?

Pomimo pandemii, a może właśnie z jej powodu, wymagania i oczekiwania klientów z branży elektroniki są coraz większe. Usługa EMS jest przykładem tego, gdzie poszerzanie oferty zachodzi szczególnie dynamiczne. To dlatego, że oferowanie klientom maksymalnie dużego zaplecza produkcyjnego znacząco zwiększa szansę na realizację kontraktów względem tych przedsiębiorców, którzy tego nie zrobili. Dlatego firmy z branży EMS mocno inwestują w park maszynowy i bazę specjalistów. Dzisiaj nasi klienci żądają kompleksowej usługi, bo to nie tylko wygoda, ale także lepsze ceny. Zlecając EMS-owi całość produkcji, klient ma lepszą kontrolę nad jakością, bo odpowiedzialność za poszczególne etapy jest scedowana na jeden podmiot i w przypadku błędu na którymkolwiek etapie łatwo to wykryć. Przedsiębiorstwa branży EMS mają też lepiej dopracowane zaplecze logistyczne, tworzą mniej odpadów. Oznacza to niższe koszty oraz krótszy czas realizacji. Większe wolumeny zakupowe oznaczają lepsze ceny u bezpośrednich dostawców elementów elektronicznych.

|

Rośnie zaawansowanie technologiczne

Przez wiele lat obwody wykraczające technologicznie poza sztywne płytki jedno- i dwustronne były w zasadzie tylko niszą i ciekawostką. Niemniej teraz widać, że wszystkie globalne trendy zmieniające światową elektronikę, a więc IoT, komunikacja bezprzewodowa, elektronika mobilna oraz noszona, prowadzą do coraz większej miniaturyzacji i szybkiego wzrostu wymagań technologicznych w zakresie obwodów drukowanych. Takie aplikacje często wykorzystują bardzo skomplikowane projekty na małych powierzchniach, gdzie odległości pomiędzy ścieżkami, padami i ringami są coraz mniejsze (nawet 3-milsowe).

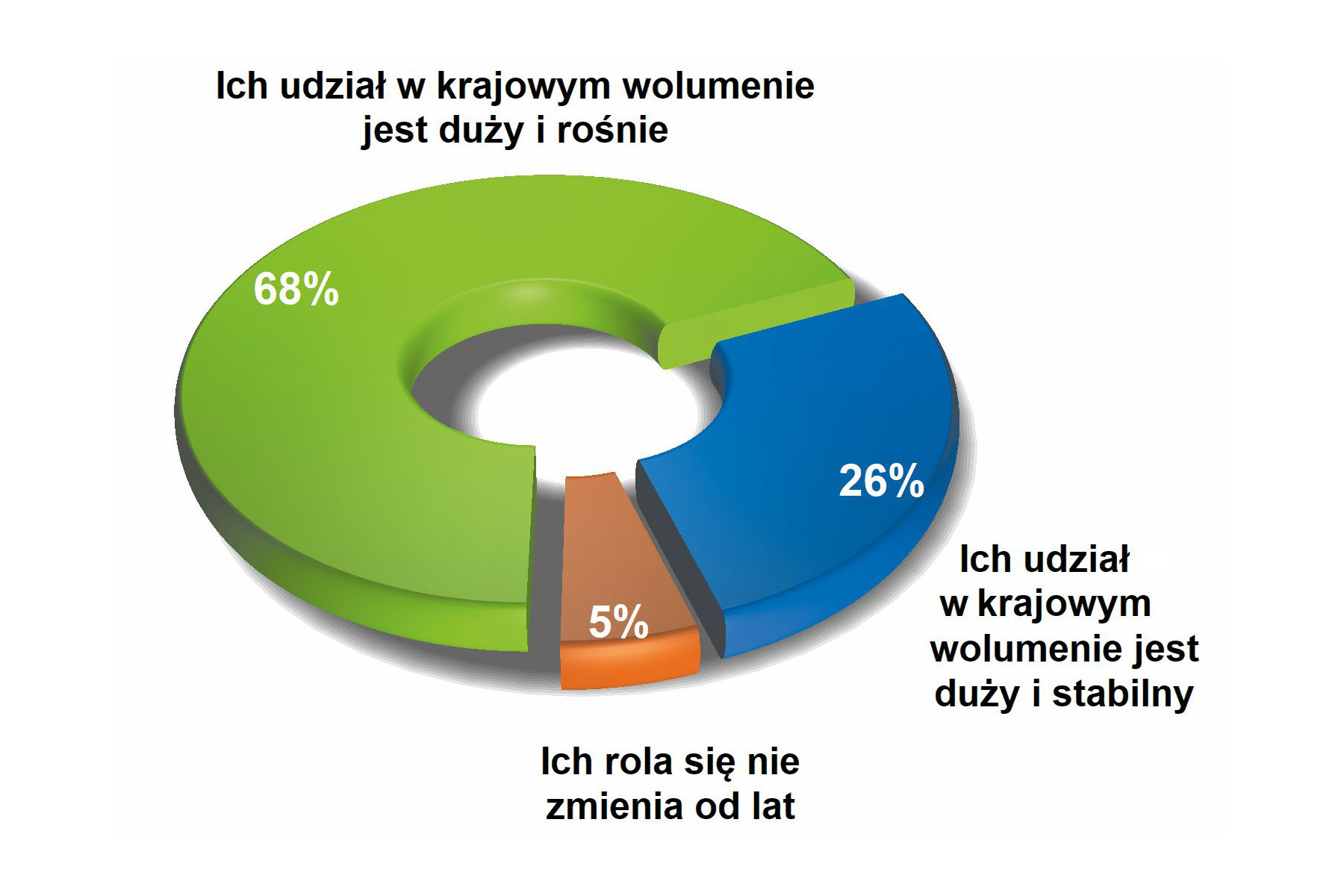

Płytki drukowane z Azji a rynek krajowy

Niezmiennie od lat udział płytek drukowanych zamawianych w Chinach na naszym rynku się zwiększa. Takie wskazania notujemy od ponad dekady i nie widać, aby proces ten miał zamiar kiedyś wyhamować. To, że nie doszło do jakiś spektakularnych bankructw i zamknięć po stronie producentów krajowych jest zapewne zasługą wyłącznie szybko rozwijającego się rynku, ale prawdą jest, że warunki ich działalności stale się pogarszają i nie wiadomo jak długo utrzyma się względny status quo. Być może pandemia poprawi nieco pozycję dostawców lokalnych, ale niestety wszystko to są jedynie przypuszczenia.

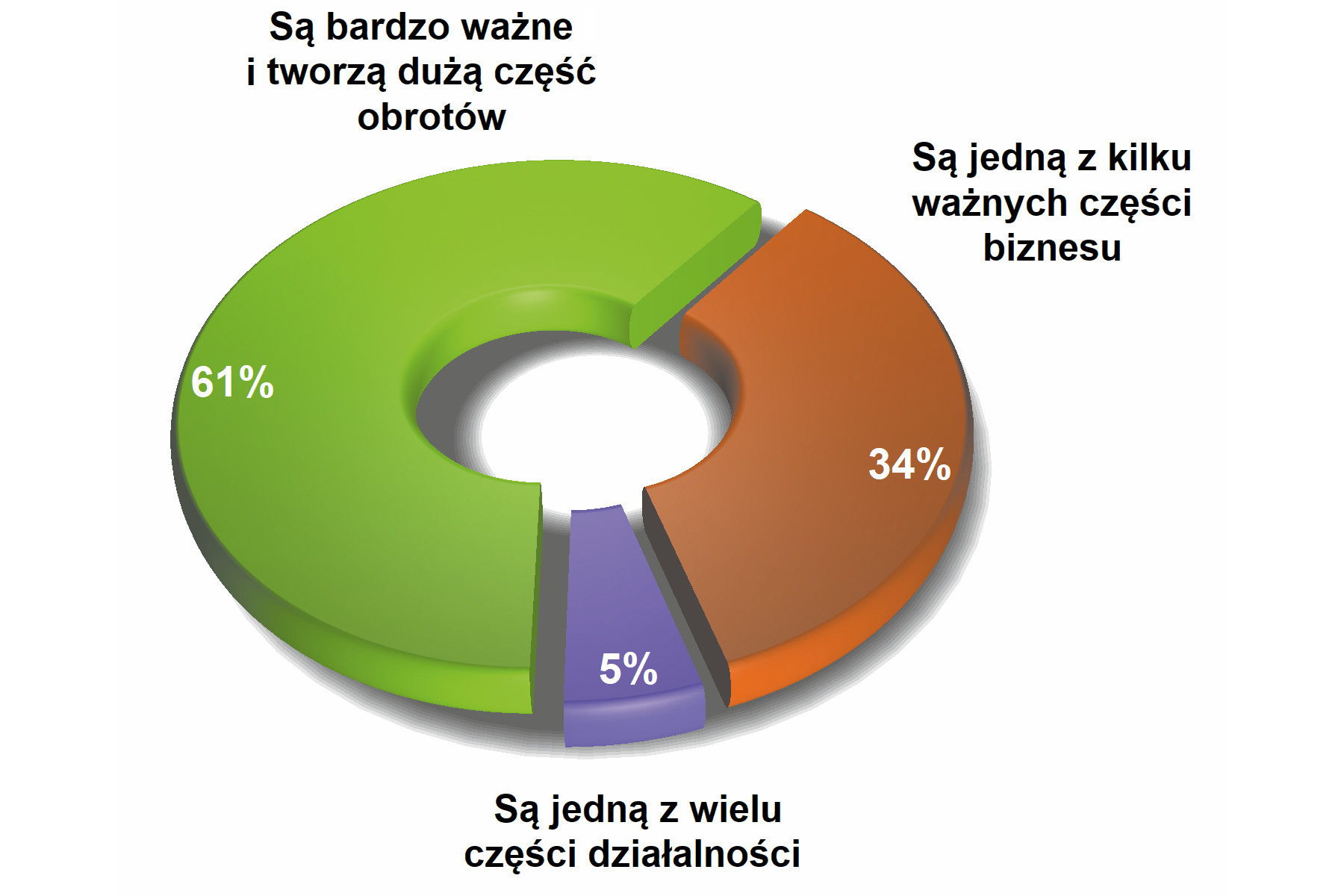

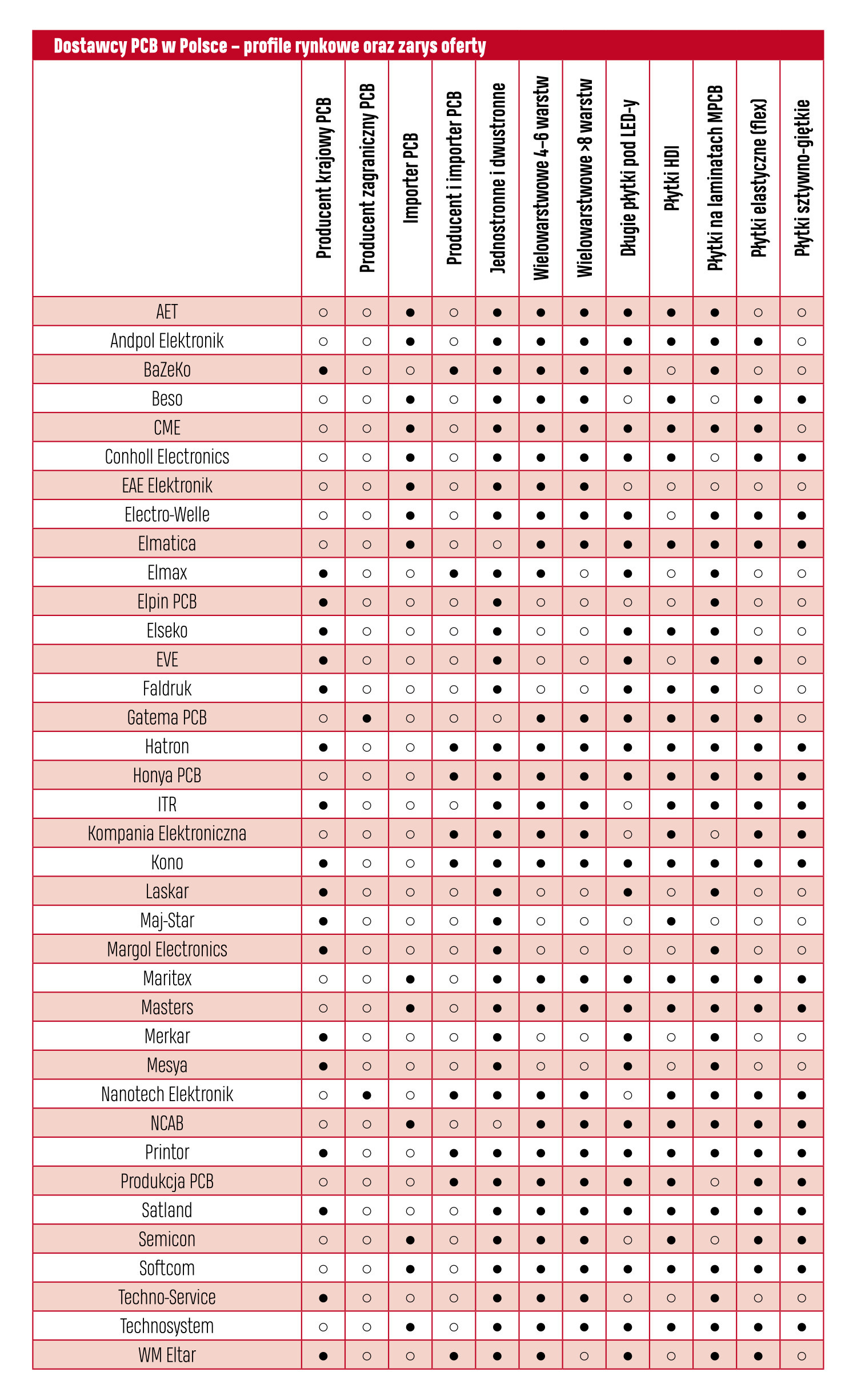

Obwody drukowane – jakie jest ich znaczenie dla firm

Dwie trzecie firm wymienionych w tabelach można postrzegać jako specjalizowanych dostawców obwodów drukowanych, dla których produkty te są głównym lub nawet jedynym produktem. Dla jednej trzeciej firm jest to produkt kluczowy, ale już nie jedyny. Tylko co 20. firma wyłamuje się z tych reguł. W większości przypadków pole pomarańczowe grupuje firmy EMS, dla których płytki drukowane i montaż podzespołów są kluczowymi częściami usługi produkcyjnej w zakresie elektroniki.

Widoczne jest to w zwiększającym się zainteresowaniu rynku obwodami na cienkich laminatach, płytkami sztywno-giętkimi i elastycznymi oraz oczywiście płytkami wielowarstwowymi. Coraz więcej klientów przechodzi na obwody wielowarstwowe, bo tylko one są w stanie zapewnić możliwość ciasnego upakowania złożonych układów cyfrowych, a poza tym są coraz tańsze. Płytki czterowarstwowe są mniej więcej około dwukrotnie droższe od 2-warstwowych, co nie jest już szokujące. A przecież taki obwód może być mniejszy, więc różnica w rzeczywistości może być mniejsza. Podobnie będzie niedługo z obwodami na materiałach elastycznych i wersjami sztywno-giętkimi, które też tanieją.

Na koniec warto zauważyć, że znaczącym klientem na obwody drukowane są w kraju producenci oświetlenia, którzy cały czas inwestują w technologię LED. Są oni klientami na płytki z rdzeniem metalowym i tradycyjne obwody o dużych rozmiarach.

Zmiany technologiczne na rynku płytek drukowanych wywołują też wchodzące na rynek nowe podzespoły. Są one zawsze coraz mniejsze, bo w ten sposób zapewnia się miniaturyzację, niższe koszty i innowacyjność. Konstruktorzy mają też coraz mniej możliwości wyboru obudowy dla poszczególnych chipów. Często nowe serie są dostępne w dwóch wersjach, z czego obie są bardzo małe. Skutkiem jest konieczność stosowania płytek wielowarstwowych, zagrzebanych przelotek i innych nowinek, bo przy gęstym rastrze nie da się przeprowadzić ścieżek między padami. Nawet jeśli w aplikacji nie brakuje miejsca, układ połączeń nie jest bardzo zawiły, sięga się po zaawansowane płytki, bo obudowy podzespołów o małym rastrze to wymuszają.

Konstantin Karawajew

Nanotech Elektronik

- Jak kryzys komponentów wpłynął na przedsiębiorstwa produkujące elektronikę i czy nie spowoduje on bankructwa firm działających w branży elektronicznej?

Obecna sytuacja na rynku sprawia pewne kłopoty podczas procesu produkcyjnego płytek, głównie są one związane z dostępnością komponentów elektronicznych, zwłaszcza układów scalonych i kondensatorów elektrolitycznych. Według raportów producentów widzimy, że terminy realizacji większości komponentów sięgają ponad 40-50 tygodni, w niektórych przypadkach nawet do 80 tygodni. Doskonale wiemy, że klienci nie są w stanie czekać ponad rok na odbiór swoich zamówień i wymagają ich realizacji w rozsądnych terminach, aby utrzymać konkurencyjność na rynku. Aby rozwiązać ten problem stworzyliśmy i wdrożyliśmy do naszego systemu dość skomplikowany algorytm, działający na podstawie informacji z systemów informatycznych dystrybutorów podzespołów. Algorytm pozwala wyszukiwać komponenty wśród wielu dostawców międzynarodowych oraz lokalnych z USA, Anglii oraz Azji. System pozwala również znaleźć najkorzystniejszą ofertę cenową i zoptymalizować koszty realizacji projektów dla naszych klientów. Czasami jednak zdarzają się przypadki, gdy żądanego komponentu nie ma na magazynie u żadnego dostawcy. Wtedy do gry wchodzi kolejna nasza innowacja – automatyczny system doboru zamienników. Jego głównym zadaniem jest dobór zamiennika żądanego komponentu według zasady "parametry powinny być takie same lub lepsze od oryginału". Oczywiście nie wprowadzamy żadnych zmian do projektu bez konsultacji z klientem – cały proces ma być kontrolowany i przejrzysty.

Wybrane zamienniki mogą wymagać przeprojektowania footprintów na PCB i jesteśmy w stanie pomóc w tym naszym klientom, ponieważ nasz dział techniczny ma obszerną wiedzę w zakresie projektowania. Dzięki powyższym algorytmom i wykwalifikowanemu personelowi przechodzimy przez kryzys nie tylko bez szwanku, ale także rozwijamy się i zapewniamy naszym klientom stabilność dostaw. Bardzo zachęcamy do konsultacji w sprawie zamienników podzespołów elektronicznych – z chęcią pomożemy.

|