Złącza przemysłowe

Wybór właściwego złącza może mieć krytyczne znaczenie, szczególnie w aplikacjach przemysłowych, gdyż uszkodzenie pojedynczego złącza elektrycznego jest niekiedy w stanie zatrzymać pracę całego zakładu. Wybór odpowiedniego typu elementu może nie tylko zmniejszyć ryzyko wystąpienia takiego zdarzenia, ale także skrócić czas ewentualnego przestoju w przypadku awarii. Czas naprawy w największym stopniu zależy właśnie od typu uszkodzonego komponentu. Dla niektórych produktów mierzony jest on w minutach, w innych zaś może trwać godzinami – szczególnie przy uszkodzeniu wiązki przewodów. Na niezawodność oraz funkcjonalność połączenia wpływa nie tylko rodzaj zastosowanego konektora, ale również akcesoriów, takich jak np. dławiki kablowe.

Podstawowe parametry techniczne

Pierwszym i podstawowym zagadnieniem jest ustalenie wymaganych parametrów technicznych przewodu – jest to niezbędne do wyboru właściwego konektora, kompatybilnego z wykorzystywanym przewodem. Do podstawowych zalicza się średnicę przewodu, grubość izolacji, liczbę wyprowadzeń złącza oraz maksymalne dopuszczalne wartości natężenia prądu oraz napięcia. Każdy z wymienionych parametrów ma krytyczne znaczenie dla bezpieczeństwa oraz prawidłowego funkcjonowania systemu, muszą zatem zostać one bezwzględnie spełnione – nie ma możliwości pominięcia lub zignorowania któregokolwiek z nich.

W przypadku wyboru przewodu oraz złącza należy upewnić się, że elementy te będą ze sobą kompatybilne, tj. średnica przewodu musi mieścić się w zakresie dopuszczalnym dla danego złącza. Złącza zagniatane mają zazwyczaj mniejszy zakres tolerancji grubości przewodu niż inne. Wraz ze wzrostem średnicy przewodu maleje jego rezystancja, rośnie również maksymalna dopuszczalna wartość natężenia prądu elektrycznego, który może przez niego przepływać. Wymagana grubość izolacji zależy od materiału wykorzystanego do jej produkcji oraz wartości napięcia przepływającego przez przewód sygnału. W przypadku wysokich napięć konieczne jest stosowanie grubszej niż standardowa izolacji.

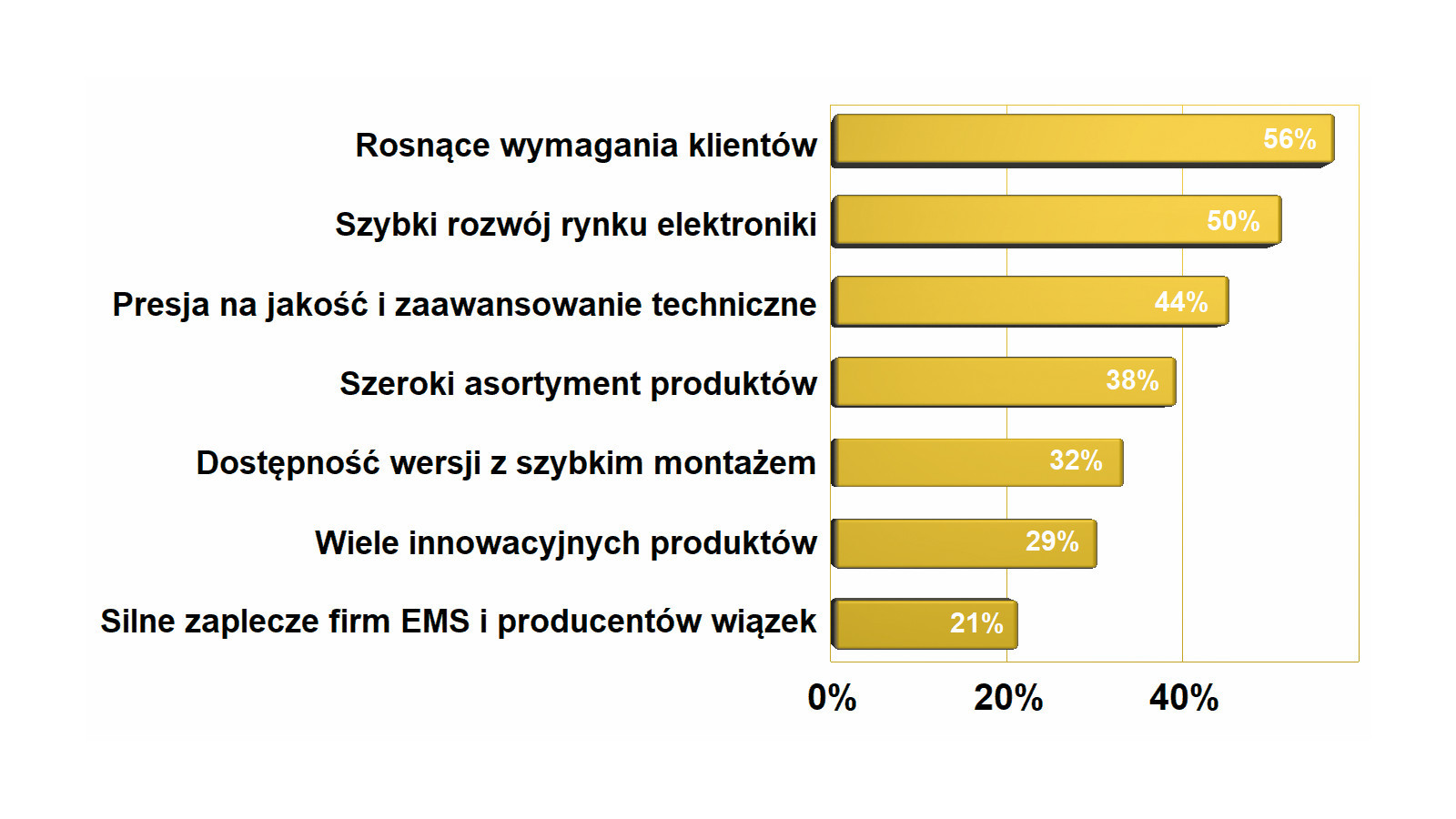

Duże znaczenie innowacji

Złącza to produkty, w których sporo się zmienia, jeśli chodzi o technologię, wykonanie i ilość pojawiających się na rynku nowości. Większość tych elementów trafia do aplikacji profesjonalnych, systemów przemysłowych i instalacji, w których koszt złącza jest drobnym ułamkiem wartości całości, nierzadko pomijalnie małym, natomiast parametry, wymiary, jakość połączenia, serwisu, dostępne akcesoria i wykonania mają nierzadko znaczenie pierwszoplanowe. Stąd producenci wkładają wiele wysiłku w rozwój tej grupy i przywiązują wagę do promocji nowości.

Z pewnością rozwój technologiczny i idące za nim liczne innowacje techniczne są kołem zamachowym rozwoju rynku złączy. Potrzeba miniaturyzacji np. silników rozwinęła złącza hybrydowe, do których podłącza się tylko jeden przewód, zasilający i sygnałowy jednocześnie. Drugim pozytywnym zjawiskiem jest rozwój modułowych złączy, do których można podłączyć jednocześnie wiele przewodów oraz kształtować liczbę pinów i ich rozkład. Pozwala to optymalizować koszty, redukować zajmowaną przestrzeń roboczą i jest bardzo wygodne dla użytkowników. Coraz więcej firm decyduje się na gotowe rozwiązania połączeniowe, czyli wiązki kablowe, gdyż widzi w tym optymalizację kosztów i procesów.

Decydującym czynnikiem przy doborze złączy jest szybkość i łatwość montażu przewodów. Zmiany te prowadzą do odejścia od połączenia śrubowego w coraz większej liczbie rozwiązań na rzecz zacisku sprężynowego. Coraz więcej specjalistów przekonuje się do tych rozwiązań i mimo ogromnej inercji rynku zmiany się dokonują. Z pewnością ma tutaj znaczenie to, że złącza z zaciskiem sprężynowym po prostu działają tak jak są reklamowane przez producentów i nie ma na ich temat negatywnych opinii. Ceny też się znacznie zmniejszyły.

Rośnie także znaczenie wersji zakuwanych, a więc typu złącze-kabel, gdzie metalowe elementy stykowe (popularnie nazywane pinami) są przystosowane do montażu przewodu linkowego metodą zagniatania. Z tej metody od zawsze korzystała motoryzacja, a teraz coraz częściej zagniata się elementy połączeniowe zarówno w wersji sygnałowej, jak i tych dużej mocy. Złącza z montażem przez zagniatanie (zakuwanie, zaciskanie) są tanie, zapewniają znakomite parametry w zakresie jakości połączenia, a ich jedyną wadą jest to, że wymagają użycia urządzenia takiego jak prasa oraz specjalnego dopasowanego do kształtu pinu kowadła.

Dostawcy sygnalizują, że coraz więcej klientów szuka złączy dopasowanych do aplikacji, a więc takich przygotowanych na zamówienie. Dawniej taka możliwość kryła się jedynie w obszarze elementów modułowych, teraz dotyczy też komponentów o bardziej zamkniętej konstrukcji.

Warunki środowiskowe

Systemy i rozwiązania przemysłowe bardzo często mają specyficzne wymagania, znacznie trudniejsze do spełnienia niż w przypadku produktów elektroniki użytkowej. W sprzyjających warunkach – w suchym środowisku, wewnątrz pomieszczeń, przy zerowym lub minimalnym wpływie czynników korozyjnych i abrazyjnych oraz braku ryzyka powstania znaczących naprężeń kabla – świetnym wyborem będą standardowe złącza wykonanie z aluminium, powszechnie dostępne oraz cechujące się niskim kosztem.

Trudniejsze warunki środowiskowe wymagają zazwyczaj konektorów wzmocnionych i bardziej wytrzymałych, charakteryzujących się podwyższonym poziomem niezawodności. Bez względu na to, czy czynnikiem podwyższającym ryzyko uszkodzeń jest częste i intensywne zginanie i odkształcanie przewodu, wysokie zakresy temperatur, wilgotne środowisko, czy ekspozycja na działanie substancji chemicznych, wybór odpowiedniego rodzaju złącza jest zagadnieniem krytycznym dla prawidłowego i niezawodnego działania systemu. Gdy projekt wymaga zapewnienia ochrony przeciwko wielu różnych czynnikom środowiskowym, dodatkowe wzmocnienie wytrzymałości standardowych złączy osiągnąć można poprzez poprawę jakości wykorzystanych materiałów, dodanie warstwy ochronnej (poszycia) lub wykorzystanie specjalistycznych uszczelek.

Zginanie, odkształcenia oraz drgania

Jeśli specyfikacja konstruowanego systemu przewiduje możliwość znacznego odkształcania, zginania lub przenoszenia drgań na połączenie elektryczne, bardzo ważne jest wykorzystanie odpowiedniej dławnicy kablowej. Dławnica kablowa to element przepustowy, łączący kabel z obudową. Umożliwia przeprowadzenie przewodu przez obudowę maszyny, zabezpiecza oraz uszczelnia wejście przewodu. Dławnice mają istotny wpływ na trwałość i bezpieczeństwo użytkowania urządzenia, dlatego bardzo ważna jest ich odpowiednia konstrukcja oraz rodzaj materiału, z jakiego zostały wykonane. Wynikające z normalnej eksploatacji zużycie tego typu elementów może doprowadzić nawet do zwarcia połączenia, powodując wstrzymanie produkcji oraz powstanie zagrożenia dla przebywających w pobliżu ludzi. Dławnice kablowe połączyć można z metalową siatką ochronną, zwiększającą stabilność przewodu oraz jego odporność na wyrywanie oraz rozciąganie.

Pionowe ułożenie przewodów

W przypadku wielu instalacji konieczne jest ułożenie i zabezpieczenie przewodów biegnących pionowo, tak aby były odpowiednie chronione przed przeciążeniami, nie przenosiły obciążeń na złącza oraz punkty połączeniowe, jednocześnie zaś umożliwiając ich zawijanie oraz odkształcanie w wybranych miejscach, np. w narożnikach ścian. Realizacja tego zadania w oparciu jedynie na wytrzymałości połączeń i zakończeń kablowych nie jest wystarczającym rozwiązaniem. W zależności od długości oraz masy przewodu, a także warunków środowiskowych, zalecane jest korzystanie z uchwytów mocujących, różnego typu wsporników, siatek i oplotów ochronnych oraz dławnic kablowych.

Ochrona elektromagnetyczna

W środowiskach charakteryzujących się dużym poziomem zakłóceń elektromagnetycznych lub w przypadku sygnałów i urządzeń mogących być źródłem takich zakłóceń niezbędne jest zapewnienie odpowiedniej ochrony EMC złącza oraz przewodów. W celu uzyskania takiego efektu zaleca się korzystać z akcesoriów oraz złączy o podwyższonym poziomie ochrony elektromagnetycznej. Po zakończeniu instalacji, podczas normalnej eksploatacji systemu należy pamiętać o regularnej kontroli oraz konserwacji elementów ochrony elektromagnetycznej – ich zużycie może doprowadzić do awarii lub nieprawidłowej pracy urządzeń.

Czynniki chemiczne

Jeśli złącze narażone jest na kontakt z substancjami chemicznymi, może to znacząco przyspieszyć zużycie jego elementów, szczególnie jeśli nie są one wykonane z odpowiednich materiałów. Materiały wykazujące się odpornością na działanie czynników chemicznych to stal nierdzewna oraz tworzywa sztuczne, takie jak polichlorek winylu (PVC), silikony lub niektóre rodzaje gumy.

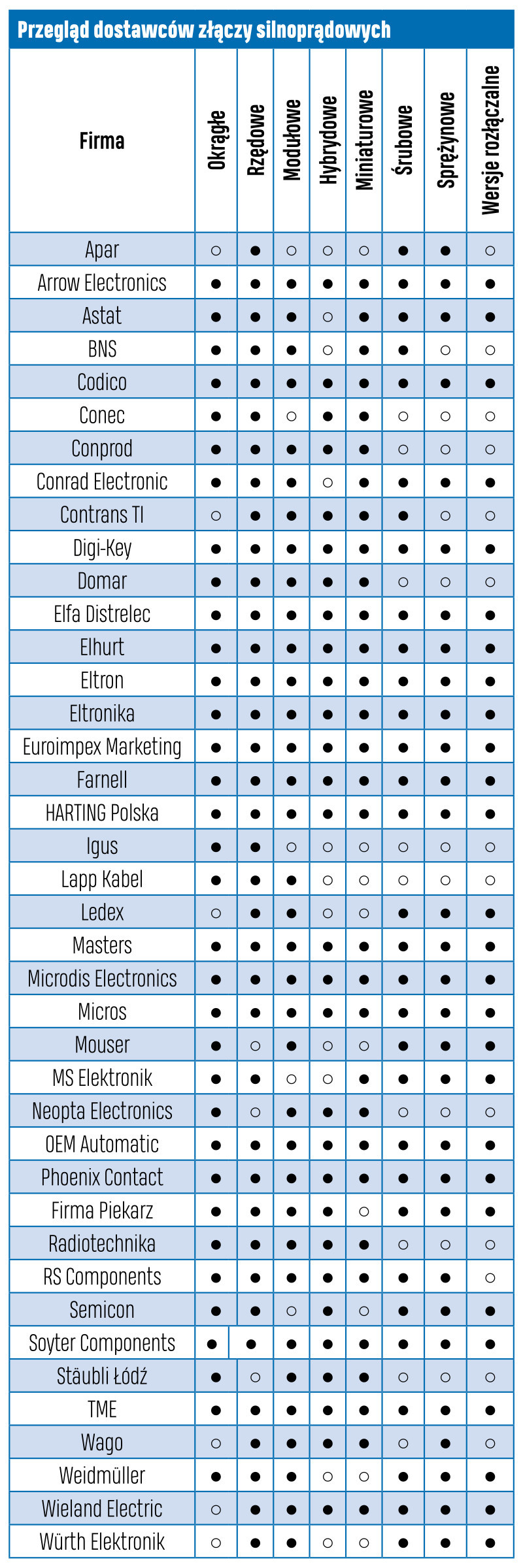

Szeroki asortyment tworzy trudności z optymalnym wyborem produktu

Charakterystyczną cechą rynku złączy jest bardzo mała standaryzacja tych produktów, co jest skutkiem istnienia dużej liczby producentów, ogromnego portfolio produktów i szybkiej ewolucji technologicznej (złączy i produktów je wykorzystujących). Ujednolicenie dotyczy niewielkiego obszaru produktów do zastosowań wojskowych, a w pozostałych obszarach aplikacyjnych standard to faktycznie popularne złącze mające wiele odpowiedników.

Z roku na rok na rynku funkcjonuje coraz więcej typów elementów o specjalizowanej konstrukcji pod kątem zastosowań i standardów branżowych. Rynek kieruje się ku specjalizacji, a ona wymusza tworzenie konstrukcji dopasowanych do wymagań aplikacyjnych, np. do nowej wersji interfejsu komunikacyjnego, do specyficznego czujnika itd. Poszerza to asortyment i pozwala producentom na ucieczkę technologiczną do przodu, w kierunku zaawansowania technicznego elementów połączeniowych, unikatowych rozwiązań styku, z drugiej strony niestety skraca czas życia produktów. Przykładem może być interfejs USB, gdzie nowa wersja "C" szybko wypycha obecnie na margines wersje "B".

Takie działania powodują, że liczba typów, wykonań, marek jest ogromna i sprawia klientom problemy z zaopatrzeniem. Gdy produktów jest mniej i daje się wyróżnić popularne i często używane typy, czasy ich dostaw są krótsze, bo dystrybutorzy mają często je w lokalnych magazynach buforowych. W przeciwnej sytuacji trzeba czekać o wiele dłużej. Sytuacja ta sprzyja niestety dostawcom zamienników i wyrabia w klientach konserwatywne zachowania, bo nowe produkty kojarzą się z kłopotami.

Duży asortyment powoduje, że dokładna orientacja w ofercie ze znajomością szczegółów i niuansów staje się rzadkością, zwłaszcza w przekrojowym aspekcie obejmującym wielu producentów. Prowadzi to do wielu nietrafnych wyborów, preferowania tego, co się zna i wcześniej kupowało. Jednocześnie jest to znak, że wymagania klientów w zakresie wsparcia technicznego są duże, a firmy kompetentne mogą budować długofalowe relacje z klientami w oparciu na nich. Bo klienci zawsze wracają do tych, którzy się znają i pomagają w decyzjach i problemach.

Zamienniki – problem ciągle istotny

Im dane złącze jest bardziej popularne, tym więcej na rynku jest dostępnych jego zamienników. Przykładem mogą być podzespoły w standardzie popularnych interfejsów cyfrowych (USB, HDMI, Ethernet), które są produkowane przez wiele firm, w tym tanich producentów azjatyckich. Wiele zamienników kryje też obszar kart i modułów pamięci, kart mikroprocesorowych, złączy do płytek drukowanych współpracujących z goldpinami, elementów do łączenia płytek drukowanych w moduły i podobne. Efektem jest koncentracja kupujących na cenie, a nie na tym co te zamienniki reprezentują pod względem jakości i parametrów technicznych.

Zamienniki nie byłyby dużym problemem dla rynku, gdyby zawsze reprezentowały wysoki poziom jakościowy. Faktem jest, że część z takich produktów ma niezłe właściwości i nie sprawia kłopotów w mniej odpowiedzialnych aplikacjach lub tam, gdzie złącza są rzadko używane. Ale wiele z takich elementów to po prostu tandeta. Zamienniki mają też kłopoty z powtarzalnością parametrów mechanicznych i elektrycznych w obrębie większych serii, stabilnością parametrów elektrycznych w czasie i w funkcji kolejnych cykli łączenia i rozłączania. Nie jest to wielki problem, gdy dotyczy to typowych rozwiązań o dużych rastrach i wymiarach, ale w takich miniaturowych rozwiązaniach, gdzie odstęp pomiędzy pinami jest poniżej milimetra, nawet drobne wahania skutkują niepewnością kontaktu. Jest to problem dla producentów, którzy z sukcesem zakończyli fazę prototypowania i wypuścili pierwszą próbną serię, a potem w produkcji masowej napotykają na to, że działanie złączy staje się przypadkowe.