Materiały magnetyczne i elementy indukcyjne

Szacuje się, że elementy indukcyjne i magnetyczne mogą stanowić około połowy całkowitej masy współczesnego układu konwersji mocy pracującego na wysokiej częstotliwości. Zasada działania tego typu komponentów wymaga zapewnienia bardzo dużego poziomu precyzji podczas całego procesu produkcyjnego, ponieważ ich właściwości ściśle zależą od posiadanych wymiarów geometrycznych. Nawet niewielkie niedokładności w procesie formowania rdzenia lub uzwojenia mogą prowadzić do znaczących różnic w rozkładzie strumienia pola magnetycznego podczas pracy układu.

Znacząca większość rdzeni elementów indukcyjnych we współczesnej elektronice wykonywana jest z wykorzystaniem jednego z kilku podstawowych rodzajów materiałów magnetycznych, takich jak ferryty oraz materiały ferromagnetyczne.

Ferryty

Ferryty to niemetaliczne materiały ceramiczne o właściwościach ferrimagnetycznych. Są one tanie oraz charakteryzują się dużą rezystywnością, co daje niewielki poziom strat. Dostępne są w ogromnej liczbie kształtów i rozmiarów, co przekłada się na dużą łatwość wykorzystania ich w konstrukcji różnego typu komponentów elektronicznych. Jako substancja niemetaliczna są również odporne na korozję.

Do wad tego typu materiałów zaliczyć można małą wartość indukcji nasycenia, co utrudnia redukcję rozmiarów komponentu oraz zastosowanie ich w układach dużej mocy.

Materiały magnetycznie o znacznie wyższej wartości indukcji nasycenia niż ferryty to substancje metaliczne, oparte na stopach żelaza z dodatkami takimi jak krzem, nikiel, chrom lub kobalt. Stopy te są stosunkowo tanie i dostępne. Mają właściwości ferromagnetyczne, w odróżnieniu od ferrytów, które są ferrimagnetykami.

Niewątpliwą wadą materiałów ferromagnetycznych z punktu widzenia konstrukcji elementów elektronicznych jest ich przewodnictwo elektryczne. Powoduje to powstawanie prądów wirowych, prowadzących do wzrostu strat energii. Z tego względu nie wytwarza się tych elementów z jednolitych brył metalu, lecz składa z mniejszych struktur, np. z pakietów cienkich blach, odizolowanych wzajemnie warstwą dielektryka (np. emalią, lakierem).

Rdzenie proszkowe

Rdzenie proszkowe wykonywane są z wielu różnych materiałów, choć wciąż najczęściej jest to żelazo lub jego stopy. Domieszka substancji niemetalicznych znacząco obniża przewodnictwo materiału oraz zmniejsza poziom powstających w rdzeniu prądów wirowych i związanych z tym strat energii.

Rdzenie proszkowe wykorzystywane są powszechnie w zastosowaniach wymagających nietypowych kształtów, ponieważ ich proces produkcyjny pozwala na swobodę w formowaniu rdzenia. Dobrze sprawdzają się w pracy ze średnimi częstotliwościami, sięgającymi dziesiątek kHz. Jedną z ich istotnych cech jest zależność wartości przenikalności magnetycznej od składowej stałej natężenia pola magnetycznego – przenikalność maleje wraz ze wzrostem natężenia pola.

Zaletą rdzeni proszkowych jest duża wartość indukcji nasycenia, sięgająca ok. 1,5 T. Pozwala to na konstruowanie elementów przeznaczonych do pracy w układach większej mocy niż w przypadku rdzeni ferrytowych, umożliwia też redukcję liczby zwojów oraz zmniejszenie rozmiarów komponentów. Konstruowaniu elementów dużej mocy sprzyja też duża wartość temperatury Curie (400–700°C).

W rdzeniach proszkowych proces nasycenia rdzenia przebiega całkiem odmiennie niż w przypadku rdzeni ferrytowych – ma on charakter stopniowy, nie zaś skokowy. Rdzenie ferrytowe po osiągnięciu określonego natężenia pola magnetycznego (indukcja nasycenia, wywołana przez przepływ tzw. prądu nasycenia) gwałtownie obniżają swoją indukcyjność. Nawet niewielki wzrost natężenia prądu powyżej wartości prądu nasycenia powoduje duży spadek indukcyjności. W przypadku rdzeni proszkowych zależność indukcyjności od natężenia prądu płynącego w uzwojeniu jest zbliżona do liniowej, bez wyraźnego punktu krytycznego. Rdzenie proszkowe nie potrzebują również szczeliny powietrznej, powszechnej w przypadku konstrukcji ferrytowych, co pozwala na zmniejszenie poziomu strat energii w rdzeniu.

Rdzenie amorficzne

W latach 60. ubiegłego wieku odkryto ciekawą właściwość niektórych stopów metali – mianowicie jeśli zostaną one stopione w odpowiednio wysokiej temperaturze, następnie zaś błyskawicznie schłodzone, to podczas procesu krzepnięcia przybierają strukturę niekrystaliczną. Materiały takie określa się mianem szkieł metalicznych lub metali amorficznych.

Niektóre z tych stopów mają interesujące właściwości magnetyczne. Są to związki ze znaczącym udziałem (ok. 80%) metali takich jak żelazo, nikiel lub kobalt, domieszkowane m.in. krzemem, węglem czy glinem. Materiały te wykazują się dobrymi właściwościami mechanicznymi – twardością oraz odpornością na uszkodzenia. Wykonane z nich rdzenie mają dużą indukcję nasycenia (1,5‒2 T), czyli większą niż proszkowe. Inne własności to niska temperatura Curie (ok. 300°C) oraz kiepska stabilność temperaturowa – wraz ze wzrostem temperatury pogarszają się ich właściwości, m.in. maleje wartość indukcji nasycenia.

Do zalet zaliczyć można dużą przenikalność magnetyczną oraz szeroki zakres częstotliwości pracy. Większość rdzeni tego typu pracuje w zakresie do 250 kHz, choć niektóre stopy amorficzne pozwalają nawet na 10 MHz.

Stopy amorficzne produkowane są zazwyczaj w formie bardzo cienkich arkuszy blachy, o grubości rzędu od kilku do kilkudziesięciu μm, co pozwala na zmniejszenie strat energii. Mały rozmiar arkuszy znacząco jednak utrudnia formowanie z nich rdzeni o dużych rozmiarach, przez co w praktyce najczęściej wykorzystywane są do konstrukcji rdzeni zwijanych. Ze względu na cenę oraz właściwości magnetyczne, rdzenie ze szkieł metalicznych stanowią atrakcyjną alternatywę dla konstrukcji żelazo-krzemowych oraz proszkowych.

Stopy nanokrystaliczne

Stopy nanokrystaliczne to materiały mające strukturę drobnokrystaliczną, o rozmiarach nieprzekraczających 100 nm. Mogą być wykonywane z różnych stopów i kombinacji pierwiastków, do najpowszechniej wykorzystywanych zalicza się finemet (stop żelaza, krzemu, boru, niobu i miedzi), nanoperm (stop żelaza, cyrkonu i boru), hitperm (stop żelaza, kobaltu, miedzi i cyrkonu) oraz nanomet (stop żelaza, krzemu, boru, fosforu i miedzi).

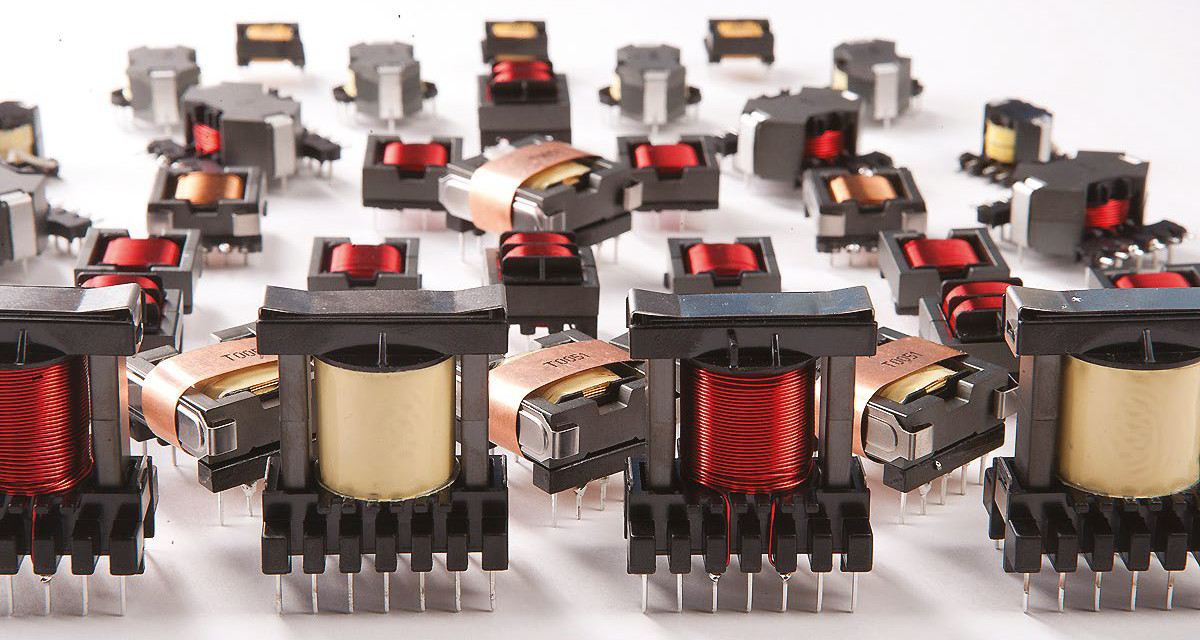

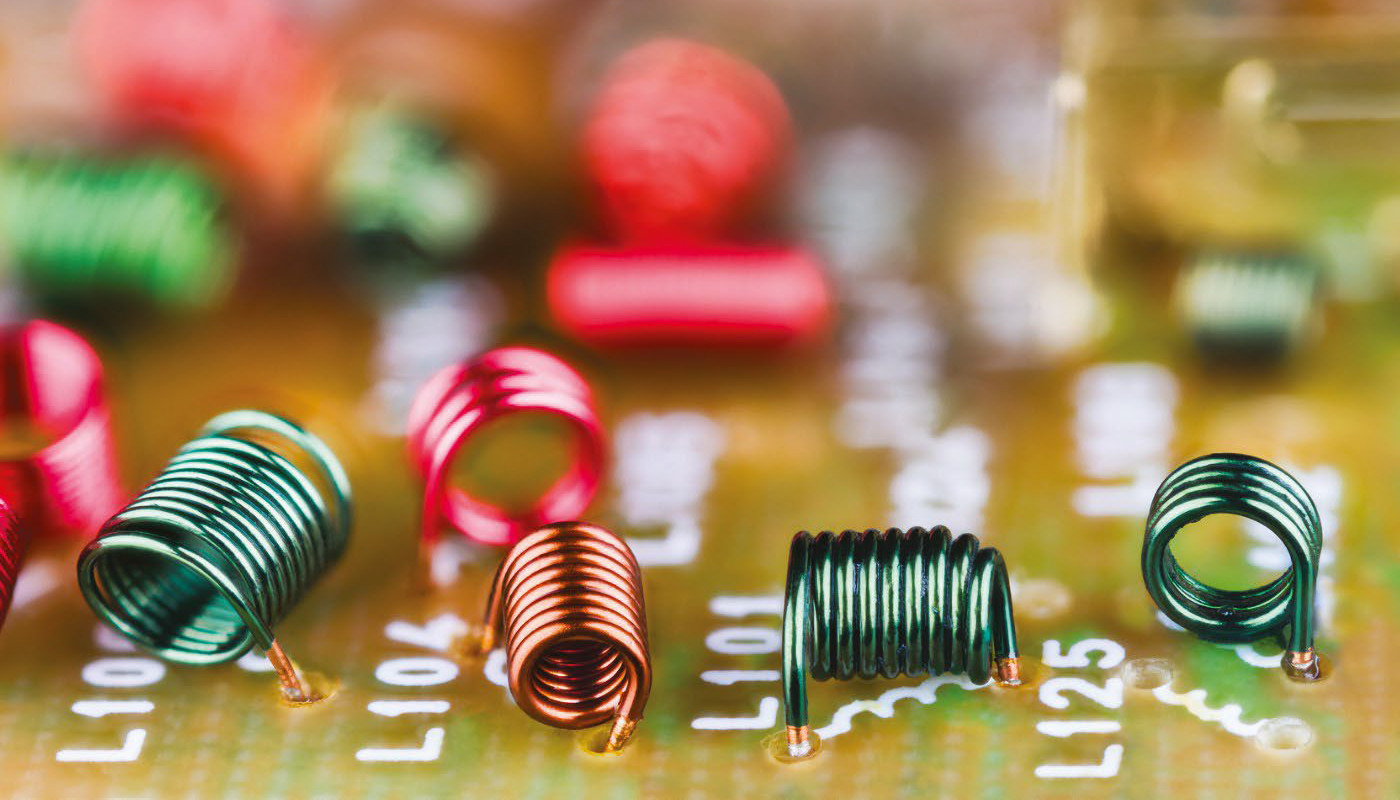

Elementy indukcyjne

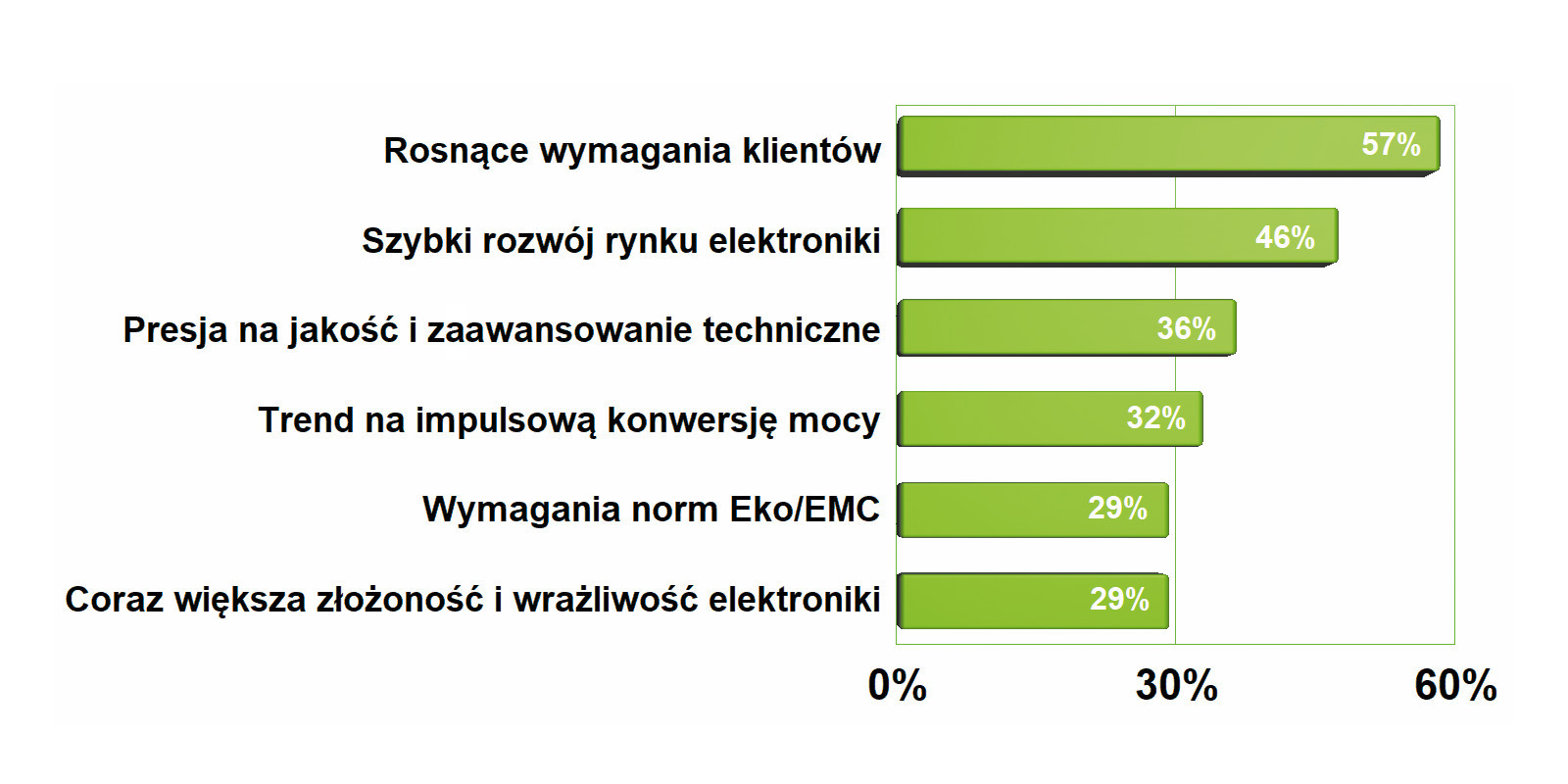

Elementy indukcyjne są kluczowym komponentem w impulsowych układach konwersji energii elektrycznej, niezbędnym składnikiem filtrów i systemów ochrony przed zakłóceniami, a także tym, co zapewnia użytkownikom sprzętu elektronicznego bezpieczeństwo oraz ochronę przed porażeniem. Komponenty te decydują o sprawności zasilaczy, wielkości, wadze urządzeń, wydajności i ogólnie pojętej jakości. Są one kluczowym podzespołem dla rynku zasilania, elektroniki przenośnej, oświetlenia LED-owego.

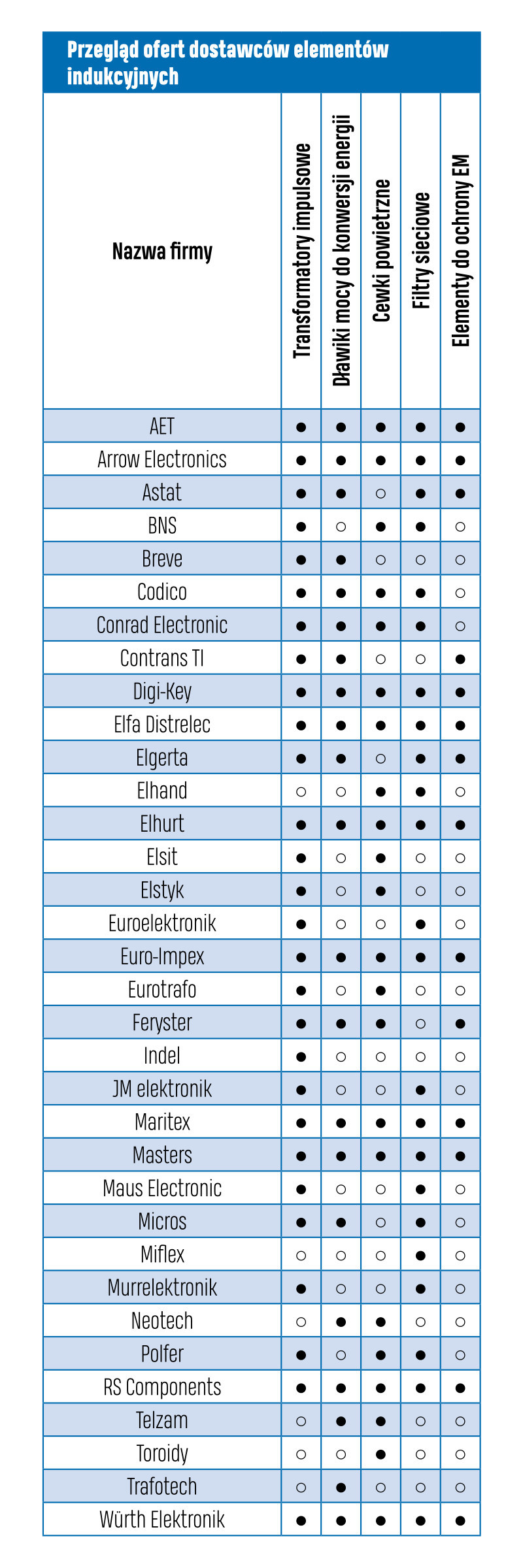

Cechą rynku elementów indukcyjnych jest bardzo szeroki asortyment produktów katalogowych. Z jednej strony jest to zjawisko pozytywne, bo pozwala dobrać do aplikacji najlepiej pasujący element przy minimalnym kompromisie w parametrach. Z drugiej strony na te mniej popularne typy cewek i dławików trzeba często długo czekać, bo możliwości ich magazynowania u dystrybutorów są niestety ograniczone. Dlatego w praktyce wybór produktu jest wielki tylko teoretycznie, bo ogranicza się do tego, co jest w magazynach, a nie w katalogu. Szczęśliwie ten problem dotyczy głównie małych elementów, tych do montażu na PCB, które potrzebne są w dużych ilościach. Wersje do układów dużej mocy z reguły produkowane są na zamówienie, ale granice między produkcją katalogową wydają się płynne i wszystko zależy od konkretnego przypadku.

Elementy na zamówienie

Można powiedzieć, że im bardziej wymagająca aplikacja, im większa moc, poziomy napięć i prądów, tym większe znaczenie dla zapewnienia jest dużej funkcjonalności mają elementy indukcyjne produkowane według indywidualnej specyfikacji. Zapewniają one najlepsze parametry użytkowe, dobre dopasowanie do warunków montażu w obudowie lub też do wymagań elektrycznych oraz są w najmniejszym stopniu jakimś kompromisem. Z takich przyczyn udział produkcji na zamówienie w krajowej branży podzespołów indukcyjnych jest i zawsze był bardzo duży. Dla większości krajowych firm produkcyjnych jest to wręcz podstawa aktywności biznesowej.

Produkowanie elementów indukcyjnych na zamówienie klientów, a więc wg indywidualnie przygotowanej specyfikacji, ułatwia też utrzymanie niezbędnych inwestycji w park maszynowy. Standardowe elementy takie jak dławiki do montażu na płytkach drukowanych są produkowane na wydajnych i zaawansowanych automatach. Takie urządzenia są drogie i z punktu widzenia krajowych przedsiębiorstw za bardzo wydajne, a na skutek dużej konkurencji marże przy sprzedaży są małe. Produkcja na zamówienie opiera się na znacznie mniejszych seriach, wyrobach niestandardowych, a więc wymaga maszyn o mniejszym stopniu autonomiczności, takich, które wspierają działanie ludzi. Od strony inwestycyjnej jest to rozwiązanie tańsze i znajduje się w zasięgu inwestycyjnym także mniejszych firm, bo jak wiadomo, ceny wszystkich urządzeń produkcyjnych są bardzo duże.

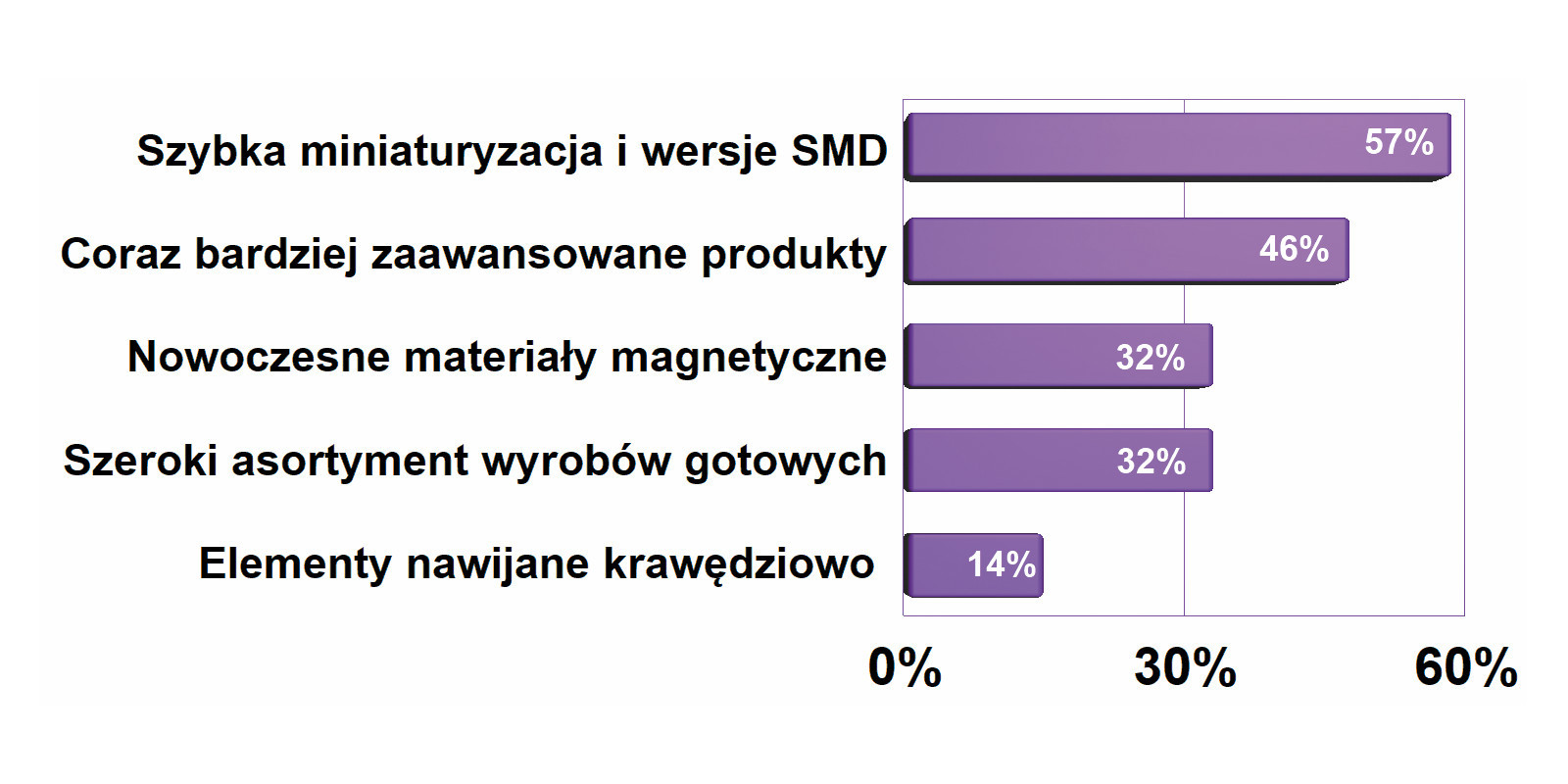

Nowości w zakresie elementów indukcyjnych

Nowości w elementach indukcyjnych są bardzo liczne, ale niestety także mało widoczne. Ogólnie są to innowacje w zakresie materiałów magnetycznych, kształtów rdzeni, a więc pośrednio sposobu wykonania uzwojenia oraz używanych materiałów nawojowych i typów kontaktów elektrycznych. W dalszej kolejności są to zaawansowane materiały izolacyjne, skomplikowane procesy impregnacji oraz montażu takich komponentów.

Nowe materiały magnetyczne zapewniają pracę przy dość dużych częstotliwościach kluczowania, mają małe straty związane z przemagnesowaniem, wysoką indukcję nasycenia i podobne właściwości. Eksperymenty prowadzone są w wielu kierunkach także w stronę rozwiązań hybrydowych, a więc bazujących na ferrytach łączonych ze sproszkowanym metalem, po to, aby zapewnić dużą indukcję nasycenia, małe straty na histerezie, a także aby uzyskać łagodną charakterystykę zapobiegającą gwałtownemu spadkowi indukcyjności przy zbliżeniu się z wartością prądu do nasycenia. Można też powiedzieć, że celem zmian w nowościach jest maksymalizacja energii, jaką można zgromadzić w danej objętości materiału magnetycznego lub uzyskanie najkorzystniejszego stosunku ceny do parametrów.

Kształt materiału magnetycznego, czyli kształtka, decyduje o możliwości nawinięcia uzwojenia o określonej objętości, możliwości integracji w obudowie a także o indukcyjności rozproszenia. W tym obszarze też sporo się dzieje, a liczba ofertowych wariacji na temat kształtów takich jak "R" lub "E" stale się zwiększa.

Druty nawojowe coraz częściej są wielokrotnie izolowane (nawet czterokrotnie), co ułatwia zapewnienie wysokiej jakości izolacji elektrycznej. Dzięki takim drutom większość zasilaczy powszechnego użytku jest dzisiaj wykonana w tzw. II klasie izolacji i nie wymaga uziemiania. Coraz częściej transformatory nawijane są licami oraz także taśmą miedzianą (drutem o przekroju prostokątnym), który pozwala lepiej wypełnić okno nawojowe.

Nowe materiały izolacyjne dają możliwość ciasnego upakowania uzwojenia i jednoczesnego zachowania bezpieczeństwa. Są one ważne, bo z roku na rok układy impulsowe pracują przy wyższych napięciach wejściowych.