Przełączniki, przyciski i klawiatury

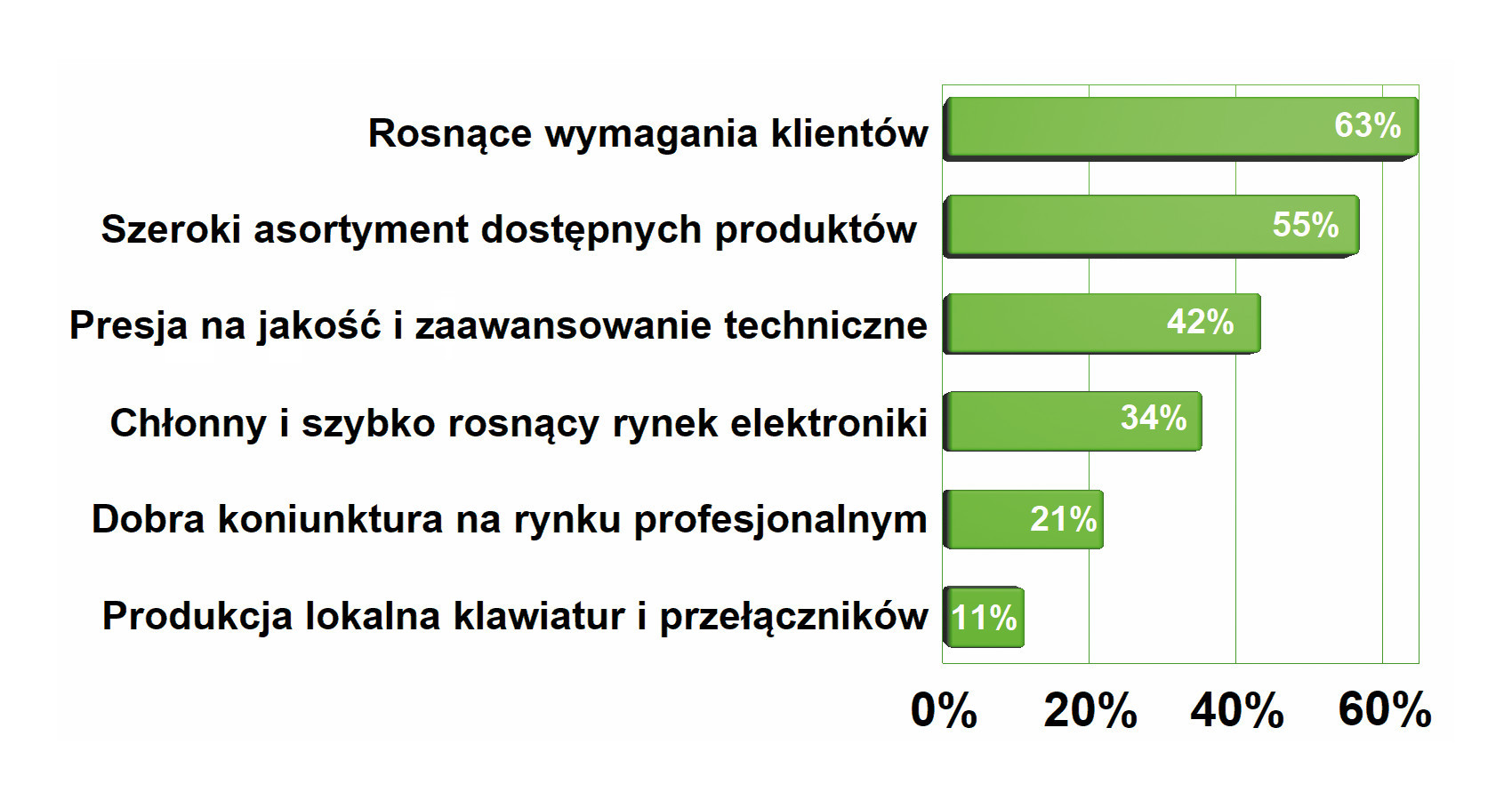

Ogólny rozwój rynku elementów elektromechanicznych napędzają inwestycje, modernizacje starych linii produkcyjnych, urządzeń infrastruktury, coraz to nowe obowiązki prawne związane z zapewnieniem bezpieczeństwa użytkowania oraz także rozwój usług montażu kontraktowego. Trwa dobra koniunktura na rynku profesjonalnym: wojskowym, kolejowym, komunikacji bezprzewodowej, co zawsze przekłada się w pewnym stopniu pozytywnie na sprzedaż przełączników i klawiatur.

Elementy elektromechaniczne, takie jak złącza, przełączniki, przekaźniki i klawiatury, nie są wbrew pozorom tak proste od strony technicznej, jak mogłoby się na pierwszy rzut oka wydawać. Zapewnienie w nich trwałości elektrycznej, mechanicznej, pewności działania, powtarzalności i komfortu użytkowania to zagadnienia, które wymagają od producenta wiedzy i doświadczenia, użycia dobrych materiałów i zaawansowanych maszyn. Są to aspekty, które różnicują na rynku rozwiązania dobre od słabych. Wzrost automatyzacji procesów produkcji zwiększa zapotrzebowanie na przełączniki, a coraz powszechniejsze sterowanie komputerowe wymusza stosowanie klawiatur, stąd rynek z roku na rok dla takich elementów staje się coraz większy.

Szczęśliwie dla sektora elementów elektromechanicznych, technologie dotykowe nie wypychają przełączników i klawiatur na margines. Wydawać by się mogło, że nowoczesne interfejsy człowiek-maszyna, a więc dotyk lub gesty, zdominują wszelkiego typu sterowniki komputerowe, panele sterujące i tablice rozdzielcze. Niemniej tak się nie dzieje, bo przy szybko rosnącym rynku każde rozwiązanie ma swoje miejsce i obszar aplikacyjny. Technologie dotykowe wciąż mają wady ograniczające ich przydatność w przemyśle i zastosowaniach profesjonalnych, w tym niewystarczającą niezawodność, wrażliwość na zakłócenia oraz wymuszającą konieczność obsługi gołymi palcami w technologii pojemnościowej albo z kolei wysokie koszty dla ekranów z falą powierzchniową. Tam, gdzie pewność zadziałania ma kluczowe znaczenie, a więc w sterownikach przemysłowych, aparaturze medycznej itp. pozycja tradycyjnych przełączników i klawiatur membranowych wydaje się na razie niezagrożona. Niewielka inwestycja w lepszej jakości przełącznik o wyższym stopniu ochrony IP i lepszej wytrzymałości wpływa pozytywnie na odbiór całego urządzenia, pozwala poprawić jego pozycję rynkową oraz ocenę produktu, dlatego są to cały czas produkty poszukiwane i rozwijane przez producentów.

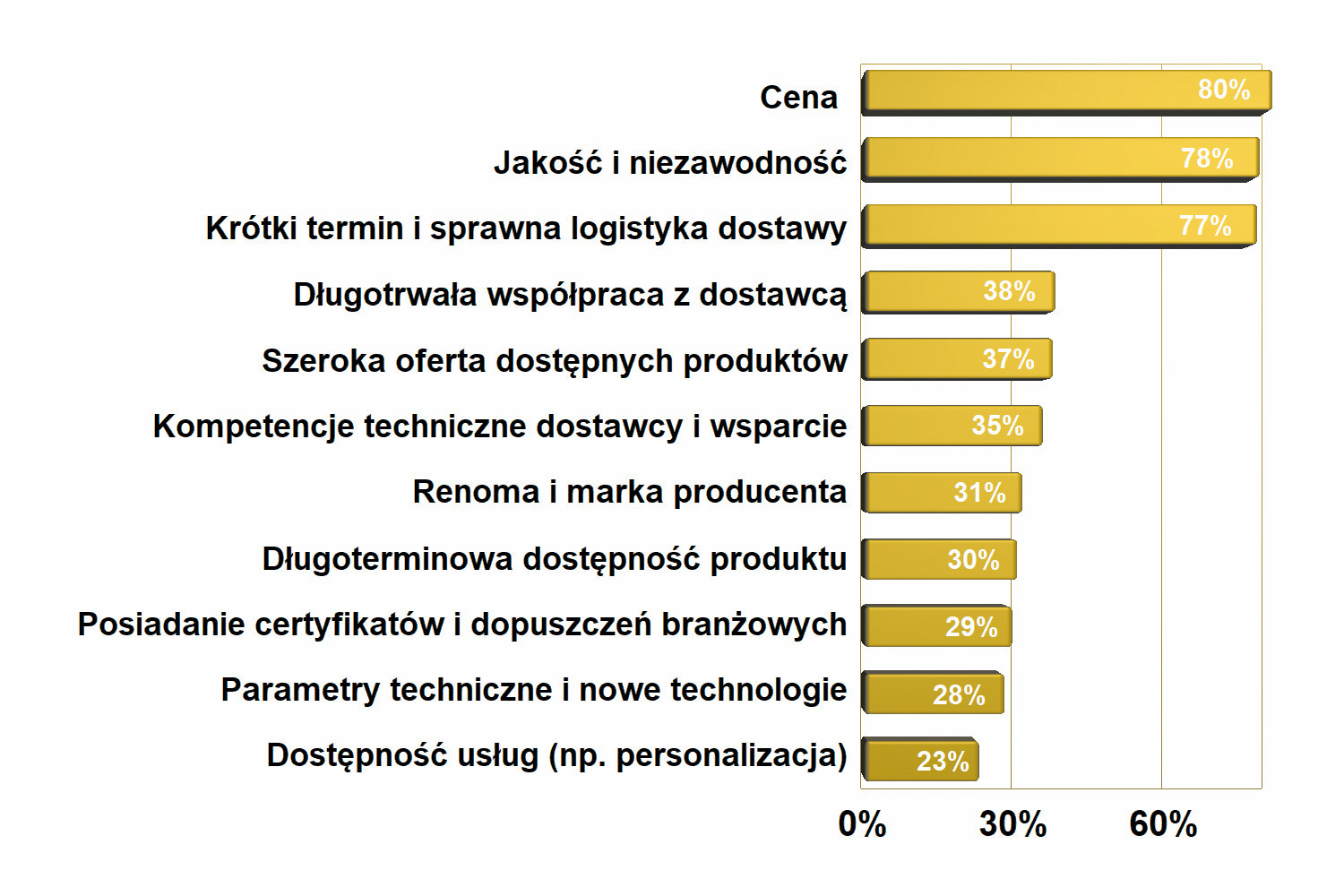

Kiepskiej jakości przełącznik lub klawiatura są w stanie skutecznie popsuć opinię o producencie urządzenia wśród wielu klientów, a firmę wpędzić w kosztowne akcje serwisowe. W miarę upływu lat coraz więcej osób jest świadomych takiego ryzyka i co jest również ważne, ma obecnie pieniądze na to, aby je minimalizować. Temat jakości elementów elektromechanicznych jest najczęściej dyskutowanym temetem w tym sektorze rynku od wielu lat. Dystrybutorzy i producenci wkładają od lat wiele wysiłku w promocję elementów markowych wśród firm elektronicznych, cierpliwie pracując nad zmianą podejścia klientów do zakupów.

Polskie zaplecze klawiaturowe

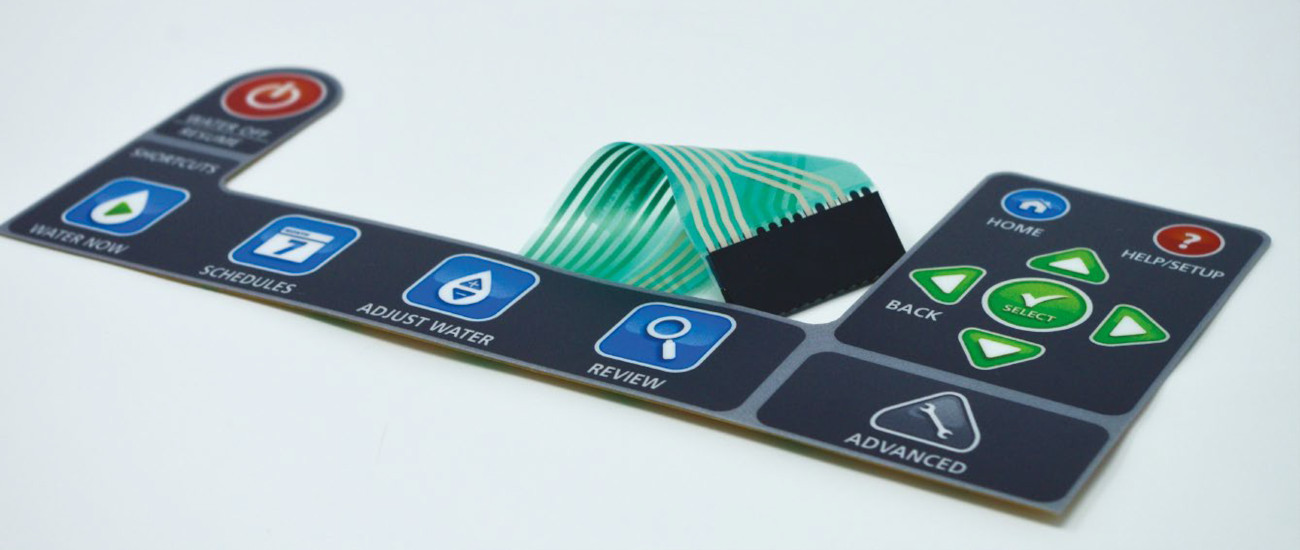

Klawiatury foliowe (mebranowe) to podstawowe i najpopularniejsze rozwiązania interfejsu użytkownika, których głównym atutem jest to, że są produkowane na indywidualne zamówienie klientów. Mogą oni ustalić kształt klawiszy, rozkład i liczbę pól, rodzaj podświetlenia, stopień odporności środowiskowej i wiele innych podobnych szczegółów. W klawiaturach foliowych nieustannie zwiększa się funkcjonalność oraz stopień integracji dostępny w ramach jednego produktu. Wewnątrz takich konstrukcji umieszczane są elementy podświetlenia, czujniki, wyświetlacze, a nawet światłowody zapewniające punktowe podświetlenie. Zainteresowaniem rynku cieszą się także folie podgrzewające zintegrowane wyświetlacze LCD po to, aby mogły działać w niskich temperaturach, gdyż ułatwia to tworzenie aplikacji pracujących na zewnątrz, np. automatów sprzedaży. Mnogość opcji umożliwia konfigurowanie klawiatur foliowych do różnorodnych zastosowań, ale jednocześnie nie prowadzi do komplikacji procesu produkcji urządzeń, bo montaż klawiatury sprowadza się do naklejenia jej na obudowę i podłączenia wyprowadzeń do złączy w urządzeniu.

Jest to wynik tego, że klienci oczekują indywidualnego podejścia do ich projektowania i produkcji, elastyczności oraz umiejętnego wyważenia priorytetów pomiędzy możliwościami technicznymi, funkcjonalnymi, a ceną gotowego wyrobu. Technologia membranowa pozwala na produkcję klawiatur zarówno bardzo tanich, o ograniczonej żywotności, jak też konstrukcji bardzo trwałych i odpornych. Możliwości wykonania grafiki frontowej również są bardzo szerokie, bo druk cyfrowy daje znakomite możliwości wykonywania małych serii.

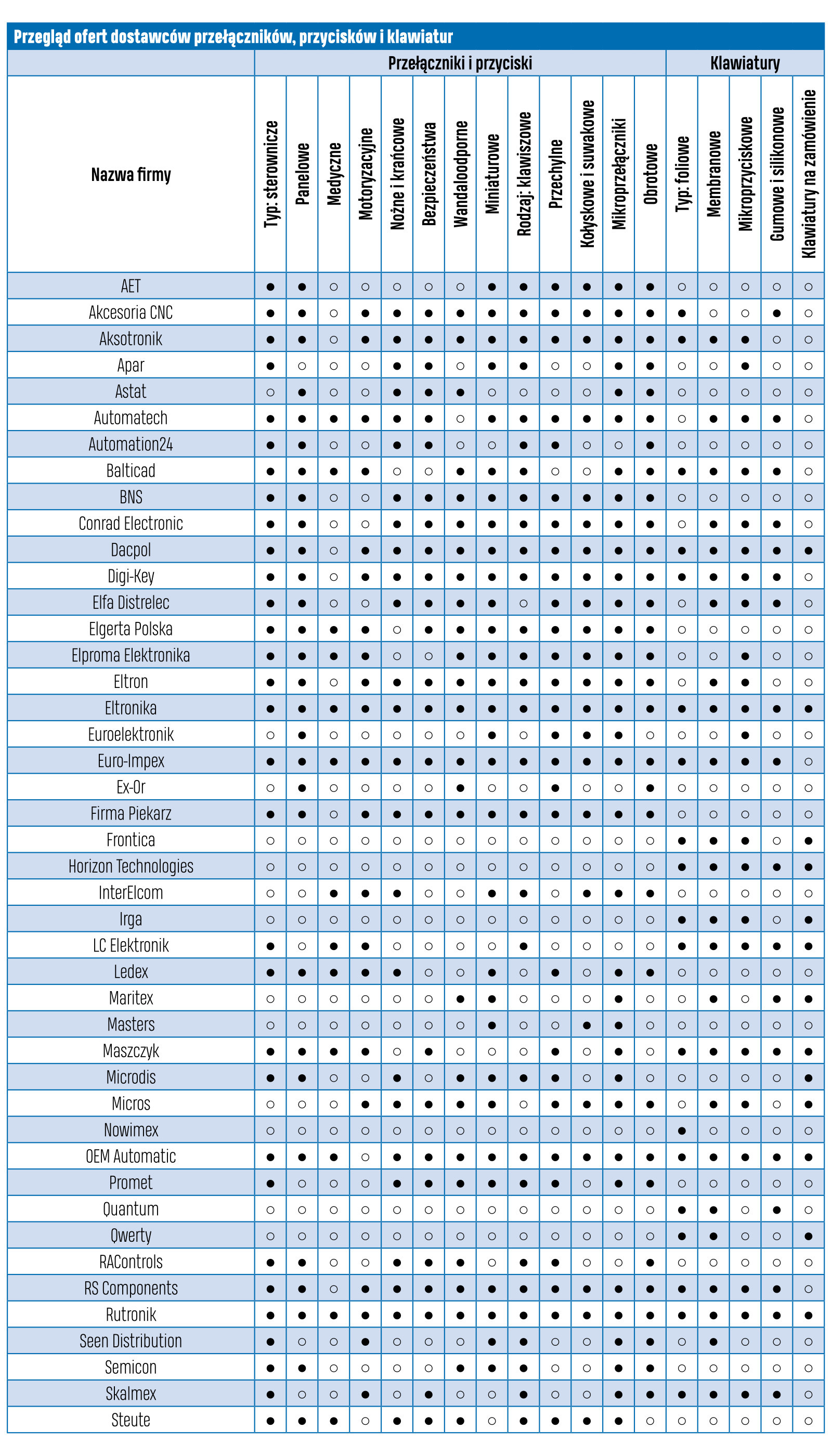

Na naszym rynku obecnych jest kilku producentów klawiatur: Qwerty, Horizon, Irga, Jagon i jeszcze parę mniejszych wytwórców. Firmy te zajmują się przede wszystkim ich produkcją oraz wykonywaniem płyt frontowych na indywidualne zamówienie. Większość takich firm oferuje wszystkie popularne technologie, z tym że największe znaczenie na rynku mają klawiatury foliowe. To dlatego, że są one dość tanie i jednocześnie trwałe, niewielkiej głębokości i dające duże możliwości indywidualizacji. Klawiatury tego typu wybijają się na rynku także swoją elastycznością technologiczną, gdyż mogą być wykonywane w wielu różnych opcjach, a nawet pozwalają na instalację podświetlenia dla całości klawiatury lub selektywnej iluminacji pojedynczych przycisków. Możliwe jest też łączenie klawiatury z oknem dla wyświetlacza, przez co w ten sposób daje się opracować cały panel frontowy urządzenia. Wraz z warstwami realizującymi ekranowanie elektromagnetyczne konstrukcja jest zabezpieczana przed wpływem czynników środowiskowych lakierami i warstwami ochronnymi. W połączeniu z nowymi materiałami, trwałymi tworzywami sztucznymi i silikonami daje to możliwość stworzenia trwałego interfejsu użytkownika do wielu aplikacji.

Produkcja indywidualnie dopasowanych do aplikacji klawiatur, w pełni zintegrowanych z obudową, także w małych seriach tworzonych za pomocą druku cyfrowego od wielu lat jest podstawą biznesu krajowych wytwórców. Polskim producentom udało się połączyć te wszystkie cechy, jakimi charakteryzują się współczesne klawiatury, w warunkach produkcji krótkich serii oraz bez konieczności ponoszenia wysokich kosztów charakterystycznych dla zamówień indywidualnych i bez konieczności długiego oczekiwania na prototypowanie. I tym samym solidnie sobie zapracowali na taką silną pozycję.

Brak problemów jest w cenie

W porównaniu do półprzewodników elementy elektromechaniczne charakteryzują się znacznie dłuższą żywotnością rynkową. Są produkowane przez lata, bo postęp technologiczny nie jest tutaj taki szybki, poprawa funkcjonalności jest ewolucją, a klienci w swoich wyborach mają podejście konserwatywne.

Starsze rozwiązania przełączników trzymają się mocno, gdyż klienci cenią je za niezawodność potwierdzoną latami sprzedaży i milionami sztuk. Mają one też wyśrubowaną wartość współczynnika jakości do ceny, bo przez wiele lat dla producenta koszty przygotowania produkcji i maszyny zdążyły się zamortyzować. Dotyczy to w szczególności wersji przemysłowych, bo w tym sektorze innowacje zawsze się przyjmują najwolniej. Można nazywać to inercją, konserwatywnym podejściem lub zachowawczym postępowaniem podczas selekcji produktu i dostawcy, niemniej wspólnym mianownikiem dla tych trzech określeń jest po prostu bezproblemowość aplikacyjna i małe ryzyko natknięcia się na tzw. niewypał.

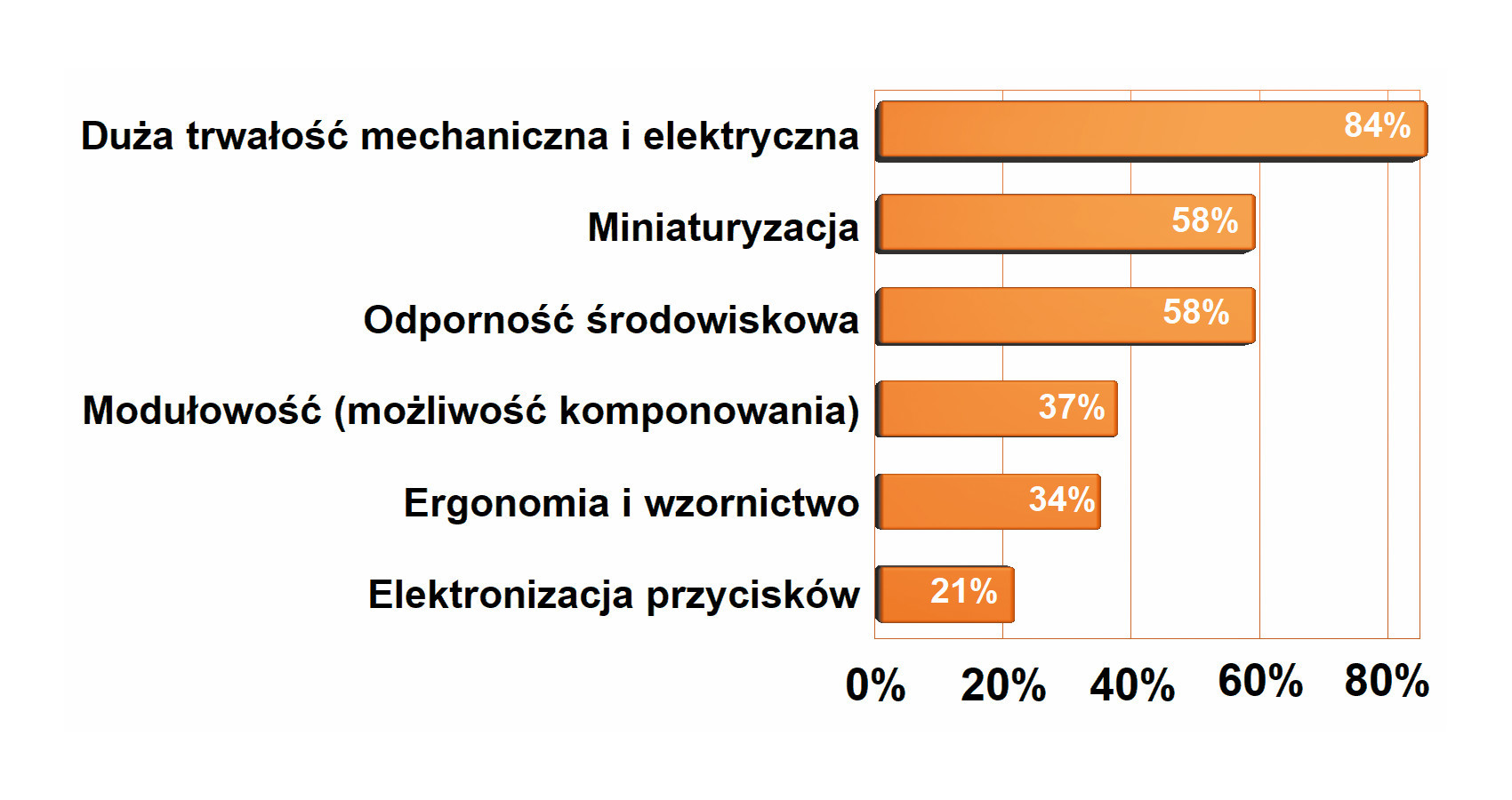

Coraz więcej wersji zelektronizowanych i modułowych

Rozwój technologii półprzewodnikowej w zakresie technologii dotykowych oraz dostępność tanich rozwiązań scalonych, w których całość warstwy sprzętowej niezbędnej do realizacji elementu dotykowego doprowadziła do tego, że wielu producentów zaczęło też elektronizować przyciski i przełączniki. Zamiast konstrukcji mechanicznej przenoszącej nacisk palca na położenie styków, aktywują się one przez dotknięcie klawisza.

Korzyści takiego podejścia nie trzeba długo szukać, bo naturalnie brak elementów ruchomych zapewnia bardzo dużą trwałość mechaniczną i elektryczną, pozwala na wykonanie przycisku w wersji odpornej na wpływ środowiska (szczelnej). Ważne też jest to, że są to elementy coraz tańsze, łatwiejsze w aplikowaniu i coraz lepiej przyjmowane przez rynek.

Do budowy takich przycisków wykorzystywane są różne technologie, np. pojemnościowa lub piezoelektryczna. Te pierwsze są tańsze, bo dotyk realizują specjalizowane chipy. Korzyścią jest również, poza trwałością, brak możliwości "oszukania" przycisku np. jego fizycznego zablokowania w pozycji przyciśniętej. Minusem jest to, że reakcja na rękę ubraną w rękawiczkę jest często nieprzewidywalna. Wiele osób krytykuje też brak mechanicznego potwierdzenia zadziałania, opóźnienia pojawiające się pomiędzy dotknięciem klawisza (sensora dotykowego) a reakcją systemu. Wada to także konieczność zasilania, brak słyszalnego "kliku" oraz problem z użyciem do przełączania obwodów dużej mocy.

W praktyce przyciski pojemnościowe przeznaczone są przede wszystkim do realizacji interfejsu użytkownika. Nie nadają się do przełączania napięć zasilających, bo same wymagają zasilania, wysokich napięć, ani też czułych sygnałów z sensorów. Nie da się ich używać w aplikacjach wymagających absolutnej pewności działania (tzw. aplikacje bezpieczeństwa), w warunkach silnych zaburzeń elektromagnetycznych, na przykład blisko pracujących urządzeń do zgrzewania indukcyjnego, suszarek mikrofalowych lub w sąsiedztwie działających nadajników radiowych. W takich warunkach elementy pojemnościowe tracą czułość i mogą po prostu słabiej lub z opóźnieniem reagować na dotykający palec.

Niemniej problem z zapewnieniem reakcji na dotyk ręką w rękawiczce rozwiązują w dużej mierze technologie piezoelektryczne, gdzie dotknięcie klawisza i tym samym wywarcie nacisku na sensor piezo skutkuje powstaniem impulsu na wyjściu sensora. W tym przypadku liczy się wywarcie siły, a nie dotknięcie, stąd obsługa w rękawiczce w niczym tu nie przeszkadza.

Przełączniki w wersji elektronicznej z pewnością należy traktować jako elementy, przed którymi jest przyszłość. Problemy, jakie wiążą się z ich użyciem, są stopniowo poprawiane i ograniczane. To samo dotyczy możliwości zastosowania w aplikacjach o znaczeniu krytycznym, np. związanych z bezpieczeństwem. Kiedyś nie było to możliwe w ogóle, dzisiaj już wiele produktów ma stosowne dopuszczenia.

Wzrost cen i czasu dostaw

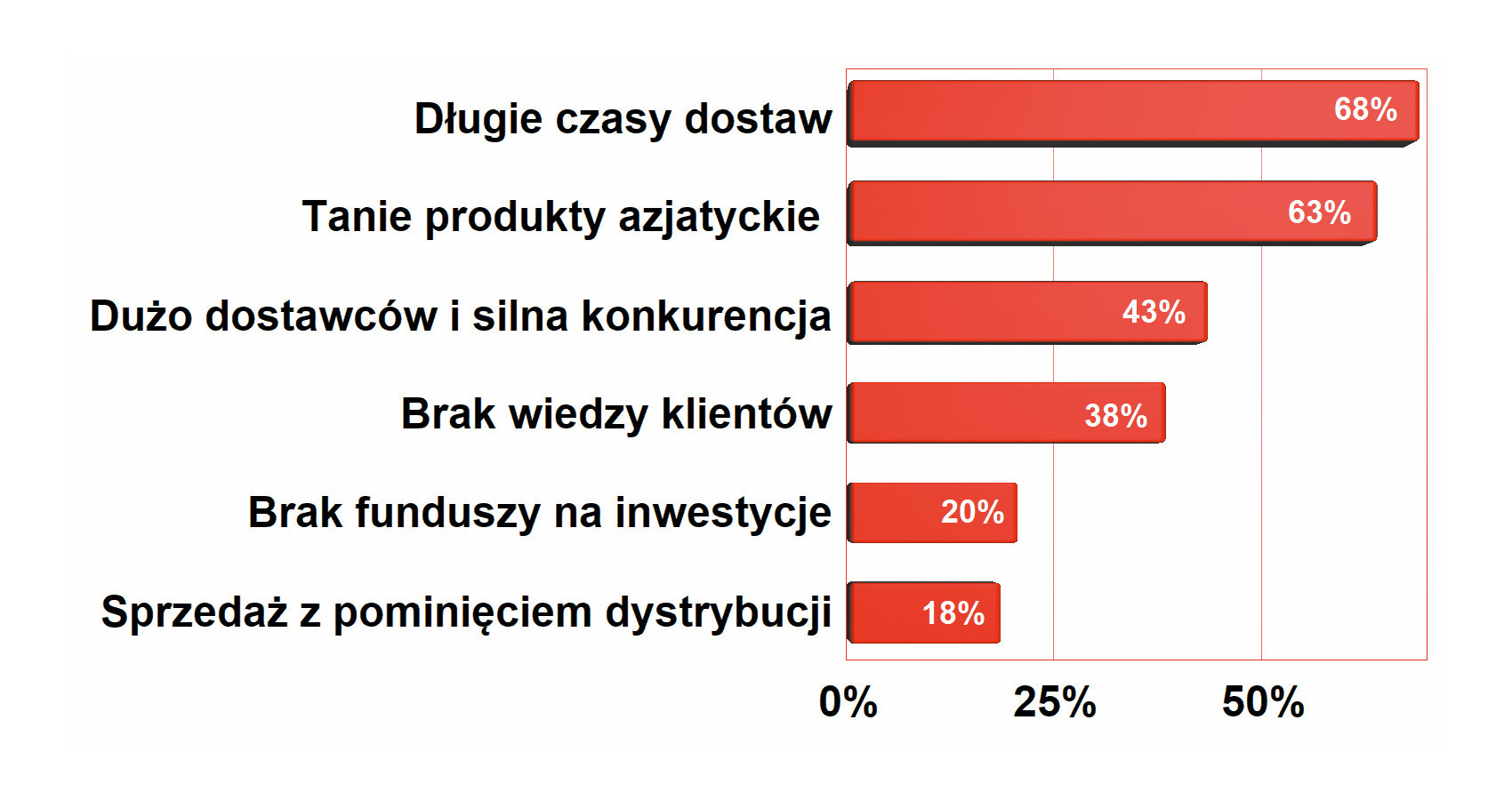

Pandemia wpływa na łańcuch dostaw komponentów elektronicznych a jej skutkiem są wydłużające się czasy dostaw, wzrost cen materiałów i podzespołów. Dotyczy to wielu grup produktowych, nie tylko elementów elektromechanicznych, bo zaopatrzenie w materiały i komponenty to wrażliwy na zakłócenia system naczyń połączonych i skomplikowanych zależności biznesowych.

Czasy dostaw się wydłużają, bo w ostatnich miesiącach popyt na wiele grup produktowych się zwiększył. Po okresie przymusowej bezczynności i siedzenia w zamknięciu wiele firm elektronicznych oczekuje, że niedługo rynek się ożywi, pandemia odpuści i konsumenci żwawiej ruszą na zakupy. Do tego trzeba się przygotować, m.in. produkując, realizując projekty i uruchamiając nowe pomysły przygotowywane w czasie, gdy można było siedzieć przy komputerze i oprogramowaniu projektowym. Wraz z tymi działaniami poszły zamówienia i okazało się, że z ich realizacją jest kłopot. Część zakładów ograniczyła działalność, bo kadra chorowała, a dodatkowo nie było popytu. Inne fabryki przestawiły maszyny na inny asortyment, a jeszcze inne pozbyły się zapasów po to, aby uwolnić zamrożony kapitał. Do tego łańcuch dostaw musiał się zmierzyć z trudniejszą logistyką towarów na skutek ograniczeń w transporcie lotniczym, zamknięć granic i podobnymi problemami. Wiele takich drobnych rzeczy w końcu dało wzrost cen, bo pojawiły się kolejki, a ceny materiałów też się zwiększyły (tworzyw i metali). Sytuacja zapewne się ustabilizuje z czasem, ale na razie jest to dla rynku główny problem.