Takie możliwości zapewnia technologia połączeń hot bar, znana od lat, w której połączenie uzyskuje się za pomocą precyzyjnego docisku termody ("bar") do łączonych materiałów a następnie podgrzaniu styku ("hot"). Niestety termin hot bar nie ma w języku polskim odpowiednika.

Obudowana współczesnymi możliwościami pomiaru i kontroli ta technologia staje się dzisiaj narzędziem likwidującym wąskie gardła w produkcji zapewniając wygodę, szybkość i jakość połączeń.

Telekomunikacja, motoryzacja, medycyna, AGD czy lotnictwo - w każdej z tych dziedzin przemysłu są aplikacje, które wymagają zastosowania wewnętrznych połączeń elastycznymi taśmami FFC - Flexible Flat Cable, potocznie zwanymi fleksami lub też taśmami wielożyłowymi. Za pomocą taśm FFC łączone są płytki PCB między sobą jak również płytki PCB z wyświetlaczami. Do ich łączenia wykorzystuje się hot bar. W ten sposób można lutować też pojedyncze kable do PCB.

Podstawy technologii

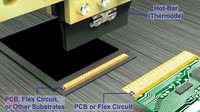

Główny element roboczy maszyny nazywany jest termodą (rys. 1). Jest on źródłem ciepła, które transferowane jest poprzez docisk do lutowanego złącza. Termoda zamontowana jest do głowicy poruszającej się w osi pionowej, a jej napęd realizowany jest pneumatycznie.

W stanie spoczynku zazwyczaj pozostaje ona zimna, a proces nagrzewania rozpoczyna się zaraz po tym, jak zostaje osiągnięta właściwa siła docisku do łączonych elementów.

Stosowane jest również wieloetapowe podgrzewanie termody według zdefiniowanych profili temperaturowych. Wysoka temperatura połączona z naciskiem powoduje stopienie się lutowia znajdującego się pomiędzy łączonymi elementami. Przebieg grzania i nacisku termody jest programowany i ściśle kontrolowany, bo wszystkie elementy są bardzo delikatne.

Po zakończeniu procesu łączenia termoda jest w kontrolowany sposób chłodzona i unoszona. Powierzchnia jej styku z detalami jest najczęściej jednowymiarową wstęgą, chociaż teoretycznie można realizować w ten sposób połączenia o bardziej złożonych kształtach.

Technologia hot bar spotykana jest najczęściej w trzech obszarach aplikacyjnych, z których każdy otrzymał własne nazewnictwo:

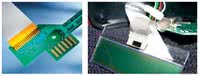

- hot bar soldering - połączenie taśmy FFC (lub przewodu wielożyłowego) z płytką PCB za pomocą lutowania (rys. 2). Podczas łączenia ciepło jest transferowane poprzez docisk termody do detalu, bezpośrednio lub częściej z wykorzystaniem separującej taśmy kaptonowej, zabezpieczającą przed zabrudzeniem topnikiem lub cyną. Z takim separatorem proces jest bardziej stabilny, a żywotność termody zwiększa się.

- heat seal bonding - w tej technologii na taśmie FFC naniesiona jest wstępnie warstwa kleju, który w trakcie podgrzewania ulega rozpływowi oraz przy dalszym wzroście temperatury usieciowaniu. W takim przypadku kluczowymi parametrami jest rozkład siły nacisku, precyzja wykonania termody oraz jej prowadzenia, a także jeszcze bardziej restrykcyjnie kontrolowany profil podgrzewania i chłodzenia tego elementu. Takie obostrzenia wynikają z małej grubości taśmy i najczęściej w takim przypadku znacznego zagęszczenia znajdujących się na niej punktów stykowych (padów). Heat seal bonding jest więc de facto klejeniem, a złącze elektryczne powstaje niejako "przy okazji". Dla ochrony termody stosuje się tutaj system przewijający ochronną taśmę silikonową, a do precyzyjnego ustawiania fleksów są używane kamery oraz specjalne precyzyjne uchwyty.

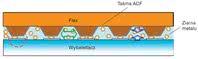

- ACF laminating - połączenie taśmy FFC z płytką PCB lub szklanym wyświetlaczem za pomocą taśmy ACF (Anisotropic Conductive Film) - rysunek 3. Jest to rozwiązanie dwuetapowe wymagające nałożenia taśmy klejowej zawierającej ziarna metalu, np. niklu a następnie jej laminowania. Wykonawca musi tutaj nałożyć taśmę na złącze, a potem wykonać w następnym kroku połączenie. Drugi krok jest podobny do technologii heat seal bonding. Technologia ACF oparta jest więc na połączeniu dwóch różnych materiałów klejem termoutwardzalnym z cząstkami przewodzącymi, dostarczonym osobno w formie taśmy.

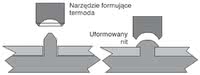

- hot bar staking - jest to formowanie główek nitów z tworzywa sztucznego ukształtowanych wstępnie w procesie wtrysku (rys. 4 i 5). To rozwiązanie jest pozostałością po starszych rozwiązaniach sprzed lat, gdy opisywane procesy były używane do łączenia elementów wykonanych z tworzyw termoplastycznych.

Podsumowanie

Urządzenia do łączenia za pomocą technologii hot-bar nie są już dziś zwykłą grzałką dociskaną za pomocą ręcznej dźwigni. Współczesny hot-bar to precyzyjna prasa, wyposażona w zawansowany system pomiaru temperatury i siły docisku.

Zapewnienie wysokiej jakości połączenia wymaga tutaj precyzyjnego zdefiniowania tzw. okna technologicznego, które często jest niewielkie. Ustawianie i konserwacja urządzenia wymaga zastosowania zawansowanych i specjalistycznych narzędzi, przez co utrzymanie w ruchu i serwis takich urządzeń wymaga zaangażowania wyszkolonego i świadomego swoich działań specjalisty.

Coraz częściej zachodzi konieczność automatyzacji procesu hot bar, co wiąże się z doposażeniem maszyn w obrotowe stoliki z kilkoma stanowiskami, na których wykonywane są różne operacje, np. nakładanie fluxu, czy też zgrzewanie najpierw jednego końca fleksa a później drugiego. Istnieje też możliwość integracji technologii hot-bar na maszynach typu in-line.

zdjęcie tytułowe: Urządzenie hot bar Nordson DIMA C-Prime

Cezary Tomczyk

Grzegorz Szypulski

AMB Technic

www.amb.pl