W standardowym procesie produkcji lutowanie komponentów przewlekanych odbywa się na tzw. fali. Ze względu na bardzo dużą wydajność tych maszyn, jest to operacja kosztowna: wymaga skomplikowanych przenośników (carrier) wykonywanych z drogich materiałów. Przenośniki muszą też być indywidualnie wykonywane do każdej aplikacji, która będzie poddana procesowi lutowania na fali.

Ze względu na rosnącą miniaturyzację, stosowany jest również proces lutowania selektywnego, w którym wyprowadzenia komponentów montowanych technologią przewlekaną są ustawiane na wylocie wąskiej dyszy ze spoiwem, tak, aby lutowaniu zostały poddane tylko interesujące nas miejsca. Niestety proces ten jest znacznie wolniejszy i dużo bardziej skomplikowany niż lutowanie na fali.

Odpowiedzią są roboty do lutowania

W ostatnim czasie można zaobserwować, że udział robotów w produkcji elektroniki szybko wzrasta. To zapewne dlatego, że nie są to już specjalizowane maszyny tworzone na zamówienie i wykorzystywane w produkcji półprzewodników lub wyświetlaczy, ale seryjne roboty typu SCARA lub jednostki 6-osiowe, adaptowane do zadań wcześniej wykonywanych ręcznie w trakcie produkcji pakietów elektronicznych.

Wychodząc naprzeciw oczekiwaniom klientów związanym z ciągłą redukcją kosztów produkcji oraz zwiększaniem jej jakości i wydajności, firma Renex postanowiła zbudować maszynę do selektywnego lutowania elementów przewlekanych z wykorzystaniem robota typu SCARA firmy Omron.

Podstawowym założeniem projektu było niewykorzystywanie drogich komponentów wymaganych do budowy przenośników pakietów (carrier) używanych w procesie lutowania, uproszczenie procesu lutowania w stosunku do lutowania selektywnego oraz możliwość włączenia urządzeń do pracy w liniach produkcyjnych, opartych o transport krawędziowy, bardzo popularny w produkcji SMT. Dzięki doświadczeniu, jakim dysponuje Renex oraz współpracy z firmą Omron - jednym z najlepszych dostawców robotów typu SCARA na polskim rynku - takie zadanie udało się zrealizować.

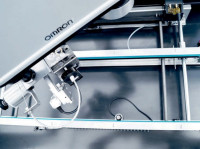

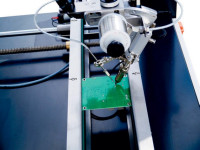

W II kwartale 2016 Renex włączy do oferty zrobotyzowaną stację do lutowania elementów przewlekanych. Urządzenie bazuje na ramie konstrukcyjnej oraz robocie typu SCARA serii R6YXGL firmy Omron. Na potrzeby urządzenia zostały zaprojektowane transport krawędziowy, głowica lutownicza, automatyczny podajnik drutu lutowniczego, stacja do czyszczenia grotów oraz generator indukcyjny do rączki lutowniczej. Projektanci zdecydowali się na lutowanie w technologii grzania indukcyjnego o mocy 150 W, a kolba ma dużą pojemność cieplną, co pozwala lutować za jej pomocą nawet bardzo duże pola masowe, z czym byłby problem przy użyciu klasycznych lutownic grzałkowych.

Automatyczny podajnik jest w stanie pracować z drutami lutowniczymi o średnicy od 0,5 do 1,5 mm, zarówno z rdzeniem z topnikiem, jak i bez niego. Sam podajnik w trakcie podawania spoiwa dokonuje jego perforacji na całej długości, co znacząco zmniejsza zjawisko związane z rozpryskami topnika i spoiwa w momencie kontaktu z rozgrzanym grotem.

Urządzenie jest wyposażone w transport krawędziowy oraz interfejs SMEMA, zgodny z wytycznymi IPC (IPCSMEMA-9851). W związku z powyższym, można zestawić ze sobą kilka urządzeń, jeśli aplikacja wymaga zastosowania więcej niż jednego grotu lub użyć stacji załadowczych (loader) i rozładowczych (unloader) w celu zautomatyzowania podawania detali do maszyny.

O całość procesu dba sterownik PLC, który steruje wszystkimi urządzeniami pomocniczymi, takimi jak transport, generator lutownicy, podajnik drutu, stacja do czyszczenia grotów oraz prezentuje bieżący stan maszyny zarówno na 7-calowym panelu operatorskim firmy Omron z serii NB, jak i za pomocą wieży sygnalizacyjnej Patlite LME.

Za bezpieczeństwo obsługi odpowiada przekaźnik programowalny zgodny z dyrektywą maszynową, realizujący niezależnie wszystkie funkcje bezpieczeństwa wykorzystane w maszynie. Do szybkiego programowania można użyć plików Gerber zawierających projekt płytki, na podstawie którego wskazuje się punkty lutownicze lub można wykorzystać metodę wskazywania punktów na pierwszej płytce i programowanie ich pozycji w robocie. Do programowania wykorzystywany jest pecet z odpowiednią dla maszyny aplikacją, połączony z urządzeniem przez Ethernet. Sam robot nie wymaga komputera PC do pracy i po zaprogramowaniu realizuje proces samodzielnie.

Rozwój produktu i możliwość testów

Roboty będą dalej rozwijane zgodnie z sugestiami klientów i integratorów pracujących w przemyśle elektronicznym. Partnerstwo nawiązane z firmą Omron, a co za tym idzie uzyskanie wsparcia inżynierów działu aplikacyjnego pozwoliło na szybką realizację projektu. Sukces urządzenia i dobre przyjęcie przez pierwszych klientów, którzy brali udział w testach maszyny, na pewno pociągnie za sobą pogłębienie współpracy z firmą Omron przy kolejnych projektach.

Powyższy opis i charakterystyka robotów pozwala jedynie pokrótce poznać możliwości tych urządzeń produkcyjnych. Porównanie możliwości urządzeń w warunkach hali produkcyjnej (demoroom) daje podstawę do podjęcia rzeczowych decyzji. Możliwość przeprowadzenia testów na aplikacjach dostarczonych przez klienta na pewno dostarczy sporo informacji. Jednocześnie zapraszamy do kontaktu z firmą Renex w zakresie współpracy przy rozwoju maszyny oraz projektów wdrożeń.

Renex

www.renex.com.pl