Idealny przełącznik

Idealny przełącznik mocy do takich zastosowań powinien charakteryzować się następującymi właściwościami. Po pierwsze, powinien umożliwiać przełączanie prądów o wysokim napięciu i dużym natężeniu, czyli mieć małe straty mocy w czasie przewodzenia i upływność w stanie odcięcia. Po drugie, ważne jest to, aby proces załączania odbywał się jak najszybciej, dzięki czemu straty związane z przełączaniem (komutacyjne) i wiążące się z tym stany nieustalone nie powodowały dodatkowych strat mocy, oscylacji pasożytniczych i innych zakłóceń.

Szybkie przełączanie jest też kluczowym czynnikiem w układach impulsowej regulacji mocy, gdyż pozwala na wykorzystanie elementów indukcyjnych o mniejszej wielkości, a więc na miniaturyzację. To samo dotyczy radiatorów o małej objętości, które przy dużej sprawności energetycznej przestają decydować o masie i koszcie urządzeń lub o tym, czy ich chłodzenie będzie wymuszone, czy też wystarczy konwekcyjne.

Ostatni czynnik determinujący jakość przełącznika to wymagana moc sterująca. Powinna być możliwie najmniejsza, gdyż ma to wpływ na sprawność energetyczną całego układu, na stopień rozbudowania i komplikacji układu sterującego (drivera) oraz na to, z jaką maksymalną szybkością będzie można sterować przełącznikiem. Wiele układów mostkowych wymaga użycia nawet sześciu przełączników tranzystorowych, przez co sumarycznie ten parametr ma duże znaczenie, zwłaszcza w aplikacjach o małej i średniej mocy wyjściowej.

Krzemowe IGBT i MOSFET-y

![]() Z opisanych powodów w elektronice mocy wykorzystuje się w zasadzie tylko tranzystory MOSFET i IGBT. Tranzystory bipolarne przegrywają z nimi w zakresie wymaganej mocy sterującej, która jest za duża, bo ich wzmocnienie prądowe (h21e) przy dużym obciążeniu jest niewielkie.

Z opisanych powodów w elektronice mocy wykorzystuje się w zasadzie tylko tranzystory MOSFET i IGBT. Tranzystory bipolarne przegrywają z nimi w zakresie wymaganej mocy sterującej, która jest za duża, bo ich wzmocnienie prądowe (h21e) przy dużym obciążeniu jest niewielkie.

Tranzystory MOSFET mają bardzo małe straty związanie z przewodzeniem, a więc niską rezystancję kanału w stanie włączenia dla wersji o małym napięciu znamionowym (do ok. 50 V). W elementach na wyższe napięcia, do 800 V, rezystancja kanału w stanie przewodzenia jest już niestety znacząco wyższa. Stąd najczęściej MOSFET-y są stosowane w obwodach niskonapięciowych, a w tych zasilanych z wyprostowanego napięcia sieci używane są jedynie w aplikacjach małej i średniej mocy wyjściowej.

Z kolei tranzystory IGBT są domeną aplikacji o wyższym napięciu zasilania, gdyż zawarty w ich strukturze tranzystor bipolarny jako element wyjściowy ma przy dużych prądach obciążenia i wysokich napięciach znamionowych lepsze parametry związane ze stratami na przewodzenie (niewielkie napięcie nasycenia).

Oba wymienione typy elementów od strony wejścia, czyli bramki, wyglądają podobnie i wymagają zbliżonego funkcjonalnie układu sterowania. Izolowana bramka sterująca od strony elektrycznej jest kondensatorem, wymagającym szybkiego ładowania i rozładowywania prądem o dużym natężeniu z układu drivera. Im tranzystor ma większą obciążalność prądową, tym pojemność wejściowa bramki jest większa i wymagania dotyczące wydajności drivera też rosną. Jest to problem zwłaszcza w elementach MOSFET.

SiC i GaN zmieniają energoelektronikę

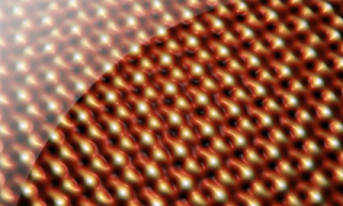

Na rynku są jeszcze tranzystory MOSFET (i w ograniczonym zakresie też IGBT) wykonane z węglika krzemu (SiC) oraz z azotku galu (GaN). Rozwiązania te zapewniają przede wszystkim większą szybkość działania, a w mniejszym stopniu także wyższą temperaturę dopuszczalną. Typowo MOSFET SiC jest w stanie pracować na trzykrotnie większej częstotliwości w analogicznych warunkach w porównaniu do krzemowego IGBT.

Jest to komponent, który pozwalają utrzymać w ryzach straty mocy przy częstotliwościach rzędu 300 kHz, prądach 100 A, a więc tam, gdzie krzem się już "nie wyrabia". SiC pozwala też na działanie z wysokim napięciem przewyższającym 1 kV przy niskiej RDS(ON) poniżej 100 mΩ dla 1,2 kV.

Jeśli chodzi o tranzystory z azotku galu GaN, to oferują one jeszcze lepsze parametry w zakresie przełączania z dużą częstotliwością, nawet 1 MHz przy dużym poziomie mocy.

Parametry sterowania poszczególnych tranzystorów

Sterowanie krzemowym tranzystorem MOSFET i IGBT sprowadza się do jak najszybszego naładowania i rozładowania pojemności bramki. Wprawdzie do włączenia tranzystora wystarczy jej naładowanie do napięcia przewyższającego nieco napięcie progowe UGS(TH) wynoszące zwykle 3...4 V, niemniej dla zapewnienia pewności załączenia tranzystora, osiągnięcia pełnego nasycenia, konieczności ograniczenia wpływu oscylacji na pasożytniczych indukcyjnościach obwodu bramki i wpływu szeregowej rezystancji obwodu bramki, w praktyce driver powinien dostarczać napięcie +10...+20 V.

Odpowiedni zapas jest gwarancją krótkiego czasu przeładowania oraz tego, że pasożytnicze oscylacje oraz efekt Millera nie wyłączą na chwilę przypadkowo tranzystora w nieodpowiednim momencie. Fala dodatnia ładuje pojemność, dostarczając wymaganego ładunku QC, zwarcie bramki do masy (lub lepiej podanie napięcia o wartości ujemnej -10...-20 V) wyłącza tranzystor.

W większości układów zasilaczy lub sterowników silników, przetwornic wykorzystuje się mostkowe topologie stopnia mocy. Obojętnie, czy będzie to układ półmostkowy, pełnomostkowy, jednoczy trójfazowy, za każdym razem składa się on z dwóch grup tranzystorów przełączających (rys. 1).

Jedna (low side) ma źródła połączone z masą, co ułatwia sterowanie, ponieważ poziom odniesienia jest w tym przypadku stały. Druga grupa (high side) zawiera tranzystory górne, których dreny są połączone z dodatnią szyną zasilającą. Ich źródła dołączone są do wyjścia mostka, co oznacza, że napięcie odniesienia dla drivera tranzystorów górnych nie jest stałe i niestety nie jest to masa. Driver dla górnych tranzystorów musi zapewnić takie działanie, aby sygnał sterujący wytwarzany przez mikrokontroler lub sterownik PWM (dla którego poziomem odniesienia jest masa), został przekazany do tranzystora górnego, a więc pracował z pływającym poziomem odniesienia.

Rys. 2. Za efekt Millera odpowiedzialna jest pojemność pasożytnicza między bramką a kolektorem tranzystora mocy przenosząca ładunek z wyjścia do obwodu sterującego

Drugi problem dotyczy poziomów napięć. Dla tranzystorów dolnych załączający potencjał dodatni na bramce nie jest problemem i może być zrealizowany na kilka sposobów. Ale załączenie górnych tranzystorów wymaga podania na bramkę napięcia przewyższającego napięcie zasilania. Gdy górny tranzystor jest załączony, napięcie na jego źródle jest zbliżone do napięcia zasilającego, a wiadomo, że potencjał bramki musi być jeszcze wyższy o 10...15 V. Innymi słowy, driver dla tranzystorów górnych w układzie mostka musi na wyjściu dostarczać napięcia wyższego niż napięcie zasilające.

W przypadku tranzystorów SiC i GaN przedstawiona ogólna zasada dalej obowiązuje, niemniej zmieniają się wymagane poziomy napięć sterujących. W porównaniu do wersji krzemowej MOSFET SiC wymaga wyższego napięcia (+20 V) podawanego przez driver na bramkę, po to, aby zapewniona została minimalna wartość RDS(ON) i minimalne straty przewodzenia.

Z kolei dla zapewnienia szybkiego załączenia i wyłączenia tego elementu (minimalne straty na przełączaniu) wymagane jest podanie napięcia ujemnego na bramkę po to, aby jak najszybciej pozbyć się ładunku zgromadzonego w pojemności bramka-źródło. Niższa wewnętrzna rezystancja wewnętrzna bramki zapewnia szybsze usuwanie ładunku, a dzięki temu, że SiC jako materiał półprzewodnikowy bazuje na nośnikach większościowych ładunku, tranzystor ten nie ma charakterystycznego "ogona" na charakterystyce czasowej przy przełączaniu.

W przypadku tranzystorów z GaN różnicą jest to, że przy wyższych napięciach bramki pojawia się prąd bramki o wartości do 10...20 mA. Dopuszczalne napięcie sterujące UGS (-5 V...+6 V) jest tu mniejsze niż w MOSFET-ach, gdzie zazwyczaj wynosi ±15 V. Mniejsza jest ich pojemność wejściowa i mniejsze napięcie progowe UGS(TH) (typowo 1,4 V), przez to znacząco mniejszy jest ładunek niezbędny do przeładowania bramki - w praktyce oznacza to większą szybkość przełączania.

Rys. 3. Dodatkowy tranzystor (CLAMP) w układzie drivera zwiera w odpowiednim momencie bramkę tranzystora przełączającego, aby ograniczyć negatywny wpływ efektu Millera na proces przełączania

W każdym przypadku szybkie przełączanie tranzystora wymaga zapewnienia niskiej impedancji w obwodach wyjściowych drivera i bramki tranzystora, po to aby nie tylko skrócić czas przeładowywania pojemności wejściowej, ale także, aby ograniczyć wpływ pasożytniczych impedancji. Pojemność wejściowa tranzystora wraz z indukcyjnością ścieżek i komponentów tworzy obwody rezonansowe, a ich obecność manifestuje się oscylacjami nakładającymi się na przebiegi sterujące. Przerzuty napięcia mogą uszkodzić izolację bramki tranzystora MOSFET, a zapady chwilowo wyłączyć tranzystor w niekontrolowany sposób.

Warto jeszcze przypomnieć o istnieniu efektu Millera. Efekt ten odpowiedzialny jest za zakłócanie procesu przełączania tranzystora na skutek istnienia pasożytniczej pojemności bramka-dren (kolektor) CGC. Jest ona odpowiedzialna za przenikanie części napięcia wyjściowego (z drenu) na wejście (bramkę). Szybko narastające napięcie na drenie przenosi się przez CGD na bramkę, wywołując wzrost napięcia prowadzący do niekontrolowanego (fałszywego) załączenia tranzystora, a nawet do przebicia warstwy izolacyjnej chroniącej bramkę MOSFET-a (rys. 2).

Efekt Millera spowalnia też proces komutacji, gdyż ma charakter działania podobny do układu ujemnego sprzężenia zwrotnego. Wymusza to minimalizację wartości impedancji w obwodzie bramki oraz stosowanie driverów zawierających potrójne obwody sterujące, a więc z oddzielną ścieżką włączania i wyłączania tranzystora, a także dodatkowym zwarciem bramki dla uniknięcia negatywnego wpływu pojemności pasożytniczych tranzystora na przełączanie właśnie przez efekt Millera (rys. 3).

Drivery dla tranzystorów mocy

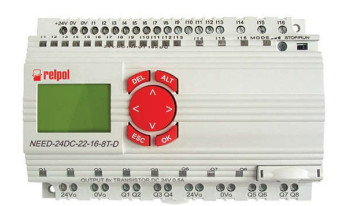

Układy sterowania tranzystorami mocy mają różną konstrukcję w zależności od wymaganych parametrów aplikacyjnych, takich jak wymagana szybkość przełączania, zajmowany obszar na płytce drukowanej, poziom napięcia zasilania i moc przełączana przez układ mostkowy i związana z tym liczba wykorzystywanych tranzystorów mocy oraz ich parametry. Istotne są też inne kryteria, takie jak wymóg zachowania izolacji galwanicznej między stopniem mocy a układem sterującym, współpraca z tranzystorami konkretnego typu itd.

Rodzaj wykorzystywanego układu drivera zależy też od preferencji konstruktora, jego wiedzy, doświadczenia zawodowego (wcześniejszych projektów) i oczywiście kosztu realizacji.

Największą popularność i potencjał mają rozwiązania przeznaczone do pracy w układach mostkowych zasilanych z sieci energetycznej, gdyż są one integralną częścią największej liczby wykorzystywanych aplikacji. Współpraca z siecią energetyczną w większości przypadków zakłada konieczność zachowania izolacji galwanicznej między wejściem drivera dołączonym do sterownika (PWM, mikrokontrolera) a stopnia mocy.

Izolacja odpowiada za bezpieczeństwo i rozwiązania, które nie zapewniają odpowiedniej ochrony, mają zdecydowanie mniejszy potencjał rynkowy. W ich przypadku część sterująca (a więc też przyciski i regulatory dostępne dla użytkownika) jest połączona z siecią i musi być chroniona przed dotykiem operatora. Z oczywistych przyczyn korzystniej jest mieć układ sterujący wydzielony z sieci energetycznej. Poza bezpieczeństwem pomaga to też w ograniczaniu zakłóceń. To, w jaki sposób zostanie zrealizowana izolacja galwaniczna, w dużej mierze determinuje właściwości drivera.

Historycznie najstarszą metodą jest wykorzystanie do sterowania tranzystorów mostka transformatora impulsowego małej mocy (rys. 4). Zawiera on jedno uzwojenie pierwotne dołączone do sterownika i od jednego do czterech uzwojeń wtórnych zasilających obwody bramek. Jeden transformator jest w stanie zapewnić izolację galwaniczną dla wszystkich tranzystorów układu pełnomostkowego dla sieci jednofazowej. Jest to rozwiązanie odporne na stany nieustalone i przeciążenia oraz zapewniające dobre warunki przełączania dla krzemowych tranzystorów IGBT i MOSFET. Jest to też bezsprzecznie prosty układ.

Wadą jest to, że transformator jest dość duży i kosztowny, co przeszkadza w aplikacjach małej i średniej mocy. Jest on podatny na wpływ temperatury i środowiska i wymaga zachowania wysokiej jakości (zalewanie, izolowanie). Kolejnym problemem jest to, że transformator impulsowy nie jest w stanie zapewnić komutacji z wysoką szybkością, bo z uwagi na duże wartości pasożytniczych reaktancji, sporą indukcyjność uzwojeń i właściwości materiału magnetycznego, realne aplikacje są ograniczone do kilkudziesięciu kiloherców. A to coraz częściej jest niestety dzisiaj barierą.

Co, jeśli nie transformator?

Kolejne pomysły konstrukcyjne bazują na zapewnieniu izolacji galwanicznej za pomocą bariery świetlnej (transoptor - rys. 5), sprzężenia pojemnościowego (rys. 6) lub sprzężenia indukcyjnego (mikrotransformator planarny zawarty wewnątrz chipu drivera) na drodze sygnałowej (rys. 7).

Rozwiązania takie mają układ elektroniczny podzielony na dwie części: jedna jest powiązana elektrycznie ze sterownikiem i jej zadaniem jest sterowanie diodą LED w transoptorze lub uzwojeniem pierwotnym mikrotransformatora, druga część obejmuje układ dołączony do tranzystorów kluczujących.

We wszystkich tych przypadkach elementy separujące obwody mają niewielkie rozmiary, są tanie i dają się łatwo integrować w chipie, nie zajmując miejsca. Niemniej transoptor jest rozwiązaniem za wolnym w stosunku do wymagań nowoczesnych rozwiązań bazujących na wysokich częstotliwościach kluczowania. Czasy narastania i opadania sygnałów są relatywnie duże, co jest skutkiem dużych pojemności własnych i w praktyce rozwiązania transoptorowe nadają się tylko do fotoprzekaźników.

Najlepsze parametry zapewnia izolacja galwaniczna z wykorzystaniem sprzężenia indukcyjnego lub pojemnościowego, opierająca się na dwóch mikrocewkach planarnych umieszczonych wewnątrz obudowy chipu lub mikrokondensatorach. Zintegrowanie zapewnia małe wymiary, bardzo małe reaktancje, dzięki czemu efekty pasożytnicze nie ograniczają znacznie pasma przenoszenia ani stromości zboczy.

Jednocześnie są to rozwiązania najtańsze, bo wbudowane do wewnątrz struktury scalonej. Układy z rysunku 6 i 7 są też najlepszym wyborem w rozbudowanych układach wielotranzystorowych, na przykład dla silników trójfazowych, gdzie w mostku pracuje 6 tranzystorów.

Zasilanie drivera

Od strony tranzystorów mocy wszystkie rozwiązania, poza wymienionym na początku transformatorem impulsowym, wymagają realizacji zasilania dla drivera. Sterowanie (zwłaszcza z dużą szybkością) wymaga sporej energii niezbędnej do przeładowywania pojemności bramki i tym samym budowy wydajnego zasilacza.

W przypadku tranzystorów dolnych (low side) realizacja zasilania dla drivera jest prostsza, bo jego masa jest jednocześnie masą stopnia mocy i w układach nisko- i średnionapięciowych nie trzeba dokonywać specjalnych zabiegów układowych. Dla tranzystorów górnych konieczne jest dodatkowe źródło, bo masa drivera nie pokrywa się z ujemnym biegunem zasilania (masą stopnia mocy) oraz jak wspomniano napięcie sterujące przekracza wartość napięcia zasilającego o kilkanaście woltów.

W tym przypadku stosowane są dwa rozwiązania. Pierwszy to zasilacz w postaci dodatkowego izolowanego konwertera DC-DC małej mocy. Przetwarza on stałe napięcie zasilające (rzędu +315 V dla sieci 230 VAC) na wymagane przez driver zasilanie 15...20 V i o mocy niezbędnej do szybkiego przełączania tranzystora (z reguły kilka watów). Takie podejście ma same zalety od strony technicznej, a wadą jest oczywiście koszt i większa komplikacja układowa.

Drugi typ zasilacza bazuje na układzie bootstrapu. Pod tą nazwą kryje się dodatkowy prostownik zasilany z wyjścia przekształtnika, który poprzez diodę ładuje pomocniczy kondensator. Energia w nim zgromadzona jest wykorzystywana do zasilania drivera, a ponieważ ładowane następuje w każdym cyklu przełączania, wystarcza niewielka pojemność.

Rozwiązania z bootstrapem są charakterystyczne dla układów mniejszej mocy, bowiem nie da się w ten sposób zapewnić dużej wydajności prądowej przy jednoczesnym zapewnieniu trwałości układu sterownika (duże obciążenie kondensatora elektrolitycznego prądem impulsowym) (rys. 8).

Zabezpieczenia tranzystorów z punktu widzenia sterowania bramką

Od drivera tranzystora mocy wymagane jest przede wszystkim zapewnienie jakości procesu komutacji, a więc szybkości ładowania i rozładowywania pojemności bramki, pełne nasycenie i odcięcie oraz brak tzw. fałszywych załączeń spowodowanych na skutek oscylacji i efektu Millera. Poza tym najważniejszym zestawem kryteriów w praktyce liczy się też zdolność do ochrony stopnia mocy przed przeciążeniem.

Gdy napięcie wejściowe jest zbyt niskie, istnieje niebezpieczeństwo niepełnego nasycenia tranzystorów i pracy w zakresie liniowym. Z uwagi na wysokie straty mocy może to spowodować uszkodzenie elementów kluczujących, które nierzadko przy niskim napięciu zasilania przewodzą przez dłuższy czas i są dodatkowo bardziej narażone na przeciążenia. Dobry driver blokuje pracę, gdy zasilanie jest za małe i sygnalizuje to do hosta.

Podobnie jest ze zbyt dużym napięciem, które grozi przebiciem struktur tranzystorów mocy. Brak zezwolenia na przełączanie jest w stanie zapobiec fatalnej w skutkach awarii, gdyż szczytowe napięcia na tranzystorach podczas pracy znacznie przewyższają napięcie zasilania.

Wiele układów driverów dostępnych na rynku realizuje też kontrolę prądu płynącego przez tranzystory mocy po to, aby błyskawicznie (w ramach jednego cyklu przełączania) wyłączyć tranzystor, gdy nastąpi zwarcie. Inne metody kontroli prądu, np. za pomocą sterownika PWM znajdującego się za barierą galwaniczną, są niestety za wolne i nie gwarantują skutecznej ochrony. Sygnał proporcjonalny do wartości prądu trzeba tam przesłać przez barierę galwaniczną, co uniemożliwia natychmiastową reakcję. Stąd efektywne zabezpieczenie zwarciowe musi być realizowane na poziomie drivera.

Sterowniki scalone

Na rynku jest wiele scalonych sterowników przeznaczonych do współpracy z tranzystorami MOSFET i IGBT, które realizują w jednym chipie cały driver, wraz z obwodami izolacji i ochronnymi. Z reguły do zasilania wykorzystują one układ bootstrapu. Jest to wygodne rozwiązanie i zapewniające dobre parametry użytkowe w mało wymagających aplikacjach, a więc dla rozwiązań małej i średniej mocy, pracujących z niedużą częstotliwością przełączania, do kilkudziesięciu kiloherców.

Niemniej ważnym ograniczeniem tych rozwiązań jest to, że przeznaczone są do pracy w układach zasilanych wyprostowanym napięciem sieci energetycznej, często tylko jednofazowej, a więc napięciem do ok. 350 V. Zamyka to możliwość ich aplikacji w transporcie szynowym, kolei, lotnictwie i innych obszarach profesjonalnych, gdzie napięcia zasilania są wyższe. Ogranicza to też możliwość wykorzystania dla sterowania tranzystorami SiC, które naturalnie przeznaczone są do aplikacji wysokonapięciowych. Innymi słowy, wygodny i popularny układ bootstrapu ma zastosowanie poza obszarem energoelektroniki.

Wymagania w stosunku do drivera dotyczą też ograniczenia wpływu efektu Millera na pracę przełączników. Z jednej strony polega to na minimalizacji impedancji elementów w obwodzie bramki, po to, aby ładunek przenoszony pojemnością bramka-dren miał jak najmniejszy wpływ na napięcie sterujące. Cenny jest też układ aktywnego kasowania efektu Millera za pomocą specjalnego obwodu z dodatkowym tranzystorem.

Semicon

www.semicon.com.pl