Wykorzystanie wbudowanego kondensatora

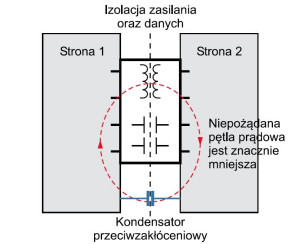

Rys. 7. Kondensator przeciwzakłóceniowy łączący szeregowo izolowane galwanicznie obszary ogranicza rozmiar pętli prądowej

Jednym ze sposobów minimalizacji rozmiarów pętli prądowej obejmującej izolowane galwanicznie obszary płytki (będącej główną przyczyną niepożądanej emisji elektromagnetycznej) jest umieszczenie kondensatora łączącego oba te obszary w bliskim sąsiedztwie izolatora cyfrowego (rys. 7).

Do tego celu najlepiej nadają się kondensatory przeciwzakłóceniowe - najczęściej wykorzystuje się elementy klasy Y2 (napięcie nominalne w zakresie 150-250 V). Niestety kondensator umieszczony na płytce PCB oprócz nominalnej wartości pojemności ma również pasożytniczą indukcyjność (pochodzącą zarówno od samego kondensatora, jak i jego wyprowadzeń), która znacząco ogranicza jego użyteczność w przypadku sygnałów o wyższych częstotliwościach (rzędu kilkuset MHz).

Alternatywnym rozwiązaniem, charakteryzującym się znacznie niższą wartością indukcyjności pasożytniczej, jest uformowanie pojemności bezpośrednio na płytce PCB, z pomocą nakładających się na siebie wewnętrznych warstw płytki.

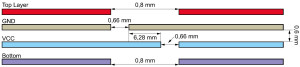

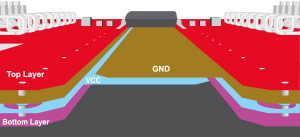

Na rysunku 8 przedstawiono praktyczny sposób realizacji tej koncepcji, na przykładzie płytki czterowarstwowej. Składa się ona z warstwy górnej (warstwa 1), masy (warstwa 2), zasilania (warstwa 3) oraz sygnałowej dolnej (warstwa 4).

Z powodu izolacji galwanicznej warstwy płytki podzielić można na dwie elektrycznie odseparowane grupy, połączone z dwoma różnymi uzwojeniami transformatora. Fragment obszaru warstwy zasilania (VCC1) pierwszej grupy nakłada się na część obszaru warstwy masy drugiej grupy (GND2).

Położone równolegle do siebie warstwy miedzi wraz ze znajdującym się pomiędzy nimi dielektrykiem (laminat FR4) tworzą kondensator płaski.

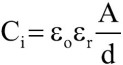

Pojemność tego kondensatora wyraża się wzorem:

|

gdzie εο to przenikalność elektromagnetyczna próżni (8,854 pF/m), εr to względna przenikalność elektromagnetyczna dielektryka (4,2 dla laminatu FR4), A to powierzchnia okładek oraz d - odległość pomiędzy nimi. Przybliżona pojemność kondensatora z rysunku 8 (zgodnie z danymi z tabeli 1) wynosi 30 pF.

Odległości pomiędzy warstwami tworzącymi kondensator (będąca jednocześnie odległością pomiędzy jego okładkami) jest bardzo ważna z powodu konieczności spełnienia wymagań dotyczących izolacji elektrycznej systemu. Minimalna wartość tej odległości określana jest niekiedy w standardach opisujących wymagania dla danej klasy i typu urządzeń.

Podczas projektowania warto wykorzystać minimalną dozwoloną odległość, ponieważ pozwala to na uzyskanie większej pojemności. Przy określaniu odległości koniecznie trzeba jednak uwzględnić również możliwy zakres napięcia na okładkach kondensatora, aby zminimalizować ryzyko przebicia bariery izolacyjnej.

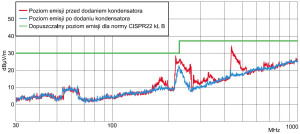

Rys. 10. Emisja elektromagnetyczna układu z izolatorem cyfrowym przed i po dodaniu wbudowanego kondensatora

Przykładowo, dla laminatu FR4 odległość 0,4 mm powinna być wystarczająca dla większości systemów o VRMS poniżej 300 V, zaś 0,6 mm dla systemów o VRMS w zakresie od 300 do 600 V. Warstwa dielektryka powinna być również odporna na działanie chwilowych skoków napięcia o amplitudzie przynajmniej kilkakrotnie przekraczającej wartość nominalną.

Przy tego typu analizie bez wątpienia należy uwzględnić wytrzymałość elektryczną izolatora, która w przypadku laminatu FR4 wynosi ok. 20 kV/mm.

Rysunek 10 obrazuje redukcję emisji elektromagnetycznej uzyskaną po zastosowaniu wbudowanego kondensatora o pojemności 30 pF - taki zabieg pozwolił na obniżenie emisji dla niektórych częstotliwości nawet o ok. 10 dB.

Oprócz określenia odpowiedniej odległości pomiędzy warstwami-okładkami kondensatora, szczególną uwagę należy zwrócić również na wygląd krawędzi płytki PCB w pobliżu kondensatora - różnica napięć powstająca na krawędziach może doprowadzić do odkształceń oraz pęknięć w strukturze płytki. Zaleca się zatem odsunięcie okładek kondensatora od krawędzi płytki oraz wygładzenie kątów na obwodzie poszczególnych warstw (rys. 12).