Wybór odpowiedniego uszczelnienia jest niezwykle istotny. Dodatkowo, kiedy urządzenie przeznaczone jest to pracy w surowym środowisku klimatycznym, wytypowanie optymalnego rozwiązania może okazać się bardzo trudne. Typowe uszczelki ekranujące EMI możemy podzielić na poniższe grupy:

- elastomerowe,

- piankowe,

- plecione,

- stykowe.

Uszczelnienia te charakteryzują się odmiennymi parametrami, z których najważniejsze to skuteczność ekranowania, zakres ochrony klimatycznej, temperatura pracy, sposób montażu i eksploatacji oraz żywotność. Poniższy artykuł omawia elastomerową uszczelkę przewodzącą przeznaczoną do aplikacji, gdzie wymagana jest wysoka skuteczność ekranowania oraz duży poziom szczelności środowiskowej.

Uszczelka elastomerowa

W suchym otoczeniu konstruktorzy nie muszą się martwić o korozję. Jednak gdy mamy do czynienia z ekstremalnym środowiskiem, ryzyko jej powstania jest bardzo realne. W rezultacie korozja powstała na styku powierzchni uszczelki i obudowy może doprowadzać do utraty szczelności elektromagnetycznej oraz klimatycznej. Istnieje kilka kroków, które możemy wykonać, aby ograniczyć ryzyko jej wystąpienia. Kluczowym z nich jest dobranie odpowiedniej uszczelki elektroprzewodzącej, co m.in. pozwoli na uniknięcie nadmiernej różnicy potencjałów elektrochemicznych. Różnica tych potencjałów nie powinna przekraczać 0,5 V dla aplikacji komercyjnych oraz 0,3 V dla aplikacji wojskowych. Często sama uszczelka EMC zabezpieczy urządzenie przed środowiskiem zewnętrznym. Należy jednak pamiętać, zwłaszcza kiedy urządzenie będzie pracować w wymagającym środowisku, aby uszczelka przewodząca nie miała z nim kontaktu. Stąd konieczność zastosowania drugiej ochrony w postaci nieprzewodzącej uszczelki klimatycznej. Idealnym rozwiązaniem jest element dwuczęściowy, która łączy w sobie obydwa te założenia.

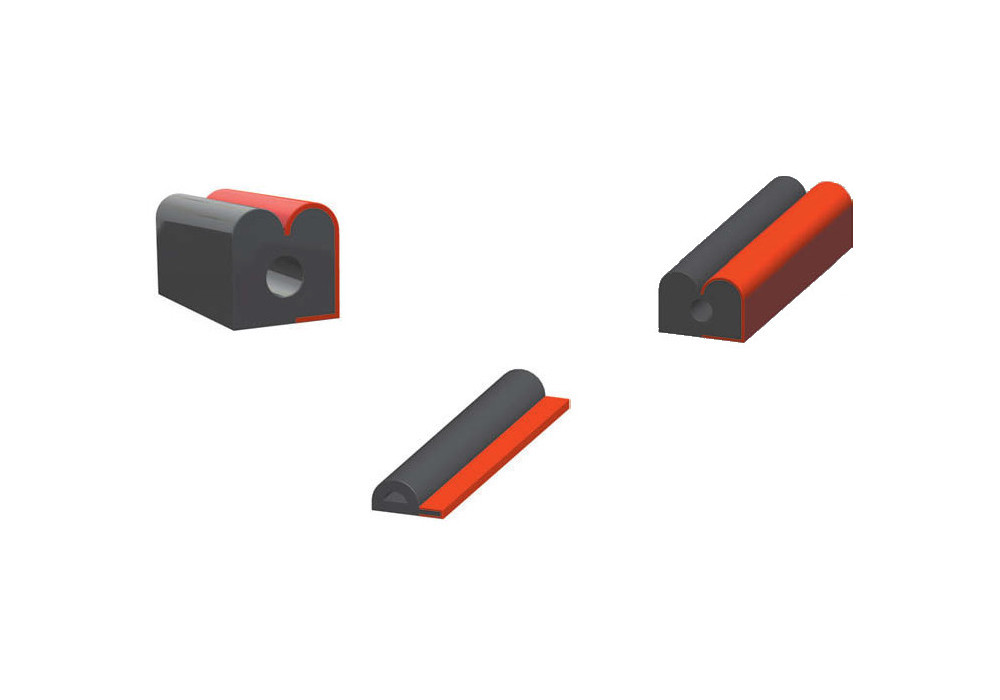

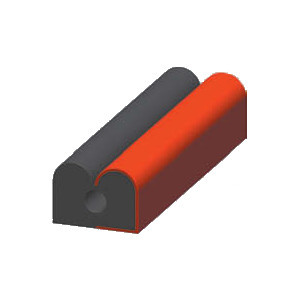

Uszczelki dwuczęściowe

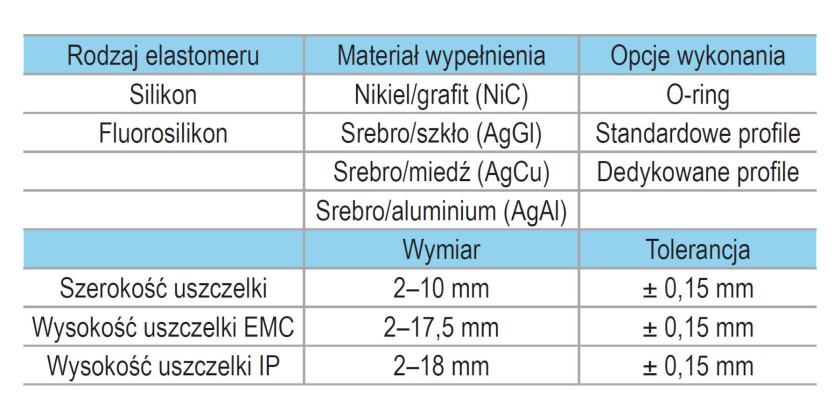

Dwuczęściowe uszczelki wytłaczane zapewniają dużą ochronę elektromagnetyczną oraz szczelność środowiskową dzięki swej "bliźniaczej" konstrukcji. Składają się z dwóch części: przewodzącej oraz nieprzewodzącej. Część przewodząca to silikon/fluorosilikon wypełniony przewodzącymi drobinkami. W zależności od wybranego wypełnienia przewodzącego, uszczelniania te zapewniają poziom ekranowania od 80 do 120 dB. Druga część to nieprzewodzące uszczelnienie środowiskowe, zapewniające szczelność klimatyczną na poziomie IP68. Obydwie części, dzięki precyzyjnej technologii wytłaczania, zostają połączone w jeden produkt. Ponadto, w przypadku zastosowania fluorosilikonu jako materiału bazowego uszczelnienie uzyskuje odporność na agresywne ciecze czy oleje.

Z punktu widzenia czysto ekonomicznego, jest to rozwiązanie tańsze niż użycie dwóch oddzielnych uszczelek. Pomijając aspekt samej konstrukcji, gdzie zastosowanie wersji dwuczęściowej niweluje konieczność wykonania dwóch rowków (jeden na uszczelkę EMI, drugi na klimatyczną), uszczelnienia te są mniej kosztowne z uwagi na zastosowanie mniejszej ilości droższego materiału przewodzącego – srebra.

ARIZO sp. z o.o.

tel. 13 438 38 80,

arizo@arizo.com.pl

www.arizo.com.pl