- Firma Arizo została założona w 2015 roku, a więc już na tyle dawno, że można Was traktować jako zweryfikowaną przez rynek. Niemniej skąd wziął się pomysł na to, aby zająć się działalnością związaną z kompatybilnością elektromagnetyczną?

Specjalistycznej firmy zajmującej się kompatybilnością elektromagnetyczną nie sposób prowadzić, nie mając wykształcenia, wiedzy oraz dostatecznie długiej praktyki zawodowej. Jesteśmy elektronikami i wcześniej pracowaliśmy w branżowych firmach handlowych, dzięki czemu wiedzieliśmy, które produkty na rynku są poszukiwane, perspektywiczne oraz gdzie kryją się niezagospodarowane nisze.

Zwykle jest tak, że powstanie firmy handlowej jest kolejnym krokiem do nawiązanego wcześniej kontaktu z producentem lub pierwszego zamówienia. W naszym przypadku było inaczej, bo firma powstała jako pierwszy efekt przemyśleń i chęci zajęcia się tematyką EMC na własny rachunek, a dopiero potem zaczęliśmy poszukiwanie partnerów i kontaktów dla biznesu.

Chcieliśmy wyróżniać się tym, że nie tylko będziemy w stanie dostarczać produkty, ale przede wszystkim doradzać klientom na temat, jakie rozwiązania w ich sytuacji są optymalne. Co więcej, nasze wsparcie z założenia miało nie bazować na wiedzy podręcznikowej, ale wynikać z 20-letniej pracy zawodowej i wcześniejszych realizacji wielu podobnych projektów.

Rozmowy z potencjalnymi klientami na materiały do EMC w tamtym okresie wskazywały, że na rynku były trudności z zaopatrzeniem w takie produkty w małych ilościach i z możliwie szybką dostawą, co sugerowało, że firma ukierunkowana na takie zagadnienia z lokalnym magazynem buforowym może się przebić. Takie kłopoty miało wiele działów R&D, działy zakupowe producentów specjalistycznych urządzeń, dla których czas oczekiwania zaczynający się od 8 tygodni i minimum zakupowe powyżej 250 euro były dużą barierą.

W działalności handlowej postawiliśmy zatem na elastyczność, możliwość szybkiego dostarczenia dowolnej ilości produktów, bez stawiania wymagań kwotowych. Dzięki lokalnemu magazynowi małe zamówienia i próbki chcieliśmy wysyłać od ręki, a zamówienia na większe ilości do produkcji realizować w czasie do 4 tygodni. Dopiero z tak sformułowanym pomysłem na biznes zaczęliśmy szukać producentów do współpracy.

- W jaki sposób udało Wam się przekonać producentów do współpracy?

Rozmowy prowadziliśmy głównie na zagranicznych targach branżowych i wbrew pozorom z nawiązaniem współpracy nie było wielkiego problemu. Na rynku jest niewielu specjalistów z tego obszaru, którzy znają zagadnienia od strony technicznej, produkty i mają kontakty z klientami. Wystarczyło przekonać przedstawicieli o determinacji i wiedzy, aby dostać szansę na współpracę i tak się stało.

Kompetencje techniczne, łatwość znalezienia wspólnego języka z kadrą inżynierską pracującą w działach badań i rozwoju, a przede wszystkim doświadczenie są w tej dziedzinie kluczowe. Dostawca taki jak my musi być pewien tego, co proponuje klientowi i nie może eksperymentować i uczyć się dopiero przy realizacji projektu. Oczywiście, gdy brakuje 100-procentowej pewności, trzeba mieć możliwość wsparcia się wiedzą producenta lub nawet włączenia jego inżynierów do wspólnej pracy.

- Jak rozwijaliście biznes w tamtym okresie?

Przez początkowe lata firma skupiała swoją działalność na zagadnieniach kompatybilności i na poszerzaniu bazy dostawców, aby mieć możliwie najbardziej kompleksową ofertę produktów. Nawiązywaliśmy bezpośrednie relacje z producentami, a pierwszym była niemiecka firma MTC Micro Tech Components, wytwarzająca m.in. przewodzące uszczelnienia piankowe i taśmy przewodzące. Potem doszła współpraca z P&P Technology, która wytwarza elastomery przewodzące, uszczelnienia plecione i ekranowane panele wentylacyjne. Te dwie firmy pokryły spektrum najbardziej popularnych materiałów z tego obszaru.

Wybieraliśmy pewne źródła zaopatrzenia, a więc preferowaliśmy firmy niemiecki i brytyjskie, które mają na rynku mocną pozycję w zakresie jakości i odrzucaliśmy z góry kontakty z firmami z Azji. Chodziło nam o zapewnienie niezawodnych produktów i powtarzalnych parametrów obojętnie, czy chodzi o próbki, czy serie produkcyjne. Niewielka i młoda stażem firma na rynku nie może pozwolić sobie na żadne eksperymenty w zakresie jakości i byliśmy tego świadomi.

W drugim rzucie do materiałów doszły podzespoły, takie jak filtry przeciwzakłóceniowe a nawet klatki Faradaya. Oferta się znacznie poszerzyła, bo celem było posiadanie takiego stanu, który z punktu widzenia potrzeb rynku wydaje się kompletny. Dzięki temu, gdy pojawi się pytanie od klienta o produkt lub rozwiązanie jakiegoś problemu, to my już mamy od lat wypróbowane źródło zaopatrzenia. Inaczej mogłoby to być źródło sporych problemów, bo niestety często się zdarza, że próbki, pierwsze zamówienia wyglądają rewelacyjnie, a potem okazuje się, że jakość większych wolumenów pozostawia wiele do życzenia. Stąd też nie szukamy tanich okazyjnych dostawców w Azji, bo wówczas to podejście do biznesu nie mogłoby zostać wdrożone w życie, a jakość byłaby loterią. Kompleksowa oferta produktów pozwala też na lepsze postrzeganie firmy, która rozwiązuje różne problemy, nie tylko te proste, popularne i najczęściej pojawiające się w ramach współpracy.

- Czy prowadzicie lokalny magazyn, jakie ma on znaczenie w Waszym przypadku?

Lokalny magazyn ma w naszym przypadku bardzo duże znaczenie, gdyż wielu klientów potrzebuje często przetestować jakąś koncepcję, wypróbować czy to, co wydaje się słuszne w rozważaniach teoretycznych, potwierdza się w praktyce. Inżynierowie mają też często do rozwiązania jakiś problem na 5 minut przed wysyłką produktu. W takim przypadku możliwość wysłania towaru od ręki jest kluczowa. Dodatkowo jest spora szansa, że gdy te próbki okażą się przydatne, zostaną one wciągnięte do specyfikacji i staną się bazą dla kolejnych zamówień.

- Czy jesteście bardziej firmą handlową, czy też integratorem realizującym projekty?

Nie jesteśmy firmą dużą, bardziej pasowałoby określenie, że jest to firma rodzinna. Tworzą ją cztery osoby, co dla niszowego dostawcy i wielkości naszego rynku postrzegam jako wartość adekwatną. Około 70% przynoszą nam produkty EMC, za 20% sprzedaży odpowiadają materiały termoprzewodzące, a reszta to podzespoły. Te procenty w podziale pokazują dokładnie, że w tematyce EMC jesteśmy najbardziej zaangażowani. Poza tym w zakresie podzespołów rynek krajowy jest mocno obsadzony przez firmy i dla takich firm jak nasza zostają do zagospodarowania jedynie niewielkie nisze.

W przeważającej części jesteśmy firmą handlową, ale czasem uczestniczymy w większych projektach razem z większą liczbą zaangażowanych podmiotów, odpowiadając za jakiś wydzielony fragment.

- W jakich branżach jesteście aktywni?

Kompatybilność elektromagnetyczna jest dziedziną, która dotyka dzisiaj każdej branży techniki. Ale w zakresie materiałów ekranujących, pochłaniających i podobnych znaczącym klientem są firmy pracujące na rzecz wojska. Drugą ważną grupę klientów tworzy medycyna, bo naturalne jest, że w obu tych przypadkach EMC ma znaczenie krytyczne. Są to też odbiorcy kupujący elementy infrastruktury technicznej, takie jak wspomniane wcześniej klatki Faradaya. Trzeci ważny segment to motoryzacja, która w przyszłości wraz z rozwojem transportu elektrycznego powinna jeszcze bardziej zyskiwać na znaczeniu. W ostatnich latach dostrzegalne jest powiększające się znaczenie branży przemysłowej, telekomunikacyjnej, a nawet konsumenckiej, bo rośnie znaczenie ogólnej jakości. Ale ta ostatnia grupa to nie są znaczący odbiorcy, bo w ich przypadku duża część zapewnienia kompatybilności realizowana jest na etapie projektowania.

W kolejnych latach oczekujemy, że zagadnienia EMC będą jeszcze bardziej zyskiwać na znaczeniu, bo poza spełnieniem wymagań prawnych na emisję i odporność, zapewnieniem wysokiej jakości produktów, do głosu dojdą także aspekty bezpieczeństwa, ochrony informacji i zabezpieczenie przed celowymi atakami na infrastrukturę teleinformatyczną.

- Poza materiałami do EMC sprzedajecie też produkty antystatyczne, przełączniki sygnałów w.cz., przewody. Czy można tu znaleźć jakiś wspólny mianownik?

W przypadku kabli, przewodów i materiałów do ich ochrony mechanicznej oraz termicznej na zajęcie się takimi zagadnieniami nakierowali nas klienci, który wskazywali nam takie wąskie i nieobsadzone nisze, licząc, że my się nimi zajmiemy, a oni będą mogli kupować takie produkty bez kłopotu w ramach pojedynczego zamówienia.

W przypadku materiałów termoprzewodzących było inaczej. Są one wytwarzanie przez producenta, z którym współpracujemy w ramach EMC i ponieważ współpraca się dobrze układała, zaproponowali nam poszerzenie zakresu działań. W efekcie produkty do zarządzania ciepłem stały się oddzielnym pionem biznesowym.

Wspólnym mianownikiem jest to, że są to specjalistyczne produkty, wymagające zapewnienia dużej wartości dodanej i wsparcia technicznego, które praktycznie wyklucza sprzedaż z półki.

- Współczesna technika szybko się zmienia - jak to oddziałuje na wsparcie techniczne?

Stale pogłębiamy wiedzę, uczestnicząc w szkoleniach producentów. Kiedyś były to spotkania osobiste, teraz w pandemii spotykamy się online, ale ich celem jest to aby lepiej doradzać klientom. W zakresie EMC znalezienie balansu między kosztami a parametrami jest bardzo istotne, bo ceny tych produktów wahają się w bardzo szerokim zakresie i łatwo można przesadzić, a cena zawsze była i będzie ważnym wyznacznikiem biznesu.

Z upływem lat i z każdym kolejnym projektem nasze wsparcie jest lepsze, bo wiemy, co się sprawdziło, a co nie dało dobrych rezultatów w podobnych warunkach. To samo dotyczy możliwości aplikacyjnych materiałów, np. użycia ich w trudnych warunkach środowiskowych. Jeśli nasi klienci stosują dany produkt od lat w sprzęcie narażonym na wysokie temperatury i nie mają z nim problemów, to jest to doskonała wskazówka, aby zaproponować ten produkt nowemu klientowi, gdy temperatura będzie dla niego istotna. Tak to działa i podejście to się sprawdza, a zdobycie takiej praktycznej wiedzy w inny sposób nie jest łatwe. Jest to też punkt wyjścia do proponowania rozwiązań optymalnych, więc niekoniecznie najbardziej zaawansowanych, bo te są drogie, ale takich, które zadziałają i nie zrujnują budżetu.

- Czy obsługujecie tylko rynek polski?

Działamy tylko w Polsce z kilku powodów. Po pierwsze, umowy z producentami ograniczają naszą aktywność do Polski, bo w krajach sąsiednich działają inne lokalne firmy będące przedstawicielami naszych partnerów. W przypadku, gdy takich ograniczeń nie ma, okazuje się, że zapewnienie wysokiej jakości wsparcia technicznego na obcym rynku wymaga znaczących inwestycji w kadrę, która doskonale zna lokalny język. To inwestycja, która dzisiaj by nam się nie zwróciła.

- Niektóre firmy dystrybucyjne z obszaru kompatybilności EMC, w tym materiałów ekranujących, próbują swoich sił na rynku jako producenci. Czy myślicie o rozwinięciu produkcji?

Jest to na pewno perspektywiczny kierunek rozwoju firmy, ale obecnie nie planujemy takich działań. Nie jesteśmy gotowi na to, aby być producentem, a poza tym taka decyzja musi być podbudowana jakimś produktem, na który można by postawić. To jest największa przeszkoda, bo rynek jest kompleksowo obsługiwany i asortyment produktów z sieci dystrybucji jest na tyle szeroki, że odpowiedź na pytanie, co mogłoby być produkowane, nie jest oczywista ani nawet prosta. Skupiamy się na działalności handlowej i na razie w niej upatrujemy swojego miejsca na rynku. W tym obszarze będziemy się rozwijać w najbliższych latach.

- Jakie perspektywy dla rozwoju biznesu widzicie na naszym rynku?

Kompatybilność przestała być udręką w ostatnich latach i stała się sposobem na zapewnienie wartości i jakości. Poza tym znaczenie kompatybilności elektromagnetycznej w kolejnych latach powinno rosnąć, bo urządzeń elektronicznych jest coraz więcej i pełnią one w naszym życiu coraz bardziej odpowiedzialne zadania. Urządzenia są coraz bardziej skomplikowane, zagrożenia bezpieczeństwa coraz bardziej realne, a świadomość problemów, jakie mogą się pojawić, też jest z roku na rok lepsza. Nawet biorąc pod uwagę, że konstruktorzy wiele problemów rozwiązują dzisiaj na etapie projektu i mają coraz lepszą aparaturę, dalej wydaje mi się, że szybki rozwój elektroniki zapewni nam dobre perspektywy rozwoju.

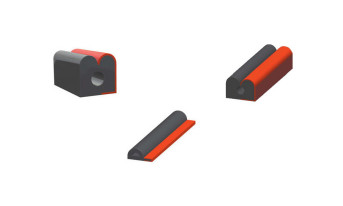

Pojawiają się też nowe otwarcia i produkty, jak na przykład ekranowane elektromagnetycznie pokrowce na urządzenia mobilne, a zapotrzebowanie pojawia się też w innych niż znane do tej pory branżach, np. w budownictwie przemysłowym, gdzie pomieszczenia ekranowane tworzy się na etapie budowy. Materiały ekranujące, w tym elastomery przewodzące, uszczelnienia piankowe, taśmy EMC oraz ekranowane szyby i panele wentylacyjne stanowią najpopularniejsze produkty. W nich czujemy się mocni.

Rozmawiał Robert Magdziak