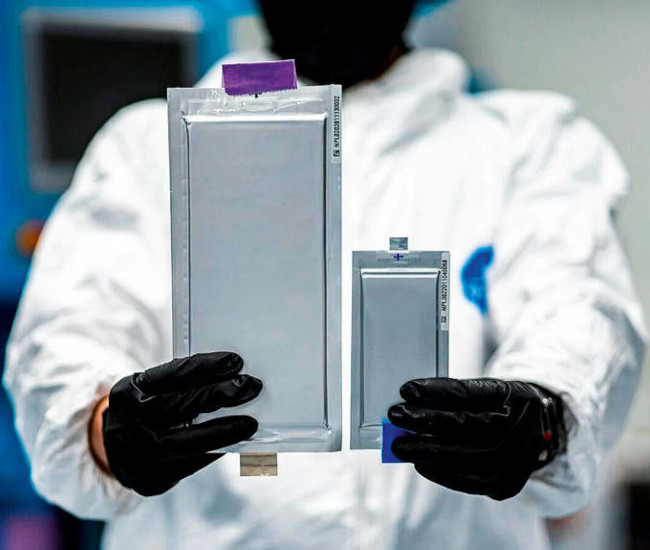

Z punktu widzenia projektantów pojazdów elektrycznych do kluczowych wskaźników efektywności ogniw akumulatorowych zaliczyć można ich napięcie wyjściowe, gęstość energii, moc wyjściową oraz oczekiwaną długość życia. Biorą pod uwagę wymienione parametry, jednym z najatrakcyjniejszych rodzajów dostępnych na rynku akumulatorów są układy wykonane w technologii Li-Ion (ogniwa litowo-jonowe).

Wykorzystanie akumulatorów Li-Ion wymaga stosowania odpowiednich układów sterowania. Zaprojektowanie tego typu obwodów w przypadku pojazdu elektrycznego stanowi pewne wyzwanie dla konstruktorów. Do poprawnego monitorowania pracy akumulatorów konieczna jest precyzyjna kontrola parametrów napięciowo-prądowych ogniwa, zarówno podczas procesu ich ładowania, jak i rozładowania. Uzyskanie odpowiedniej dokładności pomiaru w silnie zaszumionym środowisku, w którym występują w dodatku napięcia rzędu setek woltów, nie jest prostym zadaniem. Układ zarządzania pracą akumulatorów musi ponadto precyzyjnie monitorować temperaturę ogniw, a także realizować ważne funkcjonalności, takie jak balansowanie akumulatorów oraz kontrolę stanu ich naładowania. Jego podstawowym zadaniem pozostaje przy tym zapewnienie bezpiecznej pracy ogniwa, zgodnie z wymaganiami zawartymi w standardzie ISO 26262.

Zalety oraz wady ogniw litowo-jonowych

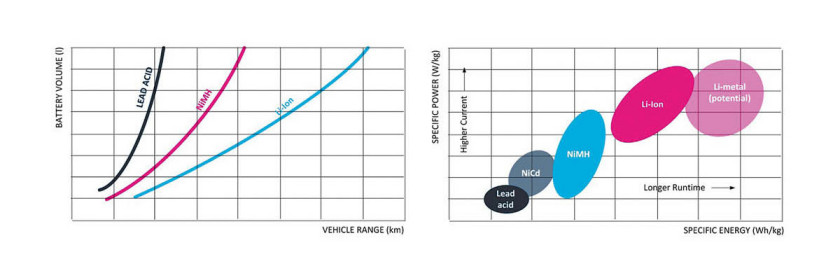

Gęstość energii (wyrażana jako ilość energii zgromadzonej w jednostce masy lub objętości) oraz stosunek mocy do masy to dwa wskaźniki najbardziej istotne przy ocenie efektywności oraz przydatności akumulatorów w pojazdach elektrycznych. Bezpośrednio przekładają się one na osiągi pojazdu, m.in. na jego zasięg, który rośnie wraz ze wzrostem pojemności baterii oraz spadkiem ich masy.

Na rysunku 1 przedstawiono porównanie charakterystyk różnych technologii wytwarzania akumulatorów pod kątem ich przydatności w pojazdach elektrycznych. Akumulatory litowo-jonowe są obecnie najbardziej korzystnym wyborem, ponieważ charakteryzują się najlepszą wartością gęstości energii oraz stosunku mocy do masy ogniwa. Układy tego typu mają jednak również wady, zaś najpoważniejszą z nich jest stosunkowo skomplikowany proces obsługi. Ładowanie tego typu ogniw wymaga stosowania precyzyjnych obwodów sterowania, w dodatku dość trudno precyzyjnie określić stopień ich naładowania w dowolnej chwili.

Ogniwa litowo-jonowe są nie tylko trudne w obsłudze, ale również dość niebezpieczne dla użytkowników. Niejednokrotnie awaria lub błędne sterowanie pracą tego elementu powodowało pożar całego urządzenia. Układy te są ponadto drogie, zarówno z powodu trudno dostępnych materiałów wykorzystywanych do ich produkcji, jak i stopnia złożoności koniecznych do zastosowania obwodów sterowania.

Charakterystyki ogniw Li-Ion

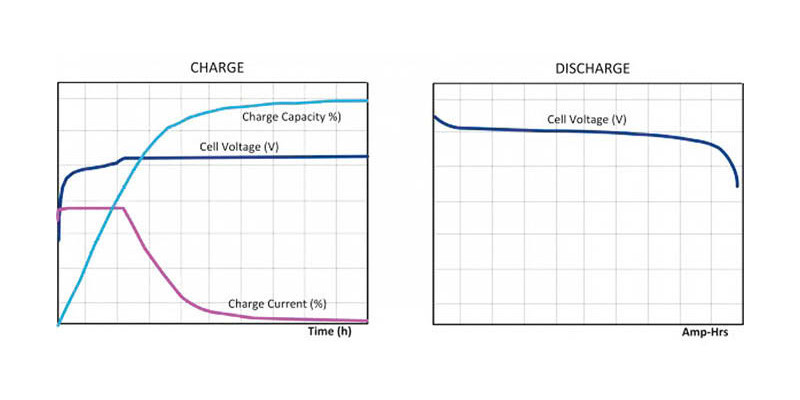

Na rysunku 2 przedstawiono charakterystyki ładowania oraz rozładowania typowych ogniw litowo-jonowych. Można zauważyć, że układy te charakteryzują się bardzo niewielką zmiennością napięcia wyjściowego w procesie rozładowywania, a także przez znakomitą większość czasu ładowania. Cecha ta jest bardzo atrakcyjna z punktu widzenia projektantów pojazdów elektrycznych, ponieważ ułatwia konstruowanie obwodów zasilania. Jednocześnie jest to duży kłopot podczas projektowania obwodów sterujących pracą tych ogniw.

Obwód sterowania pracą akumulatorów musi być zdolny do precyzyjnego określenia stopnia ich naładowania nie tylko ze względów bezpieczeństwa, ale także z powodu istotności tej informacji dla użytkownika pojazdu. Ilość ładunku zgromadzonego w źródle zasilania określa pozostały zasięg pojazdu, aktualne charakterystyki niosą zaś informację na temat stopnia zużycia ogniwa.

Charakterystyki ogniw zależą też od rodzaju materiałów, z jakich wykonane są ich elektrody. Maksymalne napięcie wyjściowe pojedynczego ogniwa Li-Ion wynosi od 3,8–4,2 V, w zależności od typu materiałów użytych do konstrukcji anody oraz katody. Ogniwo uznaje się za w pełni naładowane, jeśli prąd ładowania spadnie poniżej określonej wartości. Ogniwa litowo-jonowe ładuje się dwuetapowo – w pierwszym etapie za pomocą stałej wartości natężenia prądu ładowania, zaś w końcowej fazie za pomocą stałego napięcia ładowania.

Z punktu widzenia żywotności ogniw korzystne jest ładowanie ich do wartości mniejszej niż 100% maksymalnej pojemności. Końcowa faza ładowania negatywnie wpływa na znajdujący się wewnątrz ogniw elektrolit, obniżając ich żywotność. Ogniwa litowo-jonowe bardzo źle znoszą również przeładowanie, co może doprowadzić do ich całkowitego uszkodzenia. Projektant systemu zasilania musi uwzględnić wszystkie te czynniki i dokonać optymalnego wyboru, będącego kompromisem pomiędzy żywotnością ogniw, zasięgiem pojazdu, szybkością jego ładowania oraz poziomem bezpieczeństwa.

W procesie projektowania systemu zasilania opartego o ogniwach Li-Ion napotkać można więcej wyzwań oraz drobnych przeszkód. Pojedyncze ogniwa łączone są zazwyczaj w pakiety – szeregowe oraz równoległe połączenia pozwalające na zwiększenie napięcia wyjściowego oraz prądu zasilania. Taka konstrukcja znacząco komplikuje radzenie sobie z problemami związanymi z nadmiernym naładowaniem lub rozładowaniem pojedynczego ogniwa. Rozwiązaniem tej sytuacji jest implementacja w obwodzie sterującym funkcjonalności balansowania akumulatorów – możliwości wyrównywania stanu naładowania poszczególnych ogniw w pakiecie.

Bardzo istotne jest również monitorowanie temperatury poszczególnych ogniw. Znaczący i szybki wzrost temperatury któregoś z nich jest zazwyczaj oznaką uszkodzenia. Ogniwa litowo-jonowe niezbyt efektywnie ładują się ponadto w niskich temperaturach. Obwód sterujący powinien zatem mieć możliwość ogrzania pakietu w celu kompensacji tego efektu.

Nawet jeśli proces ładowania oraz rozładowania akumulatorów jest ściśle kontrolowany, wraz ze zmianami starzeniowymi oraz liczbą wykonanych cykli rozładowania i ładowania obniża się maksymalna pojemność ogniw. Aby zminimalizować związany z tym dyskomfort użytkowania pojazdu, obwód sterujący może dbać o spowolnienie tempa starzenia akumulatorów oraz maskować powstałe zmiany starzeniowe. Przykładowo, nowy akumulator może pracować w niepełnym zakresie naładowania (np. od 30% do 70%), co dodatkowo wydłuży jego czas życia. Wraz ze starzeniem się układu obwód sterowania stopniowo może zwiększać zakres pracy, dzięki czemu użytkownik znacznie słabiej odczuje spadek maksymalnego zasięgu pojazdu.

Układ sterowania pracą akumulatorów

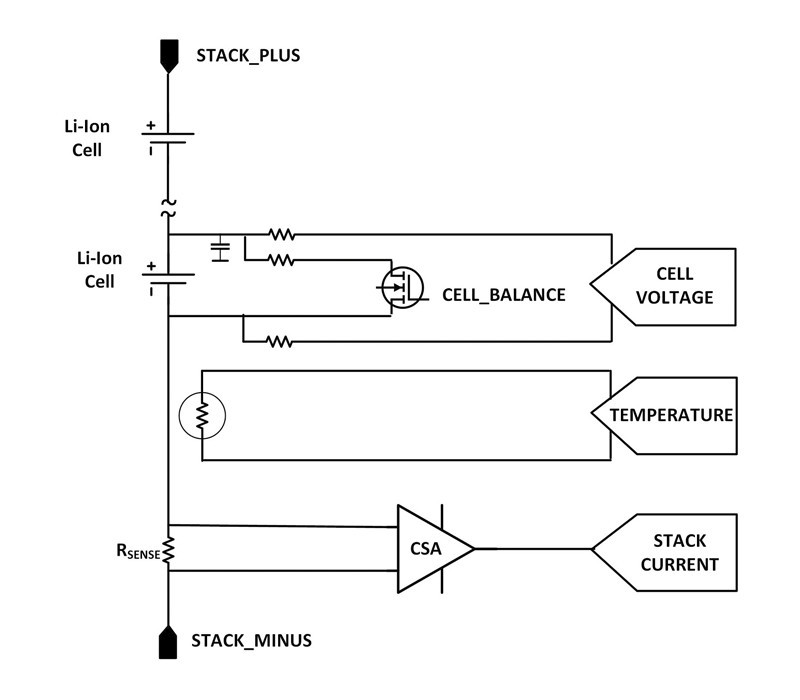

Typowy pakiet akumulatorów stosowany w pojeździe elektrycznym składa się z co najmniej kilkuset ogniw litowo- jonowych, połączonych ze sobą zarówno w konfiguracji szeregowej, jak i równoległej. Jak już wcześniej wspomniano, zarządzanie jego pracą wymaga wykorzystania obwodu, realizującego jednocześnie funkcje monitorowania, zabezpieczenia oraz sterowania. Obwód ten musi mieć zdolność do kontroli stanu oraz temperatury każdego pojedynczego ogniwa, a także dbać o ich balansowanie, czyli równomierny podział ładunku szeregowo połączonych ogniw.

Na rysunku 3 przedstawiono schemat układu pomiarowego monitorującego parametry pracy pojedynczego ogniwa. Szczególnie istotnym zagadnieniem jest wysoka precyzja pomiaru wartości napięcia oraz natężenia prądu, co wynika z bardzo niskiej zmienności tych parametrów w procesie rozładowywania oraz ładowania ogniwa. Niektóre obwody sterowania mają też zintegrowany w swojej strukturze licznik kulombów, czyli ilości ładunku elektrycznego, który przepłynął z oraz do akumulatorów. Pozwala to na dodatkową weryfikację stanu naładowania ogniwa oraz całego pakietu.

Ze względu na liczbę oraz wagę zadań stawianych układowi zarządzania pracą akumulatorów bardzo często korzysta się z gotowanych rozwiązań dostępnych na rynku w postaci dedykowanych układów scalonych. W sprzedaży znaleźć można wiele modeli tego typu sterowników, zdolnych kontrolować jednocześnie od kilku do kilkunastu ogniw.

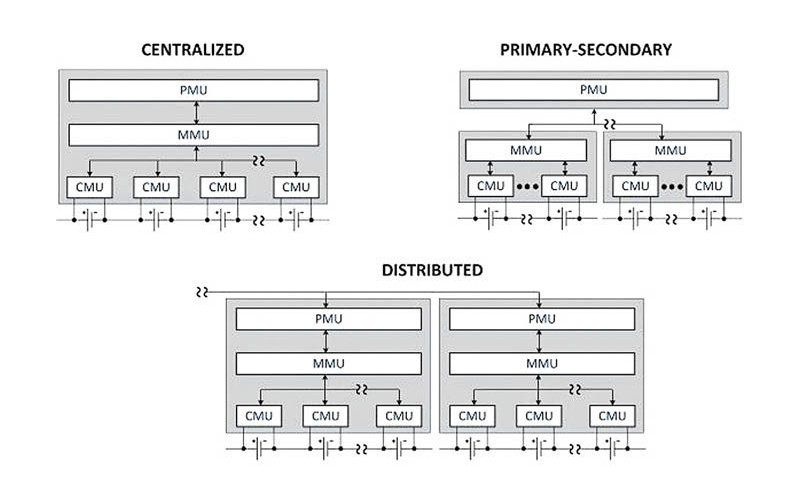

Układ kontrolujący pracę pojedynczego ogniwa pełni funkcję CMU – Cell Management Unit. Jeden lub więcej CMU może być podpiętych do układu wyższego rzędu, zarządzającego pracą grupy ogniw (modułu) – MMU, Module Management Unit. Dostępne na rynku sterowniki bardzo często spełniają jednocześnie funkcję CMU oraz MMU, ponieważ są w stanie równocześnie kontrolować pracę więcej niż jednego ogniwa.

System integrujący jeden lub więcej układów MMU z mikrokontrolerem oraz innymi niezbędnymi układami pełni funkcję PMU, czyli Pack Management Unit. Na rysunku 4 przedstawiono różne rodzaje topologii systemów zarządzania pracą akumulatorów. W zależności od liczby umieszczonych w systemie układów typu MMU oraz sposobu ich połączenia z PMU wyróżnia się architekturę scentralizowaną, rozproszoną oraz połączenie typu główny/zapasowy. Przykładowy schemat systemu typu PMU przedstawiono na rysunku 5.

Podstawowe parametry każdego z ogniw, takie jak napięcie wyjściowe oraz temperatura, monitorowane są przez układ CMU oraz przesyłane za pomocą izolowanego galwanicznie interfejsu do procesora sterującego całym systemem. Dokładność pomiaru wykonywanego przez pojedynczy CMU istotnie wpływa na parametry pracy całego pakietu akumulatorów. Im dokładniejszy pomiar, tym bardziej precyzyjnie wyznaczyć można stan naładowania oraz inne globalne charakterystyki źródła zasilania.

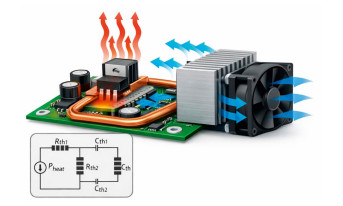

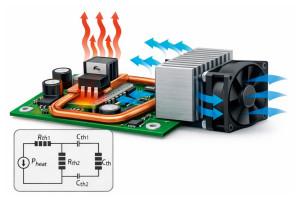

Balansowanie ogniw może być realizowane za pomocą metody pasywnej lub aktywnej. W metodzie pasywnej każde ogniwo połączone jest za pomocą sterowanego przełącznika z obciążeniem. W przypadku wykrycia zbyt dużego poziomu naładowania tego ogniwa (w stosunku do innych ogniw w pakiecie), nadmiar ładunku może zostać usunięty poprzez chwilowe podłączenie obciążenia.

W metodzie aktywnej nadmiar energii nie jest rozpraszany w postaci energii cieplnej na elemencie biernym, zamiast tego przesyła się go do kondensatora lub innego układu magazynującego, stamtąd zaś trafia do pozostałych ogniw. Zmniejsza to poziom strat i poprawia efektywność procesu ładowania ze względu na dodatkowe koszty i większy stopień skomplikowania rozwiązanie takie stosowane jest jednak zazwyczaj jedynie w przypadku układów dużej mocy.

Wiele modelów sterowników wyposażonych jest w specjalizowane wyjścia, do których należy podłączyć obciążenie wykorzystywane w procesie balansowania pasywnego. W strukturze sterownika zaimplementowany jest już często MOSFET służący do załączania tego obwodu.

Podsumowanie

Ogniwa litowo-jonowe charakteryzują się bardzo dobrymi parametrami pracy, dzięki czemu pełnią obecnie funkcję głównego magazynu energii w większości pojazdów zasilanych elektrycznie. Ze względu na specyfikę obsługi tego typu elementów, wymagają one wykorzystania systemu zarządzania pracą akumulatorów. System ten realizuje wiele krytycznych funkcjonalności, mających wpływ na bezpieczeństwo użytkowania urządzenia oraz jego osiągi.

Do poprawnej pracy systemu zarządzania akumulatorami konieczne jest zagwarantowanie odpowiedniej precyzji pomiarów podstawowych parametrów każdego z ogniw Li-Ion, takich jak temperatura oraz napięcie wyjściowe. Na rynku znaleźć można gotowe modele sterowników, zdolnych do jednoczesnego sterownia liczbą od kilku do kilkunastu ogniw. Układy te, połączone według odpowiedniej architektury, pozwalają na znaczne uproszczenie konstrukcji całego systemu.

Damian Tomaszewski