Gdy poszukuje się właściwego produktu do danej aplikacji, bardzo ważną cechą okablowania okazuje się ich izolacja, tj. materiał, z którego wykonano powłokę zewnętrzną i wewnętrzną oraz jej właściwości. Poniżej podano przykłady kilku popularnych fraz, certyfikacji i cech używanych przez producentów przy opisywaniu oferowanych artykułów.

Czym jest bezhalogenowość?

Halogeny, czyli inaczej fluorowce lub chlorowce, to m.in. fluor, chlor, brom, jod. Pierwiastki te tworzą sole i wchodzą w skład silnych kwasów. W stanie lotnym są toksyczne, a dym powstający na skutek ich spalania może zagrozić ludzkiemu życiu. Halogeny stosuje się przy produkcji wielu tworzyw sztucznych, co pozwala nadać im pożądane właściwości. W przypadku przewodów takie materiały są używane do wykonywania powłok zewnętrznych, czego najpopularniejszym przykładem jest PVC, tj. polichlorek winylu.

Brak związków halogenów najczęściej przekłada się na obniżoną szkodliwości dymu, który wytwarza tworzywo podczas spalania. To cecha bardzo istotna w kontekście bezpieczeństwa pożarowego. W chwili wystąpienia zagrożenia płomienie i temperatura są zagrożeniem równie dużym, jak wypełnienie wnętrza trującymi gazami. Dlatego też coraz większy nacisk kładzie się na stosowanie materiałów bezhalogenowych – zwłaszcza w przypadku przewodów przeznaczonych do stosowania we wnętrzach mieszkalnych, biurach, środkach transportu (motoryzacja, kolejnictwo). Na szczęście, badania w dziedzinie chemii pozwoliły w ostatnich dziesięcioleciach wytworzyć szereg alternatywnych materiałów, o ograniczonej toksyczności. W konsekwencji – znacznie spadły koszty produkcji takich materiałów i ich pochodnych, czyli również przewodów w izolacji bezhalogenowej. Wielu czołowych producentów, jak np. niemiecka marka Helukabel, dostarcza szeroką ofertę takich produktów – zapewniających znakomitą ochronę zarówno wykonawców i użytkowników instalacji elektrycznych – ale również zwiększone bezpieczeństwo osób trzecich w przypadku pożaru.

LSZH

Skrót LSZH pochodzi od Low Smoke Zero Halogen, czyli substancji wydzielającej ograniczoną ilość dymu (podczas spalania) oraz niezawierającej związków halogenów. Skrótu tego używa się m.in. do określenia materiału użytego do produkcji przewodów, ale nie określa on konkretnego związku chemicznego, a jedynie jego właściwości. We wspomnianej wyżej ofercie również znalazły się takie artykuły, np. serie wielożyłowych przewodów sterowniczych JZ-500 i OZ500.

FRNC

Kolejny skrót określający cechy materiału, tym razem pochodzący od ang. Flame Retardant, Non Corrosive. Oznacza to, że izolacja ma zdolność do samowygaszenia (nie rozprzestrzenia płomienia), a także nie zawiera związków korozyjnych, co w praktyce oznacza użycie tworzyw bezhalogenowych. Tego rodzaju okablowanie w kontakcie z ogniem produkuje głównie parę wodną i dwutlenek węgla. Również takie produkty można znaleźć w asortymencie firmy Helukabel.

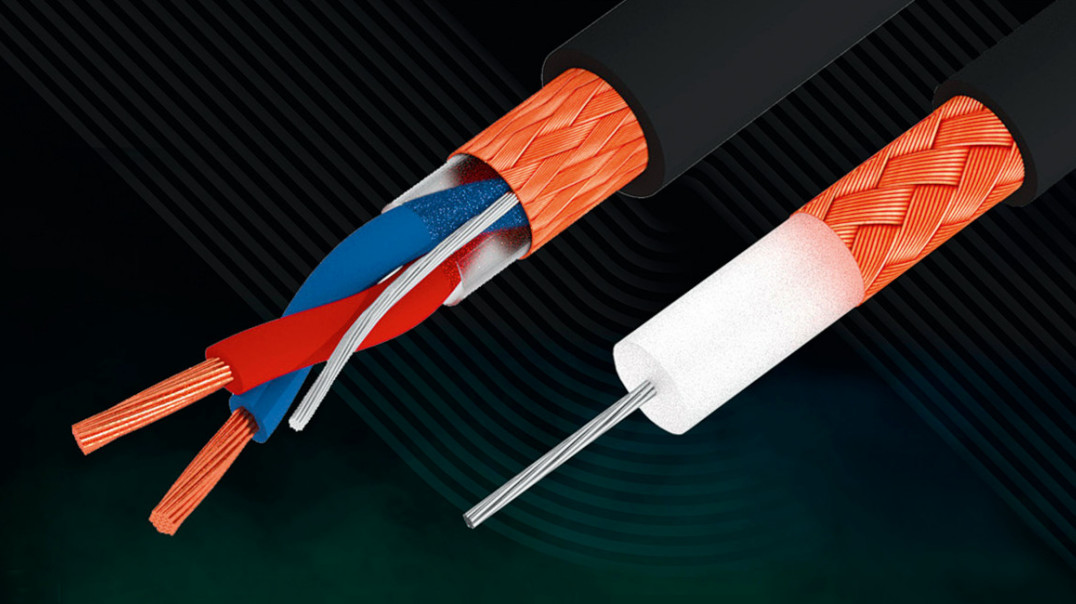

Materiały izolacyjne

Skoro w kontekście przewodów i bezpieczeństwa pożarowego kluczowym zagadnieniem będzie materiał, z którego wykonano izolację – w tym miejscu należy przyjrzeć się właściwościom materiałów, które stosuje się przy produkcji powłok zewnętrznych. Chociaż wszystkie, w ten czy inny sposób, ograniczają ryzyko zatrucia oparami lub przynajmniej podnoszą tolerancję termiczną okablowania – mają też inne cechy, które należy mieć na uwadze przy zakupie.

EPDM

EPDM to kauczuk etylenowo-propylenowo-dienowy, czyli rodzaj syntetycznej gumy. Do najważniejszych cech tego materiału należy odporność na gorącą wodę i parę wodną, a także na alkohole, przez co stosuje się go m.in. przy produkcji węży do samochodowych obiegów chłodniczych. Kable wykonane z użyciem tego materiału odznaczają się odpornością na promienie UV i ograniczonym starzeniem się pod wpływem czynników atmosferycznych.

Polietylen (usieciowany)

Polietylen to rodzaj tworzywa termoplastycznego, którego elastyczne, mechaniczne i termiczne parametry odpowiadają potrzebom wielu rodzajów przewodów. Często jest stosowany w formie usieciowanej. Taki rodzaj na etapie produkcji zostaje poddany wzmocnieniu poprzez działanie wiązki elektronów, która powoduje reakcję chemiczną i skutkuje dodatkowym wzmocnieniem powłoki. Dzięki temu poza odpornością na ogień oraz zdolnością do izolacji elektrycznej (i cieplnej), powłoka zewnętrzna będzie się również odznaczała wysoką trwałością mechaniczną, o żywotności dłuższej od powłok wykonanych np. z PVC. Polietylen należy do szerszej grupy związków chemicznych, poliolefin (czasem to właśnie tej nazwy używa się do określenia materiału, z którego wykonano izolację). Przewody w powłoce polietylenowej, ze względu na swoją stabilną kompozycję chemiczną, stosuje się w bardzo trudnych warunkach środowiskowych, np. do zasilania głębinowych pomp zanurzeniowych.

PUR

Charakterystyczną cechą izolacji poliuretanowej jest to, że zachowuje swoje elastyczne właściwości w szerokim zakresie temperatur. Odznacza się także odpornością mechaniczną (ścieranie, przetarcie), a także wykazuje odporność na promieniowanie UV, czyli również światło słoneczne. Niestety, ze względu na strukturę izolacja PUR nie zapewnia przewodom odporności na wilgoć, gdyż jest podatny na hydrolizę, powolny rozkład materiału pod wpływem reakcji z wodą.

Silikon

Okablowanie w powłoce silikonowej należy do droższych, ale wyjątkowo odpornych rozwiązań. Do jego zalet należy zaliczyć wysoką temperaturę zapłonu, odporność na szereg związków chemicznych, szeroką tolerancję termiczną (nawet powyżej 200°C) oraz bardzo dobrą giętkość. Ze względu na tak wysoką jakość, przewody silikonowe są stosowane do aplikacji pomiarowych lub montażowych. W katalogu TME przewody silikonowe zostały zgrupowane w osobnej kategorii.

CPR oraz norma EN50575

Dyrektywa CPR (Construction Products Regulation) obowiązuje w krajach Unii Europejskiej. Jej główny cel to regulacja zagadnień dot. materiałów używanych w budownictwie, przede wszystkim pod względem ich podatności na płomienie oraz zachowania w czasie spalania. W dyrektywie ustawodawca przewidział klasyfikację okablowania pod względem punktu zapłonu, widzialnych podczas spalania związków chemicznych itp. Przepisy pozwalają ściśle określić, do której klasy ("euroklasy") zalicza się dany produkt – czego dokonuje się na drodze badań laboratoryjnych (opisuje to norma EN50575). Nabywający okablowanie (np. deweloperzy czy instalatorzy) powinni mieć na uwadze przede wszystkim dwa rodzaje przewodów: Eca oraz Dca. Te pierwsze zostały dopuszczone do stosowania w wolno stojących budynkach mieszkalnych, garażach, gospodarstwach rolnych i leśnych. Wymagania stawiane przewodom Dca są bardziej rygorystyczne, co pozwala instalować je w budynkach wysokościowych oraz wysokich (kilkanaście kondygnacji), szkołach, przedszkolach, architekturze użyteczności publicznej. Tu jednak trzeba pamiętać o zastrzeżeniu, że nie zezwala się na ich stosowanie w obrębie dróg ewakuacyjnych. Markowi dostawcy dbają o dostępność różnorodnego okablowania zgodnego z klasyfikacjami: fotowoltaicznymi, montażowymi, sterowniczymi, a nawet głośnikowymi i teleinformatycznymi.

Klasy i klasyfikacje palności

Ostatnim (i podobnym do normy CPR) zagadnieniem, jakie należy poruszyć w temacie bezpieczeństwa przewodów, jest klasa palności. Tutaj spotyka się kilka symboli, a do najpopularniejszych, których znaczenie warto znać, należą normy UL94 oraz ECE R-118.

UL94

UL94 to opracowana w USA norma pozwalająca przewidzieć, w jaki sposób zachowa się dany materiał w czasie pożaru, a właściwie – każdego kontaktu z płomieniami. Jest to wielostopniowa klasyfikacja, którą stosuje się względem tworzyw sztucznych. W przypadku izolacji przewodów najczęściej spotyka się oznaczenia UL94V-0 oraz UL94V-2. To pierwsze oznaczenie informuje nabywcę, że materiał ulega wygaszeniu w 10 sekund od odjęcia płomienia. Dopuszczalne jest skapywanie nadtopionego materiału, o ile skropliny nie będą płonące. Gorsza klasa palności, V-2, dopuszcza występowanie takich płonących cząstek, a jednocześnie czas wygaszenia jest wydłużony do 30 sekund. Badań określających klasyfikację UL94 dokonuje się przez podpalanie umieszczonej pionowo próbki materiału o długości ok. 12 cm.

ECE R-118

Oznaczenie 118 można spotkać w wielu krajach, gdyż wywodzi się z Regulaminu ONZ nr 118. Skrót ECE pochodzi od Europejskiej Komisji Gospodarczej (United Nations Economic Commission for Europe). Regulacja ta ma na celu ujednolicenie międzynarodowych przepisów technicznych w zakresie palności materiałów, których używa się przy budowie samochodów osobowych. Przede wszystkim mowa tutaj o elementach przedziałów pasażerskich, tj. drzwiach, podłodze, kokpicie itd. Oczywiście, w nowoczesnej motoryzacji są to elementy zelektryfikowane, gdzie umieszcza się szereg czujników, przełączników, układów elektronicznych i siłowników. Wszystkie z nich podlegają rzeczonym regulacjom – a wraz z nimi ich okablowanie, czyli np. wszystkie przewody używane do tworzenia wiązek podłogowych, sufitowych, podłączenie systemu nagłośnienia etc.

Zgodność z normą ECE R-118 należy do kluczowych cech w przypadku przewodów, które mają być stosowane w branży automotive. Przykładem takiego produktu może być seria HELUTHERM 145. Jej wysoką odporność termiczną osiągnięto dzięki usieciowanej izolacji, dzięki czemu są odporne na stopienie nawet w kontakcie z lutownicą o grocie rozgrzanym do temperatury 380°C.

Transfer Multisort Elektronik

http://www.tme.eu