W fabrykach i magazynach, w których wykonuje się większą część prac związanych z budową, montażem i transportem materiałów, producenci intensywnie inwestują w zaawansowaną robotykę mobilną. Jednak roboty te muszą być regularnie ładowane, co stanowi duże wyzwanie. Wprowadzane obecnie ulepszenia w sektorze ładowania bezprzewodowego zapewniają większą elastyczność, zwiększając moce produkcyjne fabryk. Dzięki starannemu doborowi komponentów oraz odpowiedniej konstrukcji cewek i topologii płytek drukowanych ładowanie bezprzewodowe staje się rewolucją w branży produkcyjnej i ma wpływ na całą gospodarkę.

Jak działa ładowanie bezprzewodowe

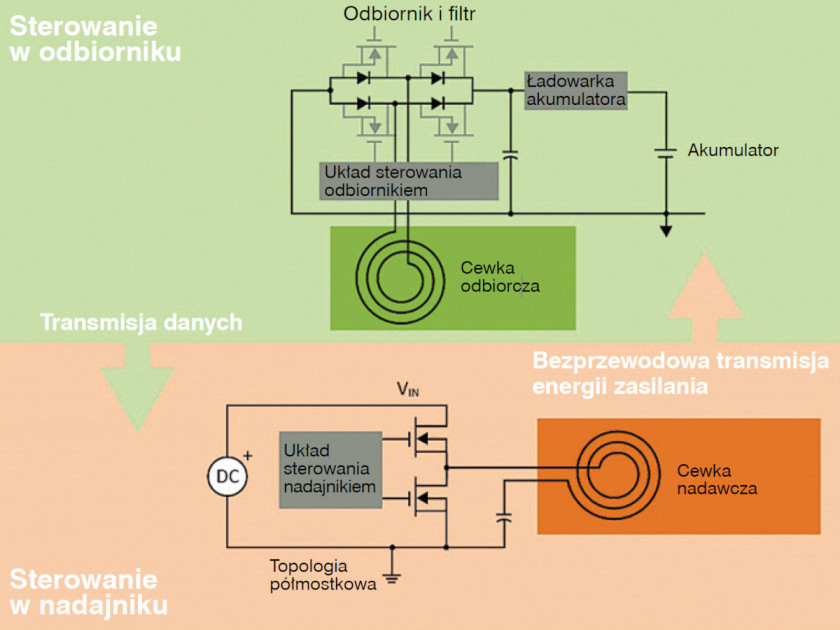

W najnowszych systemach ładowania bezprzewodowego stosuje się techniki oparte na indukcji elektromagnetycznej. Gdy prąd przemienny przepływa przez cewkę indukcyjną nadajnika, powstaje oscylujące pole magnetyczne, które po sprzężeniu wywołuje z kolei przepływ prądu przemiennego w cewce odbiornika (rys. 2).

Systemy ładowania bezprzewodowego wymagają zastosowania wielu komponentów, w tym cewki nadajnika, kondensatorów dostrajających, układu pobudzania i cewki odbiornika. Inne niezbędne komponenty to prostowniki diodowe, konwertery DC-DC, układy sterujące nadajnika i odbiornika oraz obwód ładowania akumulatora. W przykładzie pokazanym poniżej indukcja elektromagnetyczna umożliwia przesyłanie energii z pada ładowania, zainstalowanego w hali produkcyjnej, do pada odbiorczego, zainstalowanego w robocie mobilnym.

Korzyści z systemu ładowania bezprzewodowego w fabrykach

Nowoczesne systemy ładowania bezprzewodowego o zwiększonej sprawności, oparte na ekonomicznych komponentach, okazały się rewolucją w obiektach przemysłowych z wielu powodów. Po pierwsze, pozwalają zwiększyć produktywność i obniżyć koszty produkcji. Umożliwiają ciągłą pracę z ładowaniem okazjonalnym (tj. wykorzystaniem czasu bezczynności robota do jego doładowania) oraz ograniczają koszty inwestycji ze względu na to, że wielofunkcyjne roboty mogą być wykorzystane do różnych operacji. Ograniczają też interwencję człowieka, gdyż proces ładowania można zautomatyzować, a także obniżają koszty konserwacji, eliminując złącza i kable.

Po drugie, tego typu systemy ładowania zwiększają poziom bezpieczeństwa. Eliminują ryzyko iskrzenia, powodowanego przez zwarcia wskutek zanieczyszczeń i wilgoci. Niezawodnie wykrywają kawałki metalu i inne ciała obce między cewką nadajnika i odbiornika. Ponadto łatwo jest wdrożyć bezpieczne uwierzytelnianie między ładowarką i robotem, aby ograniczyć ryzyko nieupoważnionego dostępu, a przesyłanie danych podczas ładowania można wykorzystać do konserwacji predykcyjnej, aby zapobiec nieplanowanym przestojom. Z innych korzyści należy wymienić znacznie łatwiejszą konserwację i czyszczenie bezprzewodowych systemów ładowania w hali produkcyjnej w porównaniu z przewodowymi systemami ładowania.

Wyzwania związane z wdrażaniem ładowania bezprzewodowego

Systemy ładowania bezprzewodowego mogą przenieść przemysł produkcyjny na wyższy poziom i rozwiązać trudne wyzwania produkcyjne. Istnieją jednak też pewne niedogodności, związane z ładowaniem bezprzewodowym. Obejmują one stosunkowo duże inwestycje przy wdrożeniach infrastruktury ładowania bezprzewodowego w porównaniu z tradycyjnym ładowaniem przewodowym oraz mniejszą sprawność, budzącą obawy związane z poziomem generowanych zaburzeń elektromagnetycznych. Do tego dochodzą kwestie bezpieczeństwa, związane z przegrzaniem w przypadku znalezienia się ciał obcych między cewką nadajnika i odbiornika.

W bezprzewodowym nadajniku dużej mocy występują duże napięcia i prądy, a przełączanie odbywa się z dużą częstotliwością. Projekt płytki drukowanej PCB i odpowiednie rozmieszczenie komponentów wpływają na sprawność, poziom generowanych zaburzeń EMI i rozpraszanie ciepła, co z kolei ma wpływ na jakość i niezawodność systemu. Problemem mogą być rozrzuty parametrów produkcyjnych cewek, powodujące różnice w produktach, a w konsekwencji ich niespójne zachowanie i zawodną pracę w terenie.

Mimo że do realizacji systemu ładowania bezprzewodowego można wykorzystać komponenty ogólnego przeznaczenia, nie zapewnią one parametrów dorównujących układom specjalizowanym. W zależności od wyboru komponentów i projektu płytki, poszczególne rozwiązania mogą się różnić kosztem i sprawnością energetyczną. Istnieje jednak wiele metod optymalizacji systemów ładowania bezprzewodowego.

Projektowanie optymalnego systemu ładowania

Układy specjalizowane służą do optymalizacji systemów ładowania bezprzewodowego, pozwalając sprostać wyzwaniom związanym z bezpieczeństwem, niezawodnością i sprawnością w zakresie dużych mocy. Ważna jest tu optymalizacja nadajnika i odbiornika, obsługujących algorytmy komunikacji, sterowania mocą i wykrywania obiektów obcych (FOD). Te wyspecjalizowane algorytmy opierają się na wielu przeprowadzonych badaniach i przyznanych patentach.

W idealnym przypadku, komunikacja w systemach ładowania bezprzewodowego powinna odbywać się w obrębie wykorzystywanego pasma, co pozwala wyeliminować dodatkowe koszty, wynikające ze schematów komunikacji out-of-band. Najkorzystniej przyjąć częstotliwość transmisji mocy wynoszącą około 100 kHz. Sterowanie mocą powinno odbywać się przy użyciu zmiennej częstotliwości i regulowanego współczynnika wypełnienia przebiegu PWM, sterującego falownikiem z wyjściem mostkowym. W zakresie dużej mocy kluczowe staje się wykrywanie obiektów obcych (FOD). W przypadku tej metody transfer mocy zostaje wstrzymany na czas kilku mikrosekund, gdy mierzone jest napięcie cewki. Obecność (lub brak) obiektu obcego można wykryć, obliczając nachylenie napięcia cewki, gdy wyjściowe tranzystory FET są wyłączone.

Wszystkie elementy, w tym sterownik, tranzystory FET, regulatory i cewki, muszą być tak dobrane, aby ich koszt mieścił się w całkowitym budżecie systemu, który może wymagać uwzględnienia wysokiej klasy styków metalowych, zapewniających niezawodność w środowiskach o dużej zawartości pyłu lub dużej wilgoci.

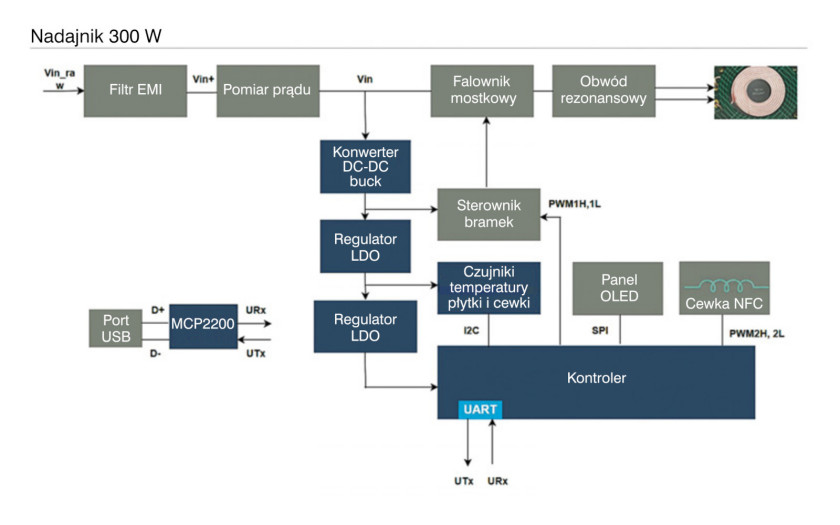

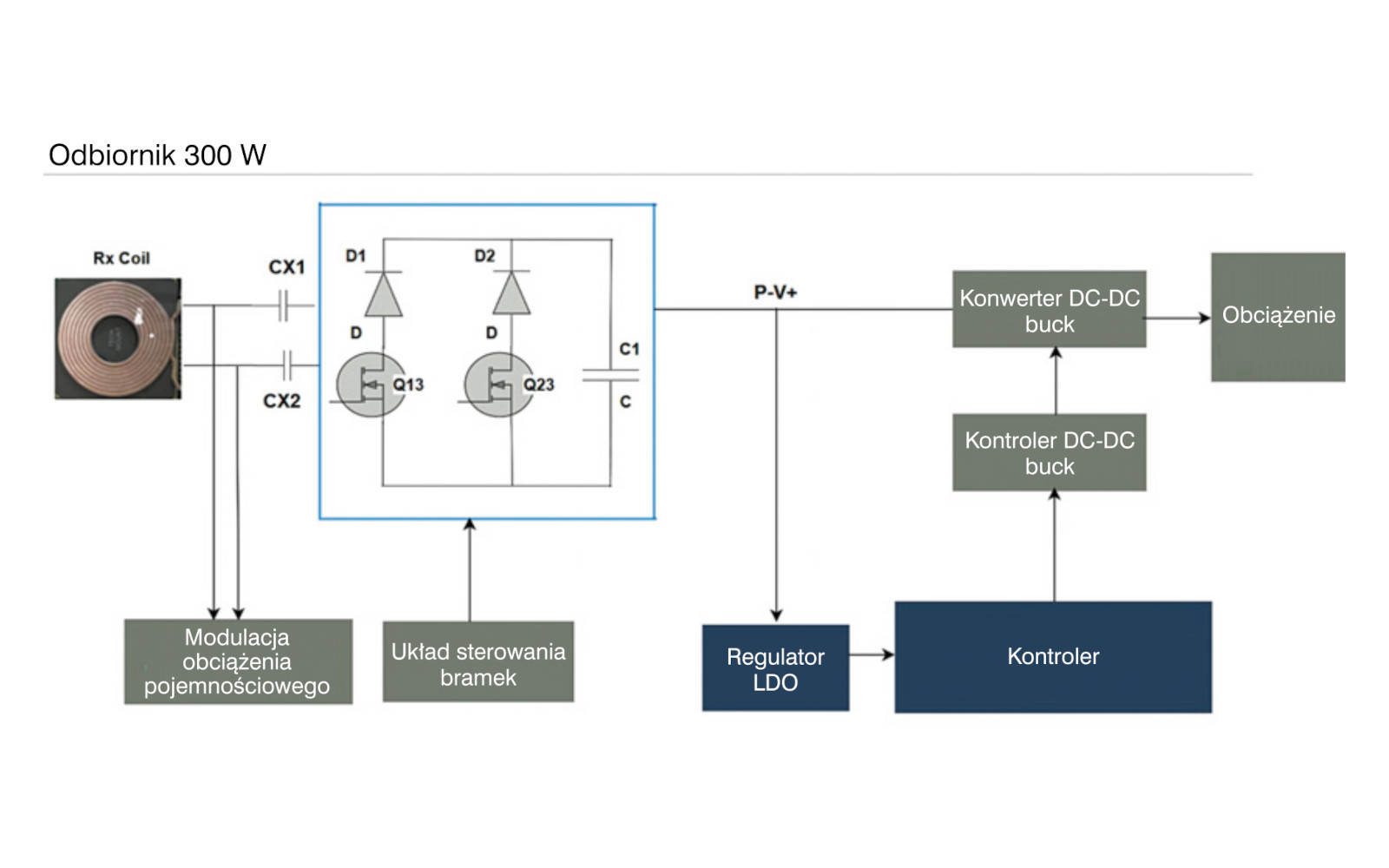

Sprawność energetyczna zależy od schematu sterowania mocą i optymalnej konstrukcji cewki. Przykładowo, projekt referencyjny WP300 firmy Microchip może zapewnić sprawność powyżej 90% przy mocy wyjściowej przekraczającej 100 W. Sprawność jest mierzona od wejścia DC nadajnika do regulowanego wyjścia DC odbiornika. System działa w zakresie napięcia wejściowego od 12 do 36 VDC i generuje podobne napięcie na wyjściu odbiornika.

Projekt płytki drukowanej i rozmieszczenie komponentów w przypadku WP300 zostały zoptymalizowa ne pod kątem zapewnienia możliwie najlepszych parametrów pracy. Sekcje cyfrowa, analogowa i mocy są odizolowane, co minimalizuje przenikanie szumów. Poziom generowanych zaburzeń EMI ograniczają zastosowane metody sterowania w nadajniku i wykorzystanie kondensatorów odsprzęgających. Jednak kondensatory te powodują równocześnie zwiększenie strat, co wiąże się z większą emisją ciepła i mniejszą sprawnością. Optymalizacja projektu wymaga więc przyjmowania kompromisów.

Parametry cewek można kalibrować podczas montażu na linii produkcyjnej, a dane kalibracyjne są zapisywane w układzie scalonym WP300TX podczas testowania. Zapewnia to identyczne działanie wszystkich produktów i dużą niezawodność. Podczas parowania nadajnika i odbiornika można włączyć bezpieczną komunikację w paśmie, aby uzyskać pewność, że zasilane będą tylko urządzenia odbiorcze, uwierzytelnione przez nadajnik. Na rysunku 4 przedstawiono schematy blokowe nadajnika i odbiornika o mocy 300 W.

Projektanci systemów ładowania bezprzewodowego powinni współpracować z dostawcami, którzy dostarczą szczegółowych wytycznych, dotyczących korzystania z ich rozwiązań, m.in. w zakresie doboru komponentów, projektu cewek i topologii płytki drukowanej. Pozwala to zaoszczędzić czas, ograniczyć ryzyko, uprościć projekt systemu ładowania, ograniczyć koszty i zapewnić wymagany poziom bezpieczeństwa.

Microchip

www.microchip.com