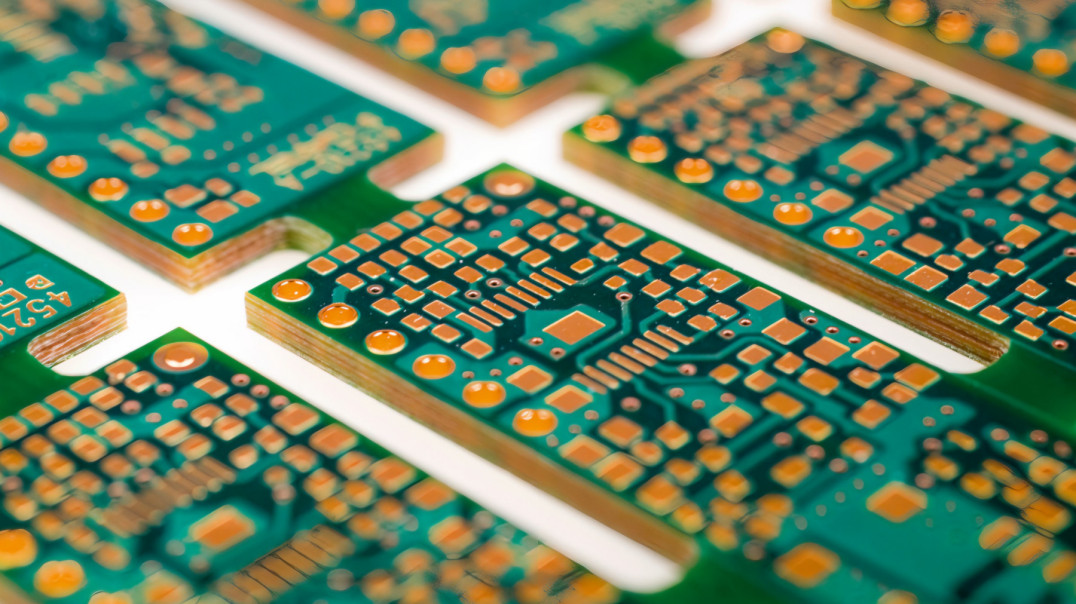

Płytki drukowane i... nieruchomości mają jedną wspólną cechę. W obu przypadkach im większa powierzchnia, tym większa cena. Dlatego podstawowa zasada dotyczy rozmiaru PCB. Generalnie im jest mniejszy, tym proporcjonalnie tańsza będzie w realizacji. W związku z tym trzeba się starać, żeby płytka miała jak najbardziej zwartą konstrukcję.

Rozmiary płytki drukowanej można, bez zmiany funkcjonalności zrealizowanych na niej obwodów, zmniejszyć na kilka sposobów. Pierwszym, który przychodzi na myśl, jest zastąpienie większych podzespołów mniejszymi. W tym celu można skorzystać z zamienników w mniejszych obudowach i komponentów integrujących w jednej obudowie wiele podzespołów. Preferowane powinny być komponenty do montażu powierzchniowego zamiast tych do montażu przewlekanego. Nie tylko są mniejsze, ale nie wymagają wiercenia otworów, a ich montaż jest zwykle tańszy.

Na rozmiar płytki drukowanej wpływa ponadto rozmieszczenie podzespołów. Mniejsze odległości pomiędzy nimi nie tylko zmniejszają wymiary płytki, ale dzięki krótszym ścieżkom poprawiają integralność sygnałową.

Ścieżki i pola kontaktowe

Odwrotnie niż w przypadku rozmiarów płytki drukowanej, im mniejsze są elementy miedziane i odległości pomiędzy nimi, tym większe są koszty. Wynika to stąd, że wykonanie pól kontaktowych, ścieżek i przelotek o małych wymiarach wymaga sprzętu o dużej precyzji. Koszt z tym związany może być znaczny szczególnie w przypadku produkcji krótkich serii oraz prototypów. Sposobem na oszczędności w tym zakresie jest ograniczenie się w projekcie do standardowych rozmiarów tych elementów PCB.

Trzeba również pamiętać, że bardzo małe elementy elektroniczne i bardzo małych rozmiarów PCB zwiększają złożoność, a więc i koszt montażu. Generalnie więc jeżeli chodzi o rozmiary PCB, jej elementów miedzianych i podzespołów, taniej jest dostosowywać się już w projekcie do możliwości sprzętu wykonawcy, niż później modyfikować go pod ich kątem. Jeżeli wykonawca będzie mógł zoptymalizować swój proces produkcyjny dzięki rozmiarom PCB odpowiednio dobranym przez zamawiającego, na przykład mogąc zmieścić większą liczbę płytek montowanych w jednym cyklu w maszynie pick and place, nie będzie podwyższał opłat. Koszt jednostkowy wykonania płytek w dużej części zależy właśnie od możliwości ich panelizacji.

Kształt PCB. Liczba warstw

Sposobem na obniżenie kosztów jest także unikanie nietypowych kształtów płytek drukowanych i wykonywania w nich wycięć. Dlatego o ile nie jest to naprawdę konieczne, na przykład z powodu nieregularnego kształtu obudowy urządzenia, lepiej jest zrezygnować z obrysu innego niż prostokąt czy kwadrat. Inaczej trzeba się liczyć z dodatkową opłatą, którą zwykle naliczają wykonawcy. Taką mogą być również obciążane wycięcia w PCB wymagane na przykład do celów montażowych. Generalnie w zakresie kształtów i otworów w płytce należy unikać komplikacji.

Koszt PCB zależy też od liczby warstw. Im jest ich więcej, tym jest większy. W prostych projektach zwykle wystarczą dwie warstwy. Płytki wielowarstwowe zapewnią z kolei integralność sygnałową w projektach o dużym zagęszczeniu komponentów. Celem powinno być jednak jej uzyskanie przy jak najmniejszej liczbie warstw, zwłaszcza że przelotki ślepe i zakopane mogą znacząco zwiększyć koszt PCB. Jeśli chodzi o te ostatnie, warto się zastanowić, czy nie można ich uniknąć, na przykład inaczej prowadząc ścieżki albo układając warstwy w innej kolejności.

Przelotki

Platerowane przelotki są najbardziej przystępne cenowo i powinny być używane, gdy tylko jest to możliwe. Przelotki ślepe i zagrzebane są niezbędne tylko w projektach PCB HDI. Mikroprzelotki też są stosunkowo drogie w prostszych projektach, ale w przypadku tych bardziej skomplikowanych i prototypów są najlepszym rozwiązaniem – ich niewielki rozmiar pozwala na znaczną oszczędność miejsca w porównaniu do zwykłych przelotek. Ponadto są popularne w projektach z podzespołami w obudowach BGA. Trzeba pamiętać, że koszt wykonania przelotek zależy od ich współczynnika kształtu. Zwykle wymagana jest dodatkowa opłata, jeżeli jest on większy niż 8:1 w przypadku zwykłych przelotek i 0,8:1 dla mikroprzelotek.

Rozmieszczenie komponentów

Montaż PCB jest łatwiejszy, a zatem i tańszy, dzięki odpowiedniemu rozmieszczeniu podzespołów. Należy je rozmieścić równomiernie w poziomie i w pionie oraz, o ile to możliwe, ustawić podobne komponenty w tym samym kierunku. Orientacja spolaryzowanych części powinna być taka sama. Trzeba też unikać umieszczania komponentów pod kątem innym niż 0 lub 90º. Gdy konieczne jest rozmieszczenie elementów po obydwu stronach płytki, po tej samej stronie powinny się znaleźć podzespoły delikatne, ciężkie, do montażu przewlekanego do montażu powierzchniowego. Należy również unikać umieszczania małych części obok dużych elementów, ponieważ te pierwsze mogą wówczas wymagać ręcznego lutowania. To zwiększy koszty.

Warto ponadto stosować się do zaleceń metodyki Design for Testability (DFT). W przeciwnym razie, jeśli konstrukcja płytki utrudnia automatyczne testowanie, producent może naliczyć dodatkową opłatę za jej ręczne testy po montażu.

Materiały

Jeżeli chodzi o materiały, nie warto na nich oszczędzać. Lepiej wybierać te standardowe, ale dobrej jakości. W większości projektów laminat FR-4 będzie najekonomiczniejszym wyborem, o ile nie trzeba przygotować płytki do pracy w specjalnych warunkach. Podobnie zielona maska lutownicza jest szeroko stosowana w procesie produkcji PCB i jest najtańszą opcją, więc lepiej unikać innych kolorów. Najtańszą opcją z reguły są też białe oznaczenia. Także na typie wykończenia powierzchni można sporo oszczędzić – nie zawsze specyfika projektu wymaga zastosowania drogiego pokrycia niklowanego z wierzchnią warstwą złocenia (ENIG, Electroless Nickel Immersion Gold), a wystarczy już tańsze cynowanie imersyjne albo powłoka cynowo-ołowiowa.

Plany zakupowe. Czas realizacji

W miarę możliwości należy unikać jednego źródła dostaw komponentów elektronicznych. Dzięki temu można się zabezpieczyć na wypadek problemów z dostępnością podzespołów, a w przypadku pogorszenia ich jakości od danego dostawcy albo poniesienia przez niego ceny mamy alternatywę. Plan zaopatrzenia powinien również przewidywać pozyskiwanie zamienników. Trzeba też upewnić się u dostawców, że komponenty będą dostępne przez zakładany czas produkcji PCB. Zaoszczędzić można też, składając zamówienia hurtowe, co wymaga zaplanowania zakupów.

Sposobem na oszczędności w produkcji płytek drukowanych bez uszczerbku dla ich jakości jest wybranie dłuższego czasu realizacji, jeśli taki jest dostępny. Producenci przeważnie mają w tym zakresie opcje "ekspresowe" albo "szybkie", z czasem realizacji w niektórych przypadkach nawet jednego dnia, ale oferują także wolniejsze alternatywy dla tych, którzy mogą sobie pozwolić na poczekanie kilka dni. Trzeba też pamiętać, że koszt jednostkowy maleje wraz ze wzrostem liczby zamawianych płytek.

Podsumowanie

Celem każdego konstruktora jest osiągnięcie jak najlepszego rezultatu jak najmniejszym kosztem. Nie zaleca się jednak oszczędzania przez wybór zawsze najtańszych podzespołów, materiałów i procesów produkcyjnych, ponieważ przeważnie cierpi na tym ostateczna jakość. Z drugiej strony przez wybór nieoptymalnych rozwiązań i błędne decyzje projektowe koszt realizacji może przekroczyć dostępny budżet. Stosując się do powyższych zaleceń z rozwagą, można tego uniknąć i obniżyć koszt wykonania PCB bez uszczerbku dla ich jakości i funkcjonalności.

Monika Jaworowska