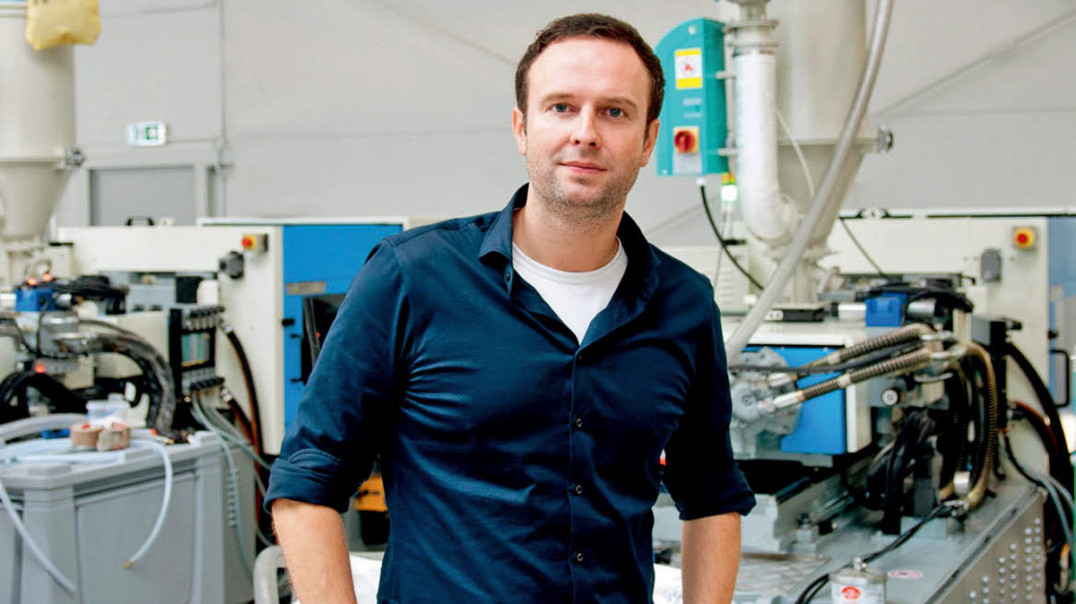

- Dwa lata temu pożar strawił Wasz magazyn, a już teraz spotykamy się w nowej siedzibie. Czy tamten wypadek spowodował, że zostaliście zmuszeni do takiej inwestycji?

Decyzja o budowie nowej siedziby dla firmy została podjęta znacznie wcześniej. Pożar jedynie skomplikował naszą sytuację, bo wymusił przyspieszenie wielu działań, które normalnie można by rozłożyć na dłuższy czas.

W naszej poprzedniej lokalizacji w Sulejówku brakowało nam miejsca na rozwój, a niestety warunki zabudowy nie pozwalały na rozbudowę istniejącej siedziby. Poza tym chcieliśmy skoncentrować całą działalność firmy w jednym obiekcie, bo to jest naturalne i wygodne. Tak działaliśmy na samym początku istnienia firmy Maszczyk, niemniej, w miarę jak rosła skala działania, miejsca zaczęło brakować.

Tymczasowym skutecznym lekarstwem okazało się rozproszenie produkcji po okolicy. Działało to tak, że na bazie naszych maszyn i form wtryskowych pracownicy wytwarzali obudowy w swoich warsztatach. Działali na nasze zlecenie i w oparciu o nasze surowce i tym samym pomagali nam zapewnić dużą wydajność produkcji mimo niedostatków w infrastrukturze. Co więcej, to było wygodne rozwiązanie i wcale nie była to taka egzotyczna koncepcja, bo podobne mechanizmy działają u renomowanych producentów we Włoszech. Ale po pewnym czasie okazało się, że jak się policzy wszystkie korzyści i koszty, także te pozamaterialne, to nie jest do końca opłacalne ani dla nas, ani dla tych pracowników, którzy pozakładali do tego celu firmy. Stąd przyspieszyliśmy plany związane z budową nowej siedziby po to, aby produkcję scentralizować.

- Jaką część Waszej oferty stanowią obudowy projektowane na zamówienie?

Myślę, że aktualnie około 30% naszej działalności tworzą projekty przygotowywane na zamówienie klientów, a pozostałe 70% to produkty katalogowe. Ale im więcej realizujemy projektów tworzonych na indywidualne zamówienie, tym mniej czasu możemy poświęcić na rozszerzanie oferty katalogowej. Dlatego prowadzimy skup form wtryskowych z rynku od producentów elektroniki, którzy wykonali je dla swoich potrzeb, ale z czasem przestają ich potrzebować. Takie formy są odsprzedawane, gdy zmieniła się wersja, urządzenie wyszło z produkcji itd. Używane formy, nawet jeśli nie dają od razu gotowego produktu, to zwykle można je wykorzystać jako bazę do dalszych modyfikacji. Niektóre produkty pochodzące z odkupionych form są bardzo trafione, z innych można wykorzystać jakiś element, jeszcze inne wymagają modernizacji, ale za każdym razem praca idzie szybciej. Istniejące zasoby narzędziowni można dzięki temu też wykorzystać efektywniej.

Kupowanie form jest oczywiście ryzykowne, bo trochę przypomina kota w worku i to, czy uda się z niej przygotować wartościowy produkt, nie jest pewne. Mając narzędziownię i wiedzę, jesteśmy w stanie zwiększyć funkcjonalność i uniwersalność.

Być może dzięki temu przygotowania formy do obudowy indywidualnej trwają u nas tylko około 2 miesięcy. Oczywiście jest to wartość średnia, która zależy od tego, jak bardzo skomplikowany jest projekt urządzenia. Okres ten liczę też od momentu, gdy z zamawiającym uzgodnione zostaną wszystkie szczegóły i wyjaśnimy sobie wątpliwości. Praktyka pokazuje, że ten początkowy okres dogrywania szczegółów i akceptacji koncepcji potrafi się przedłużać.

- Jak szerokie jest portfolio Waszych produktów?

Asortyment obudów katalogowych liczy około 1000 elementów, co pokrywa dużą część z typowych aplikacji w branży elektroniki. Cały czas jest on rozwijany w oparciu o nasze rozeznanie potrzeb klientów, ale celem nadrzędnym jest tutaj zapewnienie dużej uniwersalności takich produktów, a więc tego, aby miały one dość długi czas życia.

Nawet drobna niedogodność, źle rozmieszczone mocowanie lub wymiary niewspółgrające z typowymi potrzebami aplikacji mogą spowodować, że klienci sięgną po równoważne rozwiązania konkurencji, a nie nasze.

Dawniej kierunki rozwoju asortymentu katalogowego były badane metodą prób i błędów, czasem były dziełem przypadku. Obecnie mamy znacznie większą wiedzę i liczne kontakty z klientami, które pozwalają nam trafniej prognozować, co się przyjmie, a co nie.

- Który z etapów wytwarzania obudów jest najtrudniejszy?

Tworzenie obudowy jest pracą żmudną i wieloetapową, zarówno jeśli chodzi o pojawiającą się na samym początku koncepcję, po realizację pierwszego projektu próbnego, a więc wydruku 3D. W kolejnym kroku ten zatwierdzony prototyp trzeba przeprojektować na wersję produkcyjną obudowy, która następnie jest wytwarzana na bazie formy wtryskowej. Później następuje praca nad przygotowaniem formy, a sama produkcja jest ukoronowaniem długiego procesu, w którym trzeba zapanować nad wieloma zagadnieniami technicznymi z obszaru mechaniki i przetwórstwa tworzyw sztucznych. Jak coś jest źle przemyślane i zostanie błędnie przeliczone, te etapy trzeba niestety powtórzyć.

Najwięcej kompetencji wymaga budowa form wtryskowych. Posiadanie przez firmę specjalistów z tego obszaru i narzędziowni jest podstawą do tego, aby móc wykonywać projekty obudów na zamówienie. Ta część działalności stale się u nas rozwija. Już obecnie wykonujemy mniej więcej jedną formę wtryskową miesięcznie z przeznaczeniem do takich zleceń i widać, że z czasem będziemy mieli jeszcze więcej pracy. Ale o ile nie jest problemem uzupełnienie parku maszynowego o kolejne maszyny wykorzystywane przy tworzeniu form, np. obrabiarki CNC lub elektrodrążarki, o tyle na rynku brakuje specjalistów potrafiących w oparciu o materiał i narzędzia zbudować formę. To jest unikatowa wiedza.

- Ile trzeba mieć pieniędzy na stworzenie indywidualnego projektu obudowy?

Dysponując sumą 10–15 tys. zł na przygotowanie projektu, można zacząć rozmawiać o takim zagadnieniu. Jest to koszt zrealizowania narzędzia do produkcji, a więc mówię tu o bezzwrotnym wydatku. Dokładna suma zależy od wielu czynników, w tym też od wielkości obudowy. Dla skomplikowanego projektu może to być też 100 tys. zł.

- W jakim stopniu zaawansowane oprogramowanie, drukarki 3D, obrabiarki CNC zmieniają Waszą pracę?

Na pewno coraz lepsze oprogramowanie oraz drukarki i skanery 3D zapewniają szybsze przygotowanie prototypu oraz zmniejszają liczbę pomyłek. Poza wstępnym zarysem koncepcji, który można naszkicować ołówkiem, reszta projektu realizowana jest za pomocą komputera w oprogramowaniu SolidWorks. Ma ono duże możliwości i pozwala np. przygotować gotowy plik dla maszyny CNC, ale mimo tej dużej pomocy dalej projekt wymaga posiadania wiedzy z wielu obszarów techniki.

- W jaki sposób powstają pomysły na nowe obudowy?

Bardzo często klienci opierają się na jakimś wzorze obudowy, który im się podoba lub traktują go jako inspirację i zarys własnej koncepcji. Trudno dzisiaj wymyślić coś rewolucyjnie nowego, w większości przypadków obudowy bazują na geometrycznych bryłach, a nowe pomysły powstają jako ciągła ewolucja istniejących rozwiązań. Obudowy skomplikowane, pełne krzywizn, wieloelementowe są poza tym kosztowne, a to jest najlepszy hamulec dla wyrafinowanych pomysłów.

Wielu klientów zamiast projektu obudowy przynosi do nas płytkę drukowaną urządzenia, oczywiście gotową i przetestowaną, i zagadnienie dopasowania obudowy sprowadza się do zadania dobrania czegoś pasującego. Lata lecą, a cały czas dla wielu firm obudowa jest czymś mało ważnym, o którym zaczyna się myśleć na samym końcu. Ogólnie mówiąc, jest znacznie łatwiej, taniej i szybciej dopasować płytkę drukowaną do obudowy, pod względem wymiarów, rozłożenia elementów, mocowania, niż odwrotnie. Ale podejście polegające na tym, że najpierw powstaje płyta drukowana, jest w branży elektroniki też często spotykane.

- A co z usługami obróbki mechanicznej i dopasowania obudów katalogowych do wymagań?

Zapotrzebowanie na usługi mechaniczne jest duże i coraz więcej klientów nie chce wykonywać żadnych prac tego typu polegających nawet na wierceniu otworów. Z uwagi na takie potrzeby rynku kilka lat temu stworzyliśmy dział ploterów frezujących i za ich pomocą tworzymy otwory pod wyświetlacze, przepusty czy przyciski. Te maszyny praktycznie cały czas pracują. Ale faktem jest też to, że producenci elektroniki także kupują maszyny CNC do obróbki mechanicznej, bo one są uniwersalne i relatywnie niedrogie.

W zasadzie każda obudowa musi zostać w jakiejś mierze zmodyfikowana i przygotowana do montażu urządzenia. W naszym przypadku skala tej działalności zależy od kanału sprzedaży. Duże firmy dystrybucyjne z reguły nie zajmują się usługami obróbki, gdyż wykracza to za bardzo poza ich handlowy profil. Ale w przypadku mniejszych firm takie modyfikacje już są zamawiane.

- Jak wygląda Wasza sieć sprzedaży?

Sieć dystrybucji jest dosyć rozległa i obejmuje firmy dystrybucyjne, duże i mniejsze, działające w obszarze elektroniki. Prowadzimy też sklep internetowy obsługujący zamówienia detaliczne. Sprzedajemy obudowy do wszystkich typów klientów, zachowując szeroki front działań i korzystając z wszystkich dostępnych kanałów sprzedaży, gdyż nie chcemy niczego ograniczać. Dotyczy to rynku w Polsce i w krajach sąsiednich, gdzie też mamy swoich przedstawicieli. Doświadczenie uczy, że nigdy nie wiadomo, czy pojedynczy zakup od jednoosobowej firmy nie przerodzi się z czasem w duże regularne zamówienia. Należy zakładać zawsze optymistyczny scenariusz. Poprzez sieć dystrybucji sprzedajemy około 30% naszych obudów, resztę kupują bezpośrednio w kontaktach B2B producenci elektroniki.

Poziomy cen nie preferują żadnego z kanałów sprzedaży i w praktyce to klienci decydują, u kogo chcą się zaopatrywać.

- A jak można naszkicować rozwój firmy? Firmy montażowe rozszerzają się o płytki, producenci PCB o montaż, a wytwórcy obudów jeszcze o klawiatury?

Od kilku lat poszerzamy też profil działalności o komplementarne usługi. Do omówionych przed chwilą modyfikacji mechanicznych dodaliśmy jeszcze malowanie, montaż elektroniki powierzonej, produkcję klawiatur membranowych, a nawet projektowanie i produkcję urządzeń elektronicznych. Wartość takich usług cały czas rośnie i nie jest to dla nas już jakaś tam pomijalnie mała część biznesu.

Obudowy są na tyle blisko zagadnień związanych z produkcją elektroniki, że moim zdaniem dobrze dopełniają kompleksową ofertę produkcyjną. Zawsze wyobrażałem sobie firmę Maszczyk jako miejsce, które centralizuje wszystkie procesy związane z wytwarzaniem urządzeń elektronicznych. Celem jest, aby można było przyjść do nas z pomysłem na urządzenie i wyjść z gotowym produktem. Ta wizja ma już wiele lat i jest stopniowo wdrażana w życie. Jest to wynik wielu rozmów z klientami, obserwacji ich potrzeb, a także tego że zawsze staramy się rozwiązywać problemy, stawiając się w roli klientów, a więc z tej drugiej strony relacji biznesowych.

Rynek elektroniki i firmy elektroniczne obecne w Polsce w ostatnich latach bardzo się zmieniły i w większej mierze stawiają na kooperację niż kiedyś. Powstaje też dużo mniejszych przedsiębiorstw, które nie mają parku maszynowego ani też rozbudowanych struktur umożliwiających wyszukiwanie wielu partnerów i kooperantów na rynku. One szukają partnera, który zdejmie z nich wiele obowiązków. Te dodatkowe usługi wykonujemy w większości w kooperacji ze współpracującymi z nami firmami. Jesteśmy czymś w rodzaju integratora całości, który jest w stanie zlecić zaprojektowanie urządzenia, płytki drukowanej, a w dalszym kroku połączyć to w obudowie.

Usługi dodatkowe rozwijają się w szybkim tempie i zainteresowanie jest na tyle duże, że rozważamy rozszerzenie produkcji własnej o nowe aktywności, poza oczywiście obudowami.

- Czy zajmiecie się wytwarzaniem obudów metalowych?

Nie mamy planów rozszerzenia się o obudowy metalowe, bo jesteśmy bardzo zadowoleni z dotychczasowej współpracy z firmą Hammond Mfg. Mamy dobre umowy o współpracy gwarantujące nam konkurencyjne ceny i nie ma sensu tego zmieniać.

- Jaki potencjał ma obecnie firma Maszczyk?

Nowa siedziba ma około 2500 m2 powierzchni i odpowiada ona naszym aktualnym potrzebom. Zatrudniamy 50 osób i dzięki temu możemy skupić całą aktywność w jednym miejscu. Co więcej, posiadana działka pozwala na dalszą rozbudowę, zatem możemy ze spokojem patrzeć w przyszłość.

Cały czas pomaga mi w prowadzeniu firmy tata, który założył firmę przed blisko 40 laty, a ja przejąłem jego obowiązki. Tata wziął na siebie sporą część działań związanych z przygotowaniem nowej siedziby, dzięki czemu ja mogłem poświęcić więcej czasu na bieżącą działalność. Od paru lat pracuje z nami też mój młodszy brat Marcin, dzięki czemu z pełną odpowiedzialnością możemy być postrzegani jako typowa firma rodzinna.

- Czy obudowa KM50 dalej jest w ofercie i się sprzedaje?

Tak, to jest niesamowite, ale KM50, czyli pierwsza obudowa firmy Maszczyk, którą tata zaprojektował 37 lat temu i od której zaczął się na stoisku na Wolumenie nasz biznes, cały czas jest w naszej ofercie i ją sprzedajemy. Mimo takiego bagażu historycznego, mnóstwa innych podobnych produktów o lepszej stylistyce, kilkaset sztuk rocznie trafia do klientów. Co więcej, nic nie wskazuje, aby miała ona wypaść na margines.

Rozmawiał Robert Magdziak