Koszt recyklingu wpływa na ostateczną cenę produktu. Jego głównym składnikiem jest zwykle koszt pracy, jaką trzeba wykonać, by rozmontować urządzenie. Jest on tym większy, im więcej czasu zajmuje i im więcej sił i środków, przede wszystkim różnych narzędzi, trzeba w tym celu zaangażować.

Recykling jest też tym efektywniejszy, im więcej surowców wtórnych uda się z danego produktu odzyskać. Pod tym kątem materiały użyte do budowy urządzeń elektronicznych dzieli się na trzy grupy: tworzywa sztuczne, metale ferromagnetyczne i te, które do tej drugiej nie należą.

Po rozmontowaniu urządzenia są one na tej podstawie segregowane. Ferromagnetyki mogą być na przykład wyszukiwane przy użyciu magnesu. Rozdzielenie dwóch pozostałych typów materiałów odbywa się natomiast zwykle na podstawie ich gęstości, które różnią się znacząco.

Od czego zależy efektywność recyklingu?

Największy wpływ na efektywność recyklingu ma zatem wybór materiałów konstrukcyjnych oraz złączy używanych do łączenia elementów urządzenia. Od tego drugiego zależy łatwość i szybkość demontażu, natomiast pierwsze decyduje o ilości surowców, które będzie można ponownie wykorzystywać.

Wybierając materiały konstrukcyjne warto przestrzegać kilku zasad. Pamiętać trzeba m.in., że nawet niewielka ilość takich metali jak miedź, ołów, magnez, żelazo lub stal bardzo utrudnia recykling aluminium. Podobnie wpływa obecność tego ostatniego, miedzi, cyny albo ołowiu na łatwość odzyskania stali. W efekcie ogólnie przyjmuje się, że platerowane metale trudniej odzyskać niż te, w przypadku których nie zastosowano tej metody obróbki.

Unikaj łączenia różnych materiałów

Łączenie różnych materiałów generalnie nie jest, z punktu widzenia ich późniejszego recyklingu, najlepszym pomysłem. Idealnie poszczególne elementy urządzenia powinny być wykonywane z jednego materiału. Najczęściej nie jest to oczywiście możliwe, jednak powinno się przynajmniej unikać pewnych połączeń, z powodu których wartość materiału jako surowca wtórnego spada do zera. Przykład to metalowe elementy wstawione w częściach z tworzyw sztucznych, przez które tych drugich zwykle nie można już w ogóle poddać recyklingowi.

Podobnie nie powinno się łączyć pewnych typów tworzyw sztucznych - często okazuje się, że te nawet pozornie podobne nie mogą być odzyskiwane, gdy są scalone. Niepożądane są też wszelkie ich zanieczyszczenia, a nawet pokrycie farbami.

Oznaczenia ułatwiają recykling

Kolejna ogólna zasad dotyczy ograniczenia całkowitej liczby elementów urządzenia - im mniej części, tym szybszy recykling. Preferowane są też niektóre typy komponentów - na przykład w przypadku płytek drukowanych najłatwiej później usuwa się podzespoły SMD. Oprócz tego im wyraźniej są one oznakowane, tym lepiej. Jeśli skład danej części jest trudny do rozszyfrowania, opóźnia to jej dalszą obróbkę.

Żeby nie ryzykować zanieczyszczenia strumienia materiałów elementy z niezidentyfikowanych surowców są od razu separowane w celu ich dokładniejszej identyfikacji. Czasem też w ogóle rezygnuje się z ich odzyskiwania.

Ponadto najlepiej, jeżeli elementy, które wyglądają podobnie i te o bardzo małych rozmiarach, są wykonywane z tego samego materiału. Takie bowiem założenie, często automatycznie, przyjmują osoby, które demontują urządzenie.

Jakie połączenia będą najlepsze?

Wybór konkretnego typu połączeń może usprawnić rozmontowywanie urządzenia, bardzo je utrudnić albo nawet uniemożliwić. Na przykład klejenie, z punktu widzenia recyklingu, nie jest najlepszą metodą. Nie tylko trudno jest rozdzielić sklejone części, ale też klej, zanieczyszczając tworzywo, sprawia, że nie można go poddać odzyskowi.

Polecaną alternatywą jest m.in. zgrzewanie ultradźwiękowe, o ile w ten sposób łączy się elementy wykonane z tego samego tworzywa lub tworzyw kompatybilnych, czyli tych, które po przetopieniu stanowić będą wciąż użyteczny materiał. Przykładami takich par są: poliwęglan i ABS oraz kopolimery etylenu EPM/EPDM i polipropylen. W przeciwnym wypadku obu złączonych części z różnych, niekompatybilnych materiałów, nie będzie można ponownie wykorzystać.

Należy pamiętać o bezpieczeństwie

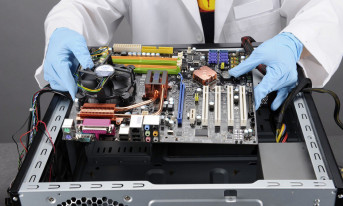

Najlepiej też w ogóle unikać złączy takich jak śruby, na przykład stosując połączenia zatrzaskiwane. Jeżeli nie jest to możliwe, dobrze, gdy używa się śrub w jednym rozmiarze. W przeciwnym wypadku osoba, które demontuje urządzenie, musi korzystać z wielu różnych narzędzi. Żeby demontaż przebiegał sprawnie, śruby powinny być również dobrze widoczne i łatwo dostępne.

Projektując urządzenie, powinno się też mieć na względzie bezpieczeństwo osób, które będą je rozmontowywać. Aby je zapewnić, należy wszelkie podzespoły, które zawierają substancje toksyczne, na przykład ołów, rtęć lub kadm, montować w taki sposób, aby były łatwo dostępne, a ich wyjęcie z obudowy nie stanowiło większego problemu. Zasada ta dotyczy m.in. lamp rtęciowych, pojemników z tonerami, baterii oraz kineskopów.

Monika Jaworowska