Dotyczy to znakomitej większości zastosowań - od motoryzacji, przez sprzęt AGD, po elektronikę konsumencką. Im większa pojemność, tym oczywiście postrzeganie produktu przez klientów wypada korzystniej. Stąd większość prac badawczo-rozwojowych koncentruje się na maksymalizacji pojemności, wielkości i gęstości energii z jednostki objętości dla redukcji wagi. Równolegle do tego procesu, z uwagi na to, że technologia półprzewodnikowa pozwala w niektórych przypadkach ekstremalnie ograniczyć pobieraną moc, znaczenie zyskują także ogniwa o wielkości „nano”. Warto zobaczyć, co się za tym kryje.

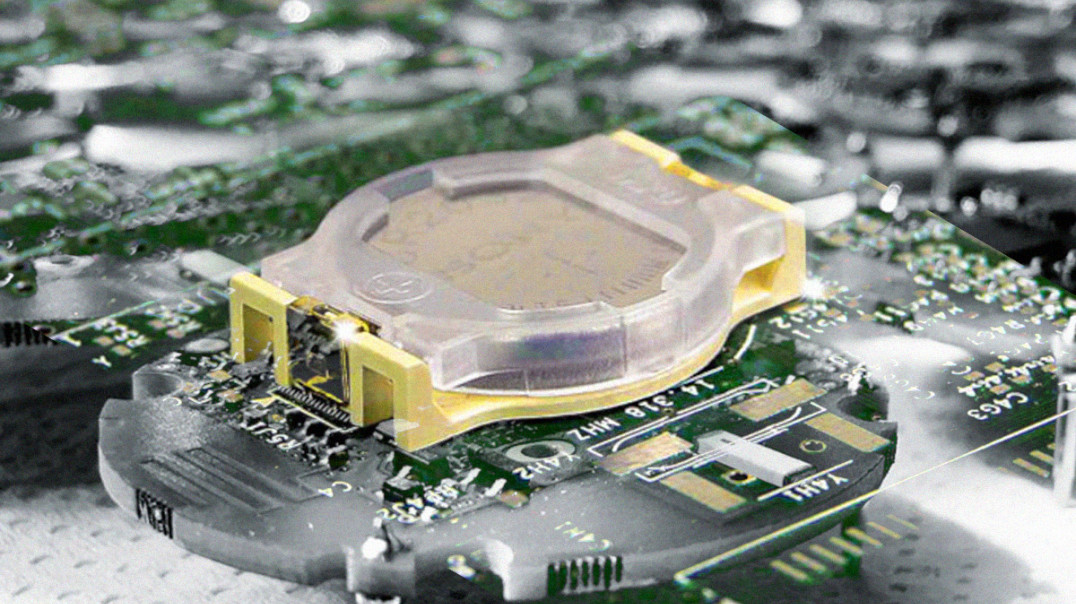

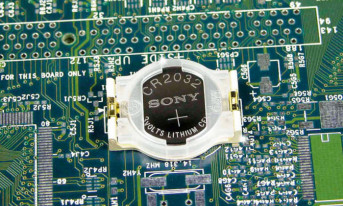

Za typowy współczesny rozmiar ogniwa można przyjąć 18650, czyli Ø 18×65 mm. Mniejsze są baterie paluszkowe, takie jak AA (R6) i AAA (R3). Dalej mamy ogniwa guzikowe w postaci baterii litowo-jonowych, takich jak CR2032, baterie cynkowo-powietrzne do aparatów słuchowych o wymiarach 6×4 mm oraz ogniwa zegarkowe, gdzie najmniejsze srebrowe AG1 ma 6,8×2,15 mm i pojemność 8 mAh.

Z punktu widzenia elektroniki medycznej (implanty) czy mikrosensorów dla potrzeb wojska, to są nadal „duże” baterie, stąd realizowane są prace badawcze nad czymś jeszcze mniejszym. Są to opisywane już baterie solid state, czyli w praktyce wielowarstwowe kondensatory ceramiczne o dużej pojemności, które mają wymiary „chipowe”. Poza licznymi zaletami ich wadą jest kruchość ceramiki, co przeszkadza w użyciu w aplikacjach, gdzie są duże narażenia mechaniczne. Jeśli plany dotyczą stworzenia roju sensorów wystrzeliwanych za pomocą pocisku, to zapewne z nimi projekt się nie uda. Ceramika jest też trudna w produkcji, czyli kosztowna, co przeszkadza w szerszym upowszechnieniu tych rozwiązań.

Inne podejście zakłada wykorzystanie druku 3D, w ramach którego na podłoże elastyczne, zawierające napylone elektrody, nakłada się warstwy aktywne oraz elektrolit w postaci żelu. Podobne rozwiązania testowane są z użyciem druku atramentowego. Dają one dobre rezultaty, ale koszt takich rozwiązań nie jest mały. W końcu tę folię z dodatkami, stanowiącą baterię, trzeba pociąć na kawałki, a potem podłączyć do aplikacji. Nie jest to banalne i wymaga oprzyrządowania, czasu oraz integracji mechanicznej, czyli przymocowania za pomocą kleju. Metoda ta pozwala na produkcję baterii wielkości łebka od szpilki, która nadaje się do podtrzymania zawartości pamięci SRAM, na przykład w bezpiecznym chipie lub mikrosensora, można też nazwać ją mikrobaterią.

Najnowszym osiągnięciem są nanobaterie, o wymiarach rzędu 0,1× 0,1 mm i mikrometrowej grubości. Są one produkowane podobnie jak krzemowe chipy, a więc z użyciem technik fotolitograficznych, za pomocą których tworzone są elektrody platynowe oraz z użyciem osadzania warstw aktywnych z fazy gazowej, co realizuje formułę chemiczną źródła. Takie ogniwa wychwytują tlen z powietrza i wykorzystują go do utleniania cynku i generują potencjał do 1 wolta. Objętość takiego ogniwa liczy się w pojedynczych pikolitrach i są one stabilne chemicznie, bo korzystają z tego samego procesu co zwykłe ogniwa guzikowe cynkowo-powietrzne, wykorzystywane w aparatach słuchowych. Gęstość energii wynosi od 760 do 1070 Wh/ L, czyli wcale nie tak mało.

Zaletą jest tutaj to, że produkuje się naraz tysiące ogniw, tak samo jak maleńkie układy scalone na dużym podłożu. Poza tym proces wytwarzania można zintegrować z całą resztą produkcji układów scalonych tak, że układ pamięci będzie miał baterię na wierzchu struktury krzemowej jako dodatkową warstwę. To oznacza niskie koszty.

Rozmiary nanobaterii powodują, że nie dają one wiele energii, ale nawet te nanowaty wystarczają do różnych zastosowań, w tym do czujników MEMS, podtrzymania pamięci lub nawet do mikrosiłowników. Skoro co chwilę padają rekordy niskiego poboru mocy, a dla wielu układów wystarczają nanoampery zasilania, to nanobaterie stają się rozwiązaniem.

Robert Magdziak