Nowości technologiczne

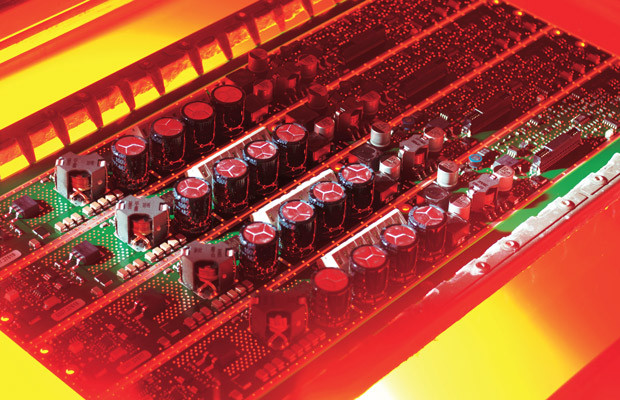

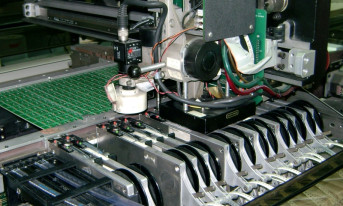

Szablony wycinane laserem, szafy do przechowywania wrażliwych na wilgoć podzespołów to nowości ostatnich lat, które dzisiaj stały się już standardem. Obecnie najważniejszym tematem, zgodnie z rozważaniami przekazanymi wcześniej, jest kontrola produkcji. Dlatego wiele nowości wprowadzanych na rynek związanych jest z inspekcją UV i rentgenowską.

Rośnie popyt na małe urządzenia do inspekcji optycznej AOI, gdyż tematyka ta nie jest już domeną tylko wielkich firm kontraktowych, ale dotyczy nawet tych, którzy mają stołowy sprzęt półautomatyczny. Elementy SMD są dzisiaj tak małe i gęsto upakowane na płytkach drukowanych, że kontrola wizualna straciła w zasadzie rację bytu, przekraczając możliwości percepcji oczu.

Nowością są także selektywne maszyny lutownicze pozwalające lutować pojedyncze podzespoły na płytce drukowanej, na przykład złącza, gniazda, co przydaje się przy złożonych układach zawierających obok siebie różne typy podzespołów.

Tabela 2. Przegląd ogólny oferty krajowych dostawców urządzeń technologicznych do produkcji elektronicznej

Rośnie znaczenie sprzętu do montażu struktur krzemowych na płytkach metoda flip-chip poprzez łączenie (bonding) drutem. Poza mniejszymi kosztami taka półhybrydowa technika ma wiele zalet, m.in. większą ochronę własności intelektualnej, wzrost upakowania. Zauważalnie zwiększa się zainteresowanie szablonami elektroformowalnymi z niklu, które w porównaniu do wersji stalowych charakteryzują się lepszą powtarzalnością nakładania pasty lutowniczej.

Podobne znaczenie mają piece kondensacyjne do lutowania płytek w parach cieczy. Urządzenia te zapewniają możliwość pewnego zamontowania ciasno upakowanych podzespołów i są skuteczne w przypadku miejsc o ograniczonym dostępie. Podobna uwaga dotyczy sprzętu do precyzyjnego czyszczenia szablonów, który staje się niezbędny w przypadku najbardziej złożonych projektów. Wymienione przykłady potwierdzają wcześniejsze rozważania, że większość innowacji wiąże się z zapewnieniem wysokiej kultury technicznej w procesie produkcji.

Nie tylko montaż

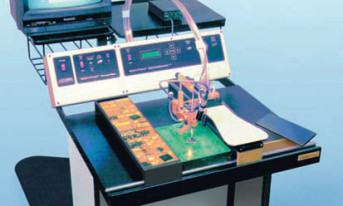

Mimo że bezsprzecznie najważniejszymi produktami w zakresie wyposażenia produkcji jest sprzęt bezpośrednio związany z montażem podzespołów, a więc automaty do układania elementów, sitodrukarki i piece, nie oznacza to, że zestaw ten wyczerpuje całość zagadnienia związanego z technologią wytwarzania. Istotnym uzupełnieniem jest z pewnością sprzęt do testowania zmontowanych pakietów badający je pod kątem prawidłowości procesu lutowania i układania oraz testery funkcjonalne sprawdzające poprawność działania układu elektronicznego.

W pierwszej grupie mieszczą się urządzenia do inspekcji optycznej w świetle widzialnym i rentgenowskie, których głównym celem jest ocena stanu lutów, w tym także w miejscach niedostępnych z zewnątrz. Takich miejsc na płytkach drukowanych jest coraz więcej, nie tylko z uwagi na coraz większe upakowanie komponentów, ale też na coraz większe znaczenie obudów bezwyprowadzeniowych w podzespołach, takich gdzie kontakt realizowany jest poprzez pola lutownicze umieszczone na spodzie obudowy.

O ile jeszcze parę lat temu jakość lutowania dawało się oceniać „poprzez przyjrzenie się”, a proces ołowiowy lutowania wybaczał wiele niedokładności układania elementów, to po wejściu w życie technologii bezołowiowej i nowych subminiaturowych obudów, automatyczna inspekcja i rentgen stały się po prostu koniecznością. Testery funkcjonalne wykorzystujące „łoże fakira” z igłami kontaktowymi projektowane są zazwyczaj indywidualnie dla każdej aplikacji i wykorzystują najczęściej interfejs JTAG.

Na rynku są dostępne specjalistyczne urządzenia ułatwiające rozwiązanie tego niełatwego problemu, wspomagające tworzenie testów. Kilka firm, jak na przykład Semicon, specjalizuje się w dostawach specjalnych sprężynowych igieł do budowy łoża kontaktowego. Kolejną popularną grupę zagadnień tworzą urządzenia do dozowania środków chemicznych (zalewy, kleje), nakładania powłok ochronnych (tzw. rugedyzowanie), również działających selektywnie, a więc na ograniczonych obszarach urządzenia.

Jest to pochodna wzrostu wymagań środowiskowych wynikających z nowych obszarów zastosowań, stale rosnącej wrażliwości układów elektronicznych oraz wymienianej wcześniej nieustannej presji na jakość ze strony klientów. Zabezpieczanie urządzeń elektronicznych poprzez lakierowanie i zalewanie, wykonywanie uszczelek nie jest oczywiście niczym nowym, niemniej dopiero w ostatnich latach można zauważyć szybki rozwój sprzętu automatyzującego te operacje.

Wsparcie dla produkcji tworzą także specjalistyczne urządzenia do obróbki kabli, zaciskania złączy, oznaczania i etykietowania, pakowania i liczenia. Po osiągnięciu pewnej skali działania, określanej nie tylko wielkością zamówienia, ale także zwiększającą się liczbą jednocześnie realizowanych projektów, stają się one po prostu niezbędne do rozwoju. To samo dotyczy automatów do programowania pamięci. W zasadzie prawie każde urządzenie elektroniczne zawiera dzisiaj mikroprocesor lub inny układ programowalny, wiele z nich ma pamięć Flash, niekiedy o znacznej pojemności.

Elementy te trzeba programować na etapie produkcji, co także przy odpowiedniej skali działania oraz w przypadkach, gdy danych do zapisania jest wiele lub różnią się one w zależności od modelu, wersji lub odbiorcy, wymaga użycia automatu. Klasyczne programatory, nawet w zestawach typu „gang” nie są w stanie zapewnić elastyczności i są źródłem pomyłek. Ostatnim ważnym produktem są stacje serwisowe umożliwiające naprawy pakietów.

Dotyczy to zwłaszcza układów scalonych w obudowach bezkońcówkowych, do wymiany których potrzebny jest nadmuch gorącego powietrza i manipulator do ustalenia pozycji. Niestety im mniejsza obudowa i więcej wyprowadzeń, tym szansa na zły montaż niestety rośnie, a nie zawsze można pozwolić sobie na to, aby taki pakiet wyrzucić, a sprzęt przysłany do naprawy wymieniać na nowy. Koszt złożonych układów programowalnych lub przetworników sięga nierzadko kilkudziesięciu dolarów, dlatego sprzęt do naprawiania pakietów jest również producentom niezbędny

Rynek – koniunktura

Sprzęt do produkcji elektroniki z pewnością nie jest tani, przez co zakupy dla większości firm elektronicznych są poważnym obciążeniem budżetu. Inwestycje zwykle są planowane z wyprzedzeniem potrzebnym na uzyskanie kredytu, załatwieniem wsparcia z funduszy rozwojowych oraz także stanowią pochodną portfela zamówień od klientów.

Długi horyzont czasowy powoduje, że obroty dostawców sprzętu technologicznego są słabo skorelowane z aktualną sytuacją na rynku. Nierzadko spowolnienie w gospodarce wręcz zwiększa inwestycje, gdyż ceny są wówczas zauważalnie niższe, a dostawcy chętniej udzielają rabatów. Dla tych, którzy mają wtedy fundusze, może to być niezła okazja.

Zależności takie zawsze było widać w informacjach płynących ze światowej elektroniki, gdzie kryzys okazywał się czasem przejęć i tanich zakupów. W przypadku branży krajowej ocenę kondycji biznesu widać na rysunku 2, gdzie pokazano, jak w ostatnich trzech latach kształtował się wzrost obrotów dla dostawców sprzętu technologicznego.

Nietrudno zauważyć, że dane trudno skorelować ze stanem gospodarki czy też jednoznacznie wskazać, który rok dla omawianego biznesu był dobry, a który nie. Konkretne wyniki zapewne powiązane są z realizacją kolejnych kontraktów, wcześniejszymi zamówieniami lub profilem firmy.

Im bardziej kompleksowa oferta i większe portfolio produktów, tym zwykle podawane w ankietach dane były lepsze, niemniej było też sporo wyjątków. Dla części dostawców udział sprzedaży sprzętu w obrotach jest niewielki, przez co nawet gdy firma raportuje spadki, ogólnie nie musi to wcale oznaczać nic złego.

Jerzy Kustrakierownik działu marketingu w firmie Renex

Wśród dostawców należy wymienić 3–4 liczących się rodzimych graczy. Trzeba mieć świadomość, że każda z tych firm jest obecna na rynku od wielu lat, każda także wyspecjalizowała się w dostarczaniu wybranej grupy asortymentowej lub wydzieliła odpowiednią komórkę do prowadzenia instalacji i serwisowania urządzeń. Dostawcy zwykle zabezpieczają potrzeby grona klientów obsługiwanych od lat i w moim przekonaniu rynek jest dość stabilnie obsługiwany przez liderów rynku. Prawdopodobnie najbliższe lata wpłyną na zaostrzenie rywalizacji, co oceniam korzystnie dla branży, bo polskie firmy produkcyjne potrzebują nowych, kompleksowych rozwiązań. Zagraniczne, duże koncerny zaopatrują się w urządzenia produkcyjne najczęściej w oparciu o wewnętrzne zasoby i korporacyjne porozumienia i są tym samym trochę poza branżą.

Zakup urządzeń produkcyjnych w oczywisty sposób wiąże się ze znacznym wysiłkiem finansowym. Naturalne jest więc, że klienci dokładnie analizują stosunek ceny do jakości, porównując oferty. Jednak zwykle nie decydują się na zakup, skupiając się wyłącznie na cenie. Decyzje w zakresie parku maszynowego są podejmowane z namysłem i po przemyśleniu wielu czynników. Wśród najważniejszych mogę wymienić możliwości techniczne (najczęściej wydajność i precyzję), cenę i awaryjność, bo przestoje produkcji są bardzo kosztowne. Liczy się także marka producenta, bo chińskie „wynalazki” są wybierane niezwykle rzadko, serwis, czyli jego dostępność, fachowość i czas reakcji. No i oczywiście ważne są dotychczasowe relacje z dostawcą. |

Oceny aktualnej sytuacji w branży dostarczają zebrane w ankietach opinie firm na temat aktualnej koniunktury (rys. 3) oraz tego, jaki okazał się pierwszy kwartał 2010 roku (rys. 4). W obu zestawieniach dominują oceny dobre, a nawet bardzo dobre, co pozwala przypuszczać, że przedsiębiorcy oczekują odbicia na rynku w niedługim czasie i już się do niego przygotowują.

Zebrane opinie jednoznacznie mówią, że rynek urządzeń technologicznych do produkcji elektronicznej „rusza” po okresie spowolnienia, niemniej ponieważ jest to prężny sektor z dużym potencjałem kapitałowym, powiązany z wielkim biznesem, nie znaczy to, że okres dekoniunktury był bardzo dotkliwy i dał się we znaki wszystkim.

Sprzęt tańszy i używany

Rys. 7. Zestawienie obrazujące, które czynniki oferty handlowej są w największym stopniu brane pod uwagę przez klientów przy wyborze dostawcy. Zielony kolor to głosy na „tak”, pomarańczowy na „nie”

Dostawcy sygnalizują, że w ostatnim okresie daje się zauważyć wzrost udziałów firm z Dalekiego Wschodu w rynku polskim, które coraz aktywniej szukają klientów. To dlatego, że pomijając najbardziej złożone zastosowania, cała reszta technologii starszych jest w zasięgu tanich dostawców. To samo dotyczy sprzętu używanego, który zawsze leżał w osi zainteresowania mniejszych firm, które niekoniecznie potrzebowały najlepszych możliwości technicznych, ale za to szukały najbardziej ekonomicznych rozwiązań.

Dzisiaj znaczenie sprzętu używanego zmalało z uwagi na to, że fundusze unijne wspierają kupno nowych produktów, ale w ograniczonej przestrzeni jest on nadal obecny i kupowany. Na rynku są też firmy elektroniczne, których aktywność po stronie produkcji nie zawsze jest duża i ogranicza się do niewielkich serii, prototypów, serwisu itp. W tych obszarach aktywność firm dalekowschodnich zaostrza konkurencję.