W takim kontekście poszukiwane są rozwiązania pozwalające na ograniczenie kosztów, niekoniecznie tańsze w zakupie, ale zapewniające oszczędności w szerszej skali, a więc dzięki mniejszemu zużyciu energii przez piece, dające mniejszą ilość odpadów lub też niewymagające mycia, utylizacji resztek, płacenia za ścieki. Można takie rozwiązania nazywać ekologicznymi, niemniej w elektronice mają one wymiar praktyczny – chodzi o to, aby w rozliczeniu końcowym były tańsze.

Oczywiście same materiały nie rozwiązują problemu kosztów, ale z pewnością są one jednym z elementów wielu synergicznych działań związanych z poprawą efektywności biznesu. W ofertach dostawców materiałów do produkcji jest coraz więcej produktów o takich cechach, co przekonuje, że rynek rozwija się w tym kierunku.

Najważniejsze jest lutowanie

Najważniejszy z punktu widzenia obniżki kosztów produkcji jest proces lutowania pakietów elektronicznych. Płytki drukowane z nałożonymi elementami trzeba nagrzać do temperatury roboczej i ich stan termiczny ustabilizować, potem jeszcze bardziej podgrzać, aby pasta lutownicza się stopiła i powstały połączenia. Dalej konieczne jest stopniowe wychłodzenie. Całość tego procesu odbywa się wieloetapowo – płytki przesuwają się wewnątrz pieca w ramach stref, gdzie panują kontrolowane warunki termiczne zapewniające uzyskanie odpowiedniego profilu procesu, czyli zmiany temperatury w czasie. Poprawny profil temperaturowy jest niezbędny, aby nie tylko nastąpiło lutowanie, ale także, by nie powstały niedoskonałości. A tych może być wiele: pustki, mostki, zimne luty, główki na poduszce, delaminacje (popcorning) i inne.

Aby takie wady się nie pojawiały, temperatura musi być dobrze dobrana: nie za niska, nie za wysoka, w każdej ze stref inna. Ważne jest tempo jej zmian, a więc szybkość nagrzewania płytki podczas wchodzenia do strefy lutowania i chłodzenia po jej opuszczeniu. Efekt jest taki, że piec rozpływowy w hali produkcyjnej jest nie tylko urządzeniem największym i najdłuższym, ale ponadto także najbardziej energochłonnym. Dużo energii elektrycznej zużywają maszyny do lutowania na fali, szybkie automaty montażowe i roboty, a także systemy przechowywania, oświetlenie itp. Firmy zainteresowane poprawą efektywności produkcji w kontekście energii mają dzisiaj sporo możliwości. Dla zakładu można zainstalować instalację PV, po to, aby ograniczyć ilość kupowanej energii z sieci. Można zainwestować w lepszy piec lutowniczy, taki który ma lepszą izolację obudowy lub potrafiodzyskiwać ciepło. Innym pomysłem jest wykorzystanie niskotopliwych stopów lutowniczych bazujących na bizmucie, aby lutowanie przebiegało w niższej temperaturze i nie było wymagane silne nagrzewanie. Działania związane z oszczędzaniem energii w produkcji mogą dotyczyć wielu miejsc, urządzeń i etapów. Nie da się z góry wskazać jednego winowajcy utraty kilowatogodzin, gdyż w każdym przypadku sytuacja jest inna. Poszczególne urządzenia różnią się pod kątem pobieranej mocy – zwykle te nowszej generacji są lepiej dopracowane pod kątem energetycznym, tak samo jak sprzęt gospodarstwa domowego, ale nie ma reguły co do tego, ile dostaniemy mniej w rachunku, kupując nowy piec. Poza tym tematyka oszczędzania nie jest przecież nowa. Ona teraz stała się ważna, w chwilę po tym, jak znacznie podrożała energia.

Oszczędność energii dotyczy też innych procesów dziejących się poza główną linią produkcyjną, np. dotyczy klimatyzacji w hali produkcyjnej, wentylacji oparów, utrzymania klimatu w strefach czystych. To także energia zużywana na pracę transporterów, pomp, a nawet wydatki na utylizację resztek, czyszczenie i materiały zużywane w czasie produkcji (np. folie, opakowania, recykling odpadów). Bezsprzecznie jest to zagadnienie bardzo szerokie. Do wspólnego mianownika pt. oszczędność energii włącza się też aspekty serwisowe urządzeń, a więc to, że w ich przypadku eksploatacja jest tańsza, a przestoje mniej dokuczliwe.

Dostawca musi mieć szeroką wiedzę

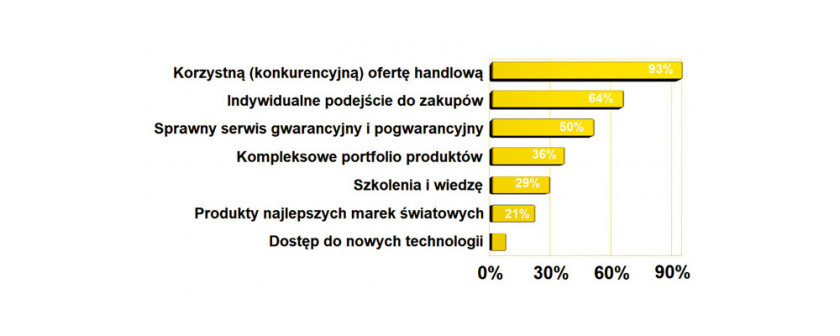

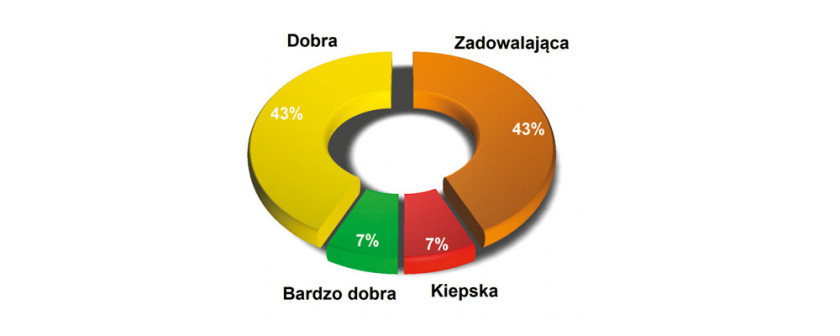

Ponieważ temat jest przekrojowy, szeroki i nie da się ukierunkować tego zagadnienia na produkt, wybór dostawcy zależy od tego, jaki poziom merytoryczny on reprezentuje, jest w tytułowym obszarze czynnikiem pierwszorzędnym, a dobór produktu to skomplikowane wielowariantowe zagadnienie, w którym trzeba rozważyć wiele czynników, nie tylko technicznych, ale także w zakresie możliwości finansowych inwestora. Dostawca sprzętu postrzegany jest jako ekspert w swojej dziedzinie, mający dostęp do najnowszych technologii, dlatego wsparcie techniczne w doborze, a później instalacji i odpowiednim przeszkoleniu z obsługi jest doceniane przez klientów. Dotyczy to także zagadnień energetycznych, niemniej faktem jest, że sprzedawca w temacie oszczędności ma znacznie trudniejsze zadanie do wykonania, gdyż musi przekonać klienta, że inwestycja w dany sprzęt przyniesie zysk (oszczędność), a to wcale nie jest proste i jednoznaczne. Dobór maszyny zawsze bazował na wiedzy, kompetencjach i rzetelności dostawcy, ale w przypadku oszczędności energii wymagane są jeszcze szersze horyzonty. Przez to należy rozumieć podejście nie punktowe, ukierunkowane na maszynę, ale na cały proces produkcji realizowany w skali zakładu. Klienci oczekują przede wszystkim kompleksowego podejścia, które nie kończy się jedynie na prostej interakcji potrzeba–sprzedaż, ale skupia się na doradztwie przy wyborze sprzętu, prezentacji, testach urządzeń w siedzibie klienta oraz pewności serwisu. Ta kompleksowość jest z roku na rok coraz szersza i obejmuje też zagadnienia energetyczne.