Coraz więcej sprzętu w halach komplikuje uzyskanie oszczędności

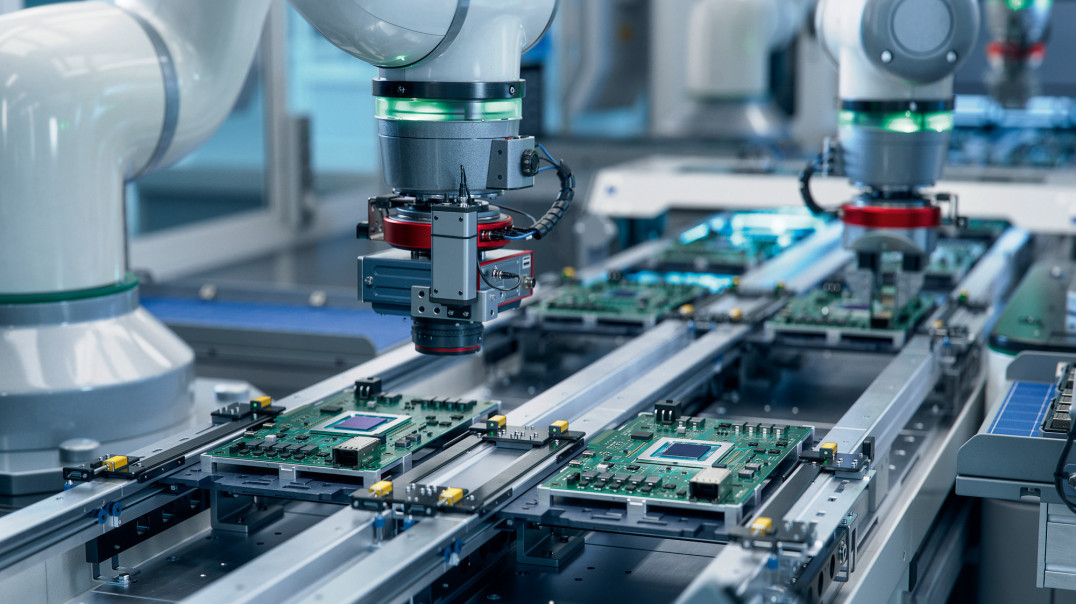

Z uwagi na wzrost zaawansowania procesów, zapewnienie jakości i elastyczności produkcji, w halach produkcyjnych znajduje się coraz więcej maszyn. Poza sitodrukarką do pasty, automatem do układania i piecem, regułą jest stanowisko inspekcji pasty i optycznej kontroli płytek po montażu oraz tester funkcjonalny. Poza piecem rozpływowym pojawia się fala selektywna. Przy większej skali działania park maszynowy wzbogacany jest o urządzenie do wycinania szablonów niezbędnych do nakładania pasty lutowniczej, o maszyny do mycia płytek, zautomatyzowane programatory chipów oraz systemy do liczenia komponentów. W halach są ponadto szafy z kontrolowanymi wewnątrz warunkami środowiskowymi do przechowywania elementów. Jest inspekcja rentgenowska, są urządzenia do zalewania, lakierowania płytek. Coraz więcej firm ma dwie linie produkcyjne dla zapewnienia elastyczności realizacji zleceń dużych i małych bez przerywania produkcji, wykonywania prototypów lub z uwagi na to, by zapewnić dużą wydajność i przepustowość. Z punktu widzenia zużycia energii elektrycznej wiele urządzeń tworzy bardzo trudne warunki do oszczędności i nawet ustalenie, co pobiera jej najwięcej, nie jest łatwe. Wówczas staje się niezbędny audyt energetyczny, oczujnikowanie instalacji na jakiś czas po to, aby zgromadzić wiarygodne dane o zużyciu i potem na ich podstawie wypracować jakiś plan zmian.

Wiele posiadanych urządzeń produkcyjnych zwiększa też ryzyko pojawienia się na rachunku opłat za moc bierną. To kolejne trudne zagadnienie, bo kary finansowe w rachunku są za składową indukcyjną, a więc pochodzącą od silników, pomp, transformatorów oraz pojemnościową wynikającą m.in. z dużej liczby zasilaczy impulsowych bez korekcji PFC. Plan oszczędzania prądu musi uwzględniać zbilansowanie mocy biernej, bo inaczej może się okazać, że wprawdzie zapłacimy mniej za waty, ale wzrośnie nam opłata za "VAR-y" i oszczędności nie będzie. Opłaty za moc bierną zepsuły niejeden plan poprawy efektywności. Wydaje się, że kluczem do oszczędności w produkcji elektroniki jest wiedza na temat zużycia, kosztów z niego wynikających w rozbiciu na poszczególne systemy, instalacje i maszyny oraz świadomość możliwości regulacji, korzyści z wyłączania, zysku z inwestycji w nowe technologie itd. Efektem ma być mniejszy rachunek i przełożenie sumy na nim widniejącej na działania to rodzaj pożądanego konsultingu. Produkcja elektroniki i procesy związane z montażem podzespołów nie są proste. O jakości, którą wszyscy są zainteresowani, decyduje wiele szczegółów, stąd trzeba znać się na technologii produkcji, elektronice, mechanice, a czasem też na fizyce i chemii. A teraz nawet na mocy czynnej, biernej, instalacjach PV, falownikach i umowach z zakładem energetycznym.