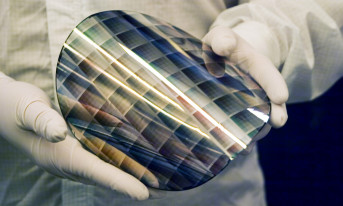

Rys. 1. Diody LED o mocy 1 do 3W, i większej, są zwykle umieszczane w obudowach SMT, które dzięki powierzchniowemu stykowi z płytką drukowaną sprawniej odprowadzają ciepło. W obudowie na podłożu oprócz chipu LED mieści się zwykle soczewka i materiał wiążący

Użytkownicy diod HB-LED na ogół nie wiedzą, że są one produkowane niemal wyłącznie przez czterech producentów: Cree, Nichia, Osram i Philips Lumileds. Pomimo, że w Chinach działają setki wytwórców chipów, to dostarczają oni tylko diod małej mocy stosowanych raczej w roli wskaźników, niż źródeł światła. Pozostali dostawcy HB-LED w gruncie rzeczy zajmują się opakowywaniem chipów, kupowanych hurtowo od podanej czwórki producentów.

Trud poświęcany zwiększaniu wydobywanego z chipu LED strumienia świetlnego owocuje poszerzaniem rynku i zwiększaniem zasięgu aplikacji. Istotny w tym udział mają metody przygotowywania obudów. Ich doskonalenie zwiększa sprawność emisji światła z jednostki mocy. Obudowa ma wpływ na ekstrakcję światła i ciepła oraz na utrzymywanie strumienia świetlnego na maksymalnym poziomie, czyli na najważniejsze parametry LED.

Ekstrakcja światła określa, ilość światła docierającego do celu, ekstrakcja ciepła określa wielkość ciepła odprowadzanego z chipu, a zatem jego żywotność i parametry, a od utrzymywania światła zależy żywotność elementu. Obudowa diody determinuje wszystkie te trzy parametry, a przynajmniej silnie na nie wpływa. Zewnętrzny kształt diod dużej mocy nie jest jak dotąd znormalizowany. W odróżnieniu od standardowych przyrządów półprzewodnikowych, jak układy scalone, MOSFET-y, a także od większości elementów biernych, LED-y mocy są umieszczane przez producentów w różnych obudowach.

Krępuje to projektantów aplikacji, którzy oczekują uporządkowania podzespołów według znanego klucza, a w obudowach LED korelacja chipu z materiałem podłożowym, wiążącym oraz optycznym jest skomplikowana. Epoksydowy materiał wiążący służy jako soczewka, a zarazem sztywna struktura chroniąca chip i wyprowadzenia. W obudowach wskaźnikowych LED, o mocy 0,5 do 1W ciepło jest rozpraszane za pośrednictwem wyprowadzeń wykonywanych w technice przewlekanej.

Ale obudowy LED, o mocy większej od 1W, wymagają zwiększonej zdolności odprowadzania ciepła i są dlatego wykonywane zwykle w wersjach SMT z wkładką metalową (rys. 1) i montowane bezpośrednio na radiatorze. Struktura diody generuje światło w warstwie epitaksjalnej. W idealnym przypadku fotony powinny być wytwarzane przez wszystkie pary dziura-elektron. Jednakże na skutek wad materiałowych niektóre emitują tylko ciepło.

Barierę dla generowanych w chipie fotonów stwarzają oprócz tego różnice współczynnika załamania światła w materiale półprzewodnikowym, ośrodku wiążącym i w soczewce. Całkowite odbicie wewnętrzne światła, przechodzącego pod kątem pomiędzy ośrodkami, jest głównym ograniczeniem sprawności świetlnej diody. W produkcji białych diod świecące niebieskim światłem struktury pokrywa się luminoforem o świetle białym, wzbudzanym niebieskimi fotonami.

Opracowanie luminoforów o możliwie najwyższej sprawności przetwarzania światła niebieskiego na białe jest własnością intelektualną tych producentów, którzy kupują chipy, i montują je w obudowach z własnymi mieszankami luminoforowymi. Ze względu na wysoki współczynnik załamania światła chipów LED, w obudowie jest potrzebna przejściowa warstwa pomiędzy powietrzem a pokrywającym chip luminoforem. Warstwa ta pełni równocześnie rolę i osłony i soczewki. We wskaźnikowych LED małej mocy stosuje się do tego celu żywicę epoksydową.

Jednak materiał ten żółknie pod wpływem silnego promieniowania cieplnego i ultrafioletowego, więc w LED-ach mocy stosuje się odporniejsze polimery krzemoorganiczne. W niektórych diodach większość światła jest emitowana z powierzchniowej warstwy chipu. Jednakże szereg innych, zwłaszcza te kupowane do obudowywania, wysyłają światło od strony krawędzi i musi być ono przekierowywane w górę obudowy. Do tego celu służy szereg opatentowanych metod.

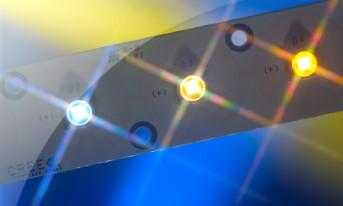

Rys. 2. W LED SuperBeam firmy Lumex zastosowano wewnętrzny reflektor optyczny, kierujący emitowane przez krawędzie z chipu światło do szczytowej części obudowy

Jedna z nich polega na ukształtowaniu powierzchni we wtórnym procesie produkcyjnym, które ułatwia światłu wyjście. Inne rozwiązania, na przykład firmy Lumex bazują na optycznym przekierowywaniu światła (rys. 2). Pary dziura-elektron, które nie generują światła, tracą energię na wytwarzanie ciepła, co jest główną przyczyną obniżania sprawności i skracania żywotności LED. Nawiasem mówiąc, producenci testują i specyfikują parametry swoich diod LED impulsowo w temperaturze pokojowej, a nie w działaniu ciągłym, nie dopuszczając do ich podgrzania.

A w rzeczywistości złącze LED nigdy nie działa w temperaturze pokojowej. Termiczne właściwości LED wpływają na jej żywotność. Im jest wyższa temperatura złącza, tym krótszy będzie czas jej działania. Chłodniejsze LED tracą mniej światła na skutek niesprawności termicznej, która jest wyższa, a żywotność większa. Termiczne właściwości LED łączą się z ich rezystancją termiczną. Im jest ona niższa, tym niższa będzie różnica temperatur pomiędzy złączem a punktem lutowania.

Ścieżka termiczna każdego systemu LED zaczyna się w punkcie lutowania, obejmuje różnicę temperatury obudowy względem otoczenia, płytkę drukowaną, do której jest przymocowany oraz materiał jego interfejsu termicznego. Fazy projektowania termicznego są takie same jak przy wyznaczaniu punktu pracy MOSFET-a mocy. Temperatury złącza w chipie LED zmierzyć się nie da, ale można zmierzyć temperaturę punktu lutowania, określić moc przepływającą przez LED i użyć jej do określenia temperatury złącza.

Jej znajomość jest pomocna dla zapewnienia długotrwałego podtrzymywania strumienia świetlnego i określenia trwałości LED w danej temperaturze działania. Strumień świetlny, jaki LED może dostarczać przez czas swojego życia, określa się procentowo w stosunku do wielkości początkowej. Dominującym objawem psucia się LED jest stopniowa utrata jasności, nie przepalenie, jak w przypadku żarówki. Podtrzymywany strumień świetlny jest przyjętą uzgodnioną liczbą, określającą koniec życia LED, zwykle L70, co oznacza, że "zużyta" LED emituje mniej niż 70% strumienia, jaki emitowała w stanie nowości.

W wymaganiach "Energy Star" dla półprzewodnikowych źródeł światła również przyjmuje się wielkość L70. Główną przyczyną degradacji HB LED jest oddziaływanie temperatury na jej obudowę. Degradacji podlegają jej materiały, przede wszystkim tworzywo soczewki i obudowy. Materiały te tracą swoje właściwości z czasem w różnym tempie, na co w różny sposób wpływają temperatura i natężenie światła.

Zagadnienia związane ze starzeniem się, niezawodnością i czasem życia LED są złożone. HB LED istnieją zbyt krótko, aby parametry te można było obecnie określać liczbowo. Przyjęta długość życia LED wynosi 50 000 godzin, czyli niemal 6 lat, a zatem dłużej niż istnienie nowo powstałych HB LED. A na ile ta liczba jest użyteczna, jeżeli została zmierzona przez producenta w środowisku, które różni się od tego, w którym ma działać produkt?

Na przykład lampa błyskowa może wymagać jedynie 1000 do 2000 godzin żywotności. Użytkownicy, niepotrzebujący pełnych 50 000 godzin chcieliby wiedzieć, jak obliczać żywotność w innych warunkach pracy. Znając cztery podstawowe parametry, temperaturę złącza, prąd zasilania, temperaturę doprowadzeń i temperaturę otoczenia, użytkownik chciałby móc ocenić, jaka będzie żywotność, a nie czy osiągnie 50 000 godzin. (KKP)