Do zaistnienia zjawiska wybuchu muszą jednocześnie wystąpić trzy czynniki - substancja łatwopalna (w postaci pyłu, gazu, pary lub mgły natryskowej), powietrze (a właściwie zawarty w nim tlen) oraz czynnik inicjujący, czyli na przykład iskra lub silnie rozgrzana powierzchnia. Wyeliminowanie dwóch pierwszych składników zazwyczaj jest niemożliwe, więc uniknięcie przykrych konsekwencji sprowadza się do walki z inicjatorem eksplozji.

Dlatego właśnie istotne jest takie projektowanie poszczególnych elementów urządzenia, aby żadne z nich nie stało się elementem zapalnym. Dopóki złącza dobrane są właściwie do planowanego obciążenia prądem, a przewody są pewnie zamocowane oraz wszelkiego typu wtyki tkwią w gnieździe odpowiednio zabezpieczone przed przypadkowym ich wypięciem w trakcie pracy, dużą część ryzyka minimalizujemy. Można to uzyskać dzięki zastosowaniu sprawdzonych elementów połączeniowych.

Oferta złączy Ex Phoenix Contact

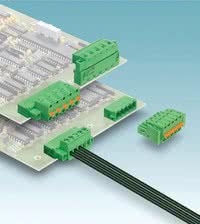

W ofercie firmy Phoenix Contact znajdujemy terminalowe złącza wtykowe do PCB dla urządzeń pracujących w strefach Ex. Oznacza to, że zostały zaprojektowane z wykorzystaniem niezawodnych technik łączeniowych, jak na przykład klatka windowa. W tym systemie przewód jest dociskany do belki prądowej za pomocą elementu działającego na zasadzie windy - dokręcając śrubkę, powoduje się, że klatka podciągana jest do góry.

Specjalna konstrukcja gwarantuje blokowanie się gwintu, czyniąc połączenie odpornym na wibracje - nie ma obawy, że śrubka ulegnie samoczynnemu poluzowaniu. Dostępne są również warianty z przyłączem sprężynowym, które także jest odporne na wibracje i przypadkowe wypięcie się przewodu. Stosować można przewody od 0,2 do 2,5 mm², co zapewnia szeroki wachlarz zastosowań tych złączy - od niskoprądowych sygnałów po zasilanie.

Dodatkowo, elementy typu gniazdo-wtyk mają zabezpieczenie w postaci kołnierza śrubowego. Po dokręceniu śruby w kołnierzu wtyk jest pewnie połączony z gniazdem. Alternatywnie można znaleźć blokadę zatrzaskową, która równie skutecznie zabezpiecza połączenie. W przypadku narażenia na ryzyko wyrwania gniazda z PCB lub oderwania ścieżek od laminatu wskutek mechanicznego działania na gniazdo należy dodatkowo zamocować je do płytki. Można to zrobić za pomocą dodatkowych wkrętów, które wkręca się przez płytkę od spodu w kołnierz gniazda.

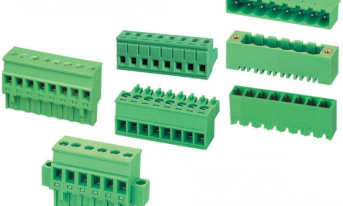

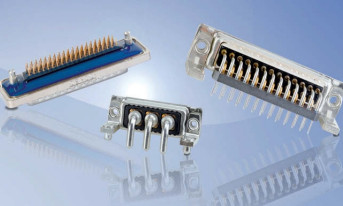

Fot. 2. Terminale przyłączeniowe z cechą Ex dostępne są w wielu wariantach - można je dopasować do większości wymagań aplikacji

Kwestia samego zamocowania to jednak nie wszystko. Ważna jest także konstrukcja geometryczna izolatora złącza - należy zapewnić jak największe przerwy izolacyjne mierzone w powietrzu oraz po powierzchni izolatora pomiędzy przewodzącymi elementami sąsiednich biegunów złącza. Wymagania te określane w normie IEC/EN 60079-7 determinują także napięcia, z jakimi mogą pracować złącza: 176-352 V (w zależności od wybranego rastru). Maksymalny prąd wynosi 12 A.

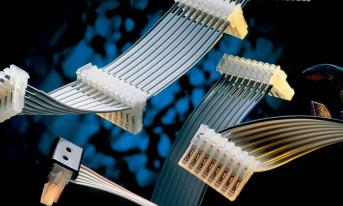

Odporność połączenia gniazdo-wtyk na wzrost rezystancji, a co za tym idzie, rozgrzewanie się połączenia, zapewnia dodatkowy element sprężynujący. Jest on wykonany ze stali nierdzewnej i skutecznie dociska styki wtyku do pinów w gnieździe, dzięki czemu nawet w środowisku narażonym na wibracje element bezawaryjnie spełnia swoje zadanie.

Istotny jest także materiał, z jakiego są wykonane elementy. W przypadku złączy firmy Phoenix Contact jest to poliamid o klasie palności V0, mający parametr CTI 600 (I grupa materiałów izolacyjnych). Materiał ten ma także wysoką odporność na starzenie się, gwarantując niezawodne działanie przez długi czas.

Dane techniczne złączy Ex:

|

Wysoka jakość

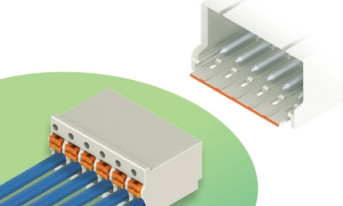

Każde złącze Phoenix Contact do aplikacji Ex jest poddawane kontroli tuż po wyprodukowaniu (np. testy wysokim napięciem sprawdzające odporność na przebicie). Aby odróżnić standardowe złącze od wersji do aplikacji przeciwwybuchowych, są one specjalnie oznaczane. Każde z nich ma cechę Ex oraz numer certyfikatu.

Oznacza to, że organ certyfikujący - Dekra - zatwierdził zgodność wyrobu z wymaganymi normami. Korzyścią dla projektanta/producenta wynikającą z powyższego faktu jest brak konieczności wykonywania dodatkowych badań poszczególnych elementów w celu dopuszczenia gotowego wyrobu do stosowania w określonej aplikacji. Dzięki temu oszczędza się nie tylko czas, ale także nie ponosi dodatkowych kosztów.

Komplety gniazdo-wtyk dostępne są w wersjach od 2 do 12 biegunów. Jeśli zachodzi konieczność tworzenia systemów modułowych, dostępne są także odwrócone gniazda, dzięki którym można w prosty sposób zrealizować połączenie typu płytka-płytka.

Terminale do bezpośredniego przyłączania przewodów do PCB można także znaleźć w wykonaniu wysokim (przeznaczone do umieszczenia na płytce, która po zamontowaniu w obudowie będzie zalana żywicą). Tak szeroki zakres oferowanych produktów pozwala znaleźć odpowiednie złącze do każdego typu urządzenia elektronicznego.

Piotr Andrzejewski

Phoenix Contact

www.phoenixcontact.pl