Wibracje są to okresowe odchylenia obiektu, maszyny albo jej części od położenia ustalonego. Są one skutkiem sił powstających w urządzeniu na przykład w wyniku nierównomiernego rozkładu masy w wirujących elementach, tarcia, niewspółosiowości, obluzowania się części maszyny, osłabienia jej mocowania z podstawą, a w pompach i wentylatorach - turbulencji w przepływie medium.

Drgania przenoszą się na obudowę, wzbudzając sąsiednie maszyny. Jeśli zostaną zbagatelizowane, prowadzą do awarii lub szybszego zużycia się elementów urządzenia, na przykład łożysk. Pomiar wibracji jest w związku z tym ważnym etapem diagnostyki stanu maszyn.

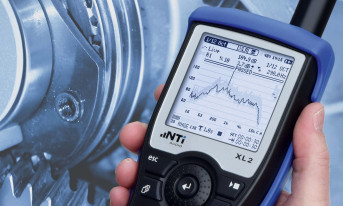

Pomiary wibracji

Aby właściwie zinterpretować wyniki pomiaru drgań, a potem w reakcji na nie podjąć odpowiednią akcję, należy wyróżnić wartości graniczne tej wielkości, które jeszcze nie muszą niepokoić oraz już powinny zaalarmować obsługę urządzenia. Zwykle przyjmuje się trzy stany: normalny, alarmujący i krytyczny. Graniczna wartość tego drugiego to maksymalna amplituda wibracji, przy której podczas normalnej pracy urządzenia nie stanowią one zagrożenia dla jego działania ani obsługi.

Gdy z kolei zostanie przekroczona wartość krytyczna, istnieje wysokie ryzyko poważnego uszkodzenia maszyny albo zagrożenia bezpieczeństwa personelu. Wtedy urządzenie należy bezwzględnie wyłączyć. Jeżeli natomiast odnotowany zostanie stan alarmujący, maszyna zwykle może wciąż działać, ale amplituda wibracji powinna być stale monitorowana. Wymaga też wówczas częstszej konserwacji.

Skuteczność diagnostyki zależy od częstości pomiaru. Tę zaś uzależnia się zwykle od tego, jak długo urządzenie jest użytkowane. Nowa maszyna z reguły wymaga rzadszej obserwacji, raz w tygodniu, raz na miesiąc itp. Im dłużej się z niej korzysta, tym pomiary muszą być częstsze, na przykład raz na godzinę lub stale, tam gdzie awaria urządzenia może mieć poważniejsze skutki.

Akcelerometry MEMS

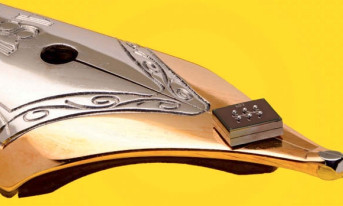

Rys. 3. Akcelerometry są wykorzystywane w pralkach, gdzie dostarczają informacji dla sterownika nt. stopnia wyważenia bębna podczas wirowania

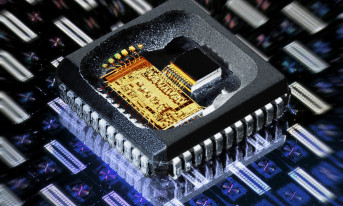

W rozbudowanych parkach maszynowych, w których wiele urządzeń wymaga równocześnie częstej diagnostyki, koszt przenośnych analizatorów wibracji i pracy osób, wykonujących pomiary oraz je analizujących, jest znaczny. Tańszą alternatywą są sensory MEMS wbudowane w maszyny. Są to zwykle akcelerometry.

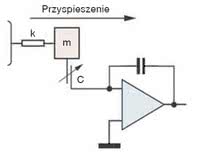

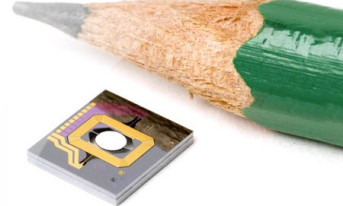

Istnieją różne rodzaje czujników tego typu, ale najpopularniejsze są przetworniki pojemnościowe. Na rysunku 1 przedstawiono ideowy schemat takiego akcelerometru. Jego głównym elementem jest tzw. masa bezwładna zamocowana na sprężystych belkach, która stanowi elektrodę w układzie kondensatora pomiarowego. Gdy się przemieszcza, zmienia się pojemność, a przez to napięcie wyjściowe, które jest następnie przetwarzane w przetworniku A/C oraz mikrokontrolerze. Tak mierzone jest przyspieszenie w trzech kierunkach, wzdłuż osi x, y i z, od ±1 g do kilku g.

Wybierając akcelerometr, sprawdzić należy jego najważniejsze parametry. Są to m.in.: czułość, maksymalne przyspieszenie, jakie może zmierzyć i te, które może wytrzymać bez zniszczenia, zakres częstotliwości wibracji, które jest w stanie zmierzyć i rozdzielczość, czyli najmniejszą zmianę przyspieszenia, której odpowiada rozróżnialna zmiana napięcia wyjściowego.

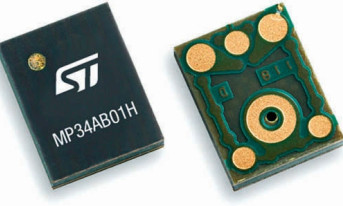

Przykład - ADXL377

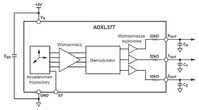

Na rysunku 2 przedstawiono schemat blokowy układu ADXL377, trzyosiowego akcelerometru o zakresie pomiarowym ±200 g firmy Analog Devices. Mierzy on statyczne przyspieszenie grawitacyjne, co pozwala wyznaczyć odchylenie i dynamiczne przyspieszenie w wyniku ruchu, udaru oraz wibracji. ADXL377, którego sygnałem wyjściowym jest napięcie analogowe proporcjonalne do mierzonego przyspieszenia, składa się z pojemnościowego czujnika MEMS i obwodu przetwarzania sygnału.

Na rysunku 2 przedstawiono schemat blokowy układu ADXL377, trzyosiowego akcelerometru o zakresie pomiarowym ±200 g firmy Analog Devices. Mierzy on statyczne przyspieszenie grawitacyjne, co pozwala wyznaczyć odchylenie i dynamiczne przyspieszenie w wyniku ruchu, udaru oraz wibracji. ADXL377, którego sygnałem wyjściowym jest napięcie analogowe proporcjonalne do mierzonego przyspieszenia, składa się z pojemnościowego czujnika MEMS i obwodu przetwarzania sygnału.

Częścią tego ostatniego jest demodulator. Zastosowana metoda demodulacji fazowej umożliwia określenie amplitudy oraz kierunku przyspieszenia. Sygnał z demodulatora jest wzmacniany, a potem podawany na wyjściu przez rezystor 32 kΩ.

Poprzez zmianę wartości kondensatorów na wyjściach Xout, Yout i Zout (Cx, Cy, Cz) użytkownik może ustalać pasmo przenoszenia układu, w zakresie od 0,5 Hz do 1300 Hz dla osi x i osi y i w przedziale od 0,5 Hz do 1000 Hz dla osi z. Przeważnie kondensator odsprzęgający CDC o pojemności 0,1 µF wystarczy, aby odizolować akcelerometr od szumów napięcia zasilania.

Jeżeli jednak spodziewane są zaburzenia o częstotliwości wewnętrznego zegara układu (50 kHz) lub jej harmonicznych, dodatkowe odsprzęganie jest konieczne. W takim wypadku w linii zasilania należy włączyć opornik o rezystancji 100 Ω lub mniejszej. Ponadto równolegle z kondensatorem CDC warto wstawić kondensator o większej pojemności, przykładowo 1 µF lub większej.

Monika Jaworowska