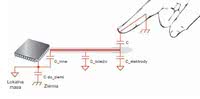

Na rysunku 1 wyjaśniono zasadę działania interfejsu dotykowego z sensorem pojemnościowym. Po dotknięciu palcem nakładki na elektrodzie zmienia się pojemność układu, która jest mierzona przez mikrokontroler, z wartości C0 na Ct, o ΔC. Jest to pojemność kondensatora, którego okładki stanowią: powierzchnia palca oraz elektroda czujnika.

C0, czyli pojemność bazowa mierzona wówczas, kiedy nikt nie dotyka ekranu, powinna mieć jak najmniejszą wartość. Czułość na dotyk jest dzięki temu większa, bo wykrywana jest nawet mała zmiana pojemności ΔC.

Pojemność C0 jest sumą pojemności pasożytniczych (rys. 2) w tym m.in. między urządzeniem, a ziemią i między ścieżkami, elektrodą i mikrokontrolerem, a lokalną masą. Pojemność ΔC powinna mieć z kolei jak największą wartość. Na wypadkową pojemność pasożytniczą i pojemność ΔC ma wpływ konstrukcja i materiały PCB oraz samego przycisku.

Unikaj przerw między warstwami

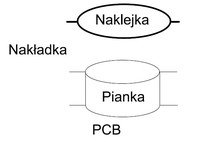

Przycisk dotykowy ma strukturę warstwową - na PCB umieszczana jest elektroda, na niej warstwa kleju mocującego nakładkę, na którą nakleja się lub nadrukowuje się informację o funkcji klawisza. Ograniczyć, a najlepiej wyeliminować, należy przerwy powietrzne pomiędzy elektrodą, a miejscem dotyku. Poza tym, że zmniejszają one pojemność ΔC, może się w nich gromadzić woda. Zmiana jej objętości w wyniku wahań temperatury grozi zniszczeniem przycisku.

Na wartość ΔC wpływa również pole powierzchni elektrody. Im jest ono większe, tym pojemność ta jest większa. Pamiętać jednak należy, że żadnego efektu nie przyniesie jego zwiększenie powyżej pola powierzchni palca przeciętnego człowieka. W przypadku osoby dorosłej jest to zazwyczaj 10 mm.

Jeśli na płytce znajdują się inne komponenty, które ma przykryć nakładka, nie można jej umieścić bezpośrednio na elektrodzie. Przerwę je oddzielającą należy zapełnić wypełniaczem z materiału, który nie przewodzi prądu. Jest to zwykle klej. Jeżeli odstęp ten jest większy niż 2 mm, trzeba go wypełnić przewodzącą pianką (rys. 3), która zastąpi elektrodę.

Co wpływa na pojemność pasożytniczą elektrody?

Materiał nakładki powinien być trwały, odporny na zarysowania, nakłucia i uderzenia. Musi być również lekki oraz estetyczny. Oprócz tego powinien mieć jak największą stałą dielektryczną. Z równania opisującego pojemność kondensatora płaskiego wynika natomiast, że jest odwrotnie proporcjonalnie zależna od grubości dielektryka. Ponadto kleje i tusze używane do naniesienia napisu muszą być nieprzewodzące.

Pojemność pasożytnicza elektrody zależy m.in. od grubości laminatu (odległości między elektrodą, a płaszczyzną masy) i odległości, która dzieli ją od sąsiednich elektrod lub płaszczyzny miedzi na PCB. Na tę drugą ma wpływ grubość nakładki. Przykładowo przy pokryciu o wysokości 2 mm z materiału o stałej dielektrycznej równej 3 zalecany jest odstęp o długości około połowy grubości nakładki (1 mm). Im dystans ten jest większy, tym mniejsza jest pojemność pasożytnicza elektrody. Analogiczna zależność łączy tę ostatnią z grubością laminatu.

Jak zmniejszyć pojemność pasożytniczą ścieżek?

Pojemność pasożytnicza ścieżki to pojemność między nią, a płaszczyzną miedzi ją otaczającą oraz tą tworzącą płaszczyznę masy. Jej wartość zależy od wymiarów ścieżki, tj. jej szerokości i grubości, grubości laminatu oraz jego względnej przenikalności elektrycznej. Ważny jest również odstęp, jaki dzieli ścieżkę od płaszczyzny miedzi dookoła. Im jest on większy, tym pojemność pasożytnicza jest mniejsza. Ograniczeniem dla wykorzystanie tej zależności są całkowite rozmiary oraz koszt PCB. Zwykle odległość ta wynosi 1/8 grubości nakładki. Pojemność pasożytniczą ścieżek, jak i zresztą elektrody, można również zmniejszyć wykonując niejednolitą płaszczyznę miedzi, na przykład w postaci siatki (hatched). Wadą tej ostatniej jest mniejsza skuteczność ekranowania.

Zmniejszenie pojemności pasożytniczej uzyskuje się też dzięki większej grubości laminatu. Jest to szczególnie istotne w przypadku wielowarstwowych płytek drukowanych. W tych dwuwarstwowych z laminatem FR4 zalecana jest grubość w przedziale od 1 do 1,6 mm.

Jak wyznaczyć długość ścieżki?

Szerokość ścieżki, która łączy elektrodę z mikrokontrolerem, powinna być możliwie najmniejsza. Jej grubość, jak i względna przenikalność elektryczna laminatu, które także mają duży wpływ na pojemność pasożytniczą, zależą od procesu produkcji PCB. W związku z tym zazwyczaj trudno je zmienić. Poniższy przykład wyjaśnia, jak wyznaczyć optymalną długość ścieżki, aby względna zmiana pojemności przy dotyku była odpowiednio duża.

Przyjmując, że ΔC wynosi 1 pF, a wymagana zmiana pojemności przy dotyku powinna wynosić co najmniej 5%, pojemność bazowa nie może przekraczać 20 pF. Zakładając dalej, że przestrzegając powyższych wskazówek pojemności pasożytnicze elektrody i innych komponentów układu udało się ograniczyć do poniżej 10 pF, a pojemność pasożytnicza ścieżki nie przekracza 0,6 pF/cm, jej optymalna długość nie może być większa, niż 160 mm.

Gdzie umieścić dodatkowe złącze?

Jeżeli elektroda znajduje się poza płytką drukowaną, na której zamontowano mikrokontroler, korzysta się z dodatkowego elementu - złącza. Łączy ono ścieżkę od kontrolera z przewodem podłączonym do elektrody. Nie tylko zwiększa ono pojemność pasożytniczą całego układu, ale wpływa na jego odporność na zaburzenia. Gdy źródło tych ostatnich znajduje się na PCB złącze należy umieścić w pobliżu mikrokontrolera.

Pasożytnicza pojemność złącza zwiera bowiem zaburzenia o dużej częstotliwości. Jeżeli z kolei źródło zaburzeń znajduje się poza płytką drukowaną, złącze powinno się umieścić jak dalej od mikrokontrolera, a bliżej elektrody. Dzięki temu krótszy jest przewód podłączony do elektrody, przez który mogą przenikać zaburzenia.

Projekt PCB

Opracowując projekt płytki drukowanej należy dopilnować, by równolegle do ścieżek łączących elektrody z mikrokontrolerem nie były prowadzone ścieżki sygnałowe. Zaburzenia emitowane przez te ostatnie będą bowiem zakłócać sygnał pomiarowy z czujników. Unika się tego na kilka sposobów.

W wypadku płytek wielowarstwowych na jednej z warstw można rozmieścić wyłącznie ścieżki z elektrod. Dobrze, jeżeli warstwy te będą oddzielone płaszczyzną masy albo zasilania. Łatwiej to rozplanować, jeżeli komponenty są pogrupowane w taki sposób, by czujniki były podłączone do zacisków po przeciwnej stronie mikrokontolera, niż inne elementy (na przykład sygnalizacyjne diody LED). Wtedy uzyska się także odpowiednio duże odległości między torami sygnałowymi czujników, a pozostałymi.

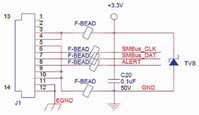

Jeżeli nie można ani wykorzystać płytki drukowanej o liczbie warstw większej niż dwie, ani pogrupować komponentów obwodu, należy ekranować ścieżki czujników ścieżkami masy. Można dodać też koraliki ferrytowe na wszystkie linie jak na rysunku 4. Rozwiązaniem jest też prowadzenie ścieżek sygnałowych prostopadle do tych z sygnałem pomiarowym.

Czujnik dotykowy - przykład

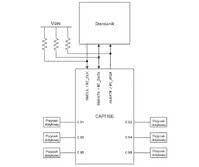

Na rysunku 5 przedstawiono przykład realizacji interfejsu dotykowego z wykorzystaniem układu CAP 1106 firmy Microchip. Jest to wielokanałowy czujnik z sześcioma wejściami do podłączenia przycisków dotykowych. Każde z nich jest cyklicznie automatycznie kalibrowane, aby skompensować stopniowe zmiany w warunkach otoczenia. Ze sterownikiem nadrzędnym układ komunikuje się przez magistrale SMBus /I²C. W zależności od ustawienia bitów STBY oraz DSLEEP CAP 1106 może pracować w jednym z następujących trybów:

- aktywnym - wówczas monitorowany jest stan wszystkich wejść układu,

- standby - w tym trybie ograniczony jest pobór prądu (maks. 50 µA), mierzony jest stan zaprogramowanej liczby wejść przy zoptymalizowanych parametrach pomiaru, ponadto generowane są przerwania, a układ może się komunikować ze sterownikiem nadrzędnym w normalnym trybie, deep sleep - w tym stanie pobór prądu jest najniższy (maks. 5 µA), a żadne z wejść przycisków nie jest monitorowane.

Wszystkie wejścia CAP 1106 wyposażono w detektory zaburzeń przewodzonych oraz radiowych. Jeżeli zostaną wykryte takie, które mogą zakłócić odczyt stanu przycisków, wyniki pomiarów są uznawane za błędne, a w odpowiednich rejestrach zdarzenie to jest sygnalizowane poprzez zmianę właściwych bitów. Układ można też zaprogramować tak, by wykrywał równoczesne przyciśnięcie wielu przycisków.

Monika Jaworowska