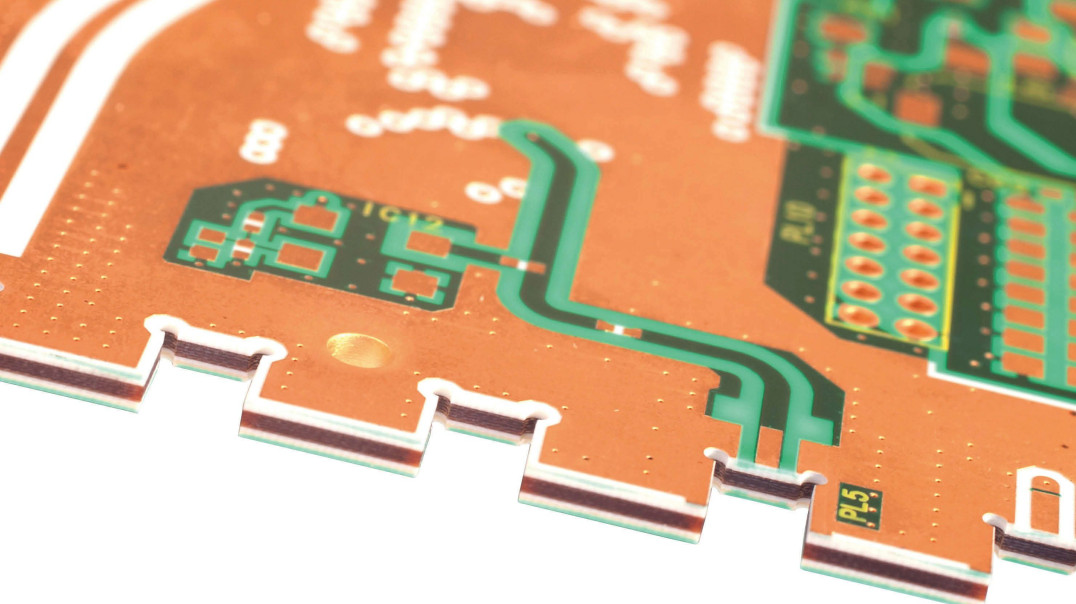

Płytki drukowane do układów zasilania, sterowania cyfrowego czy obwodów wielkiej częstotliwości są komponowane ze zróżnicowanych materiałów. Na rysunku 1 przedstawiono przekrój struktury hybrydowej płytki wielowarstwowej, w której warstwa 1 (górna) i warstwa 2 (środkowa) dla działania obwodów wielkich częstotliwości mają znaczenie krytyczne.

Miedziane połączenia w górnej warstwie 1 tworzą ścieżki sygnałów, a warstwa 2 jest płaszczyzną uziemiającą. Pole elektryczne sygnałów w.cz. zamyka się w większości pomiędzy spodem warstwy 1 a powierzchnią warstwy 2. Najsilniejsza koncentracja pola elektrycznego występuje na krawędziach ścieżki sygnałowej.

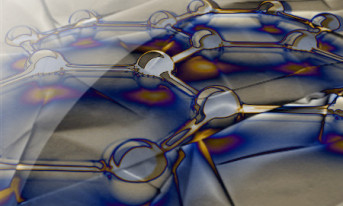

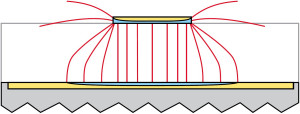

Rys. 2. Uproszczony przebieg linii pola elektrycznego (czerwone linie) i gęstości prądu (niebieskie pola) pod ścieżką sygnałów na płytce drukowanej

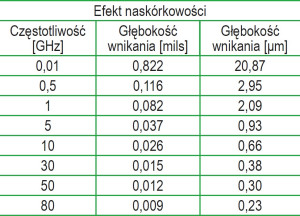

Rysunek 2 przedstawia linie tego pola na krawędziach ścieżek, a kolorem niebieskim gęstość przepływającego w nich prądu. Fragment przekroju ścieżki zajmowanego przez prąd sygnału w.cz. jest wyznaczony przez głębokość naskórkowości.

Głębokość ta zależy od częstotliwości. Jest większa przy niższych częstotliwościach, a mniejsza przy wyższych. Przy dużych częstotliwościach prąd skupia się w bardzo cienkiej warstwie przekroju przewodnika.

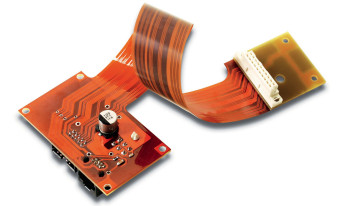

Rys. 3. Przekrój mikrościeżki w płytce drukowanej z wyolbrzymioną chropowatością połączenia folii z podłożem, oraz tabelka z liczbowymi danymi, ilustrującymi wpływ chropowatości na głębokość efektu naskórkowości w funkcji częstotliwości

Folię z kilku powodów przed użyciem poddaje się specjalnej obróbce. Po pierwsze, w celu lepszego spojenia folii z podłożem. Po drugie, w celu zwiększenia termicznej wytrzymałości podłoża na wyższą temperaturę i szerszy jej zakres. Po trzecie, w celu zapobieżenia utlenianiu się powierzchni folii przed jej zespoleniem z podłożem.

Większość nakładanych metali i stopów, używanych w procesach obróbki płytek drukowanych, ma przewodność mniejszą niż miedzi. Przy wielkich częstotliwościach powłoki te obniżają więc przewodność powierzchniową ścieżek i zwiększają w nich tłumienność wtrąceniową.

Większość nakładanych metali i stopów, używanych w procesach obróbki płytek drukowanych, ma przewodność mniejszą niż miedzi. Przy wielkich częstotliwościach powłoki te obniżają więc przewodność powierzchniową ścieżek i zwiększają w nich tłumienność wtrąceniową.

Jak widać na rysunku 2, w warstwie nałożonej na folię gęstość prądu jest duża. Ze wzrostem częstotliwości zjawisko naskórkowości powoduje wzrost gęstości prądu w powierzchniowej warstwie folii. Wszystkie materiały na nią nakładane zwiększają więc straty przewodnościowe i tłumienność wtrąceniową.

Innym czynnikiem powiększającym straty w.cz. jest chropowatość powierzchni, zwłaszcza na styku folii z podłożem. Ze względu na efekt naskórkowości efekt ten zależy od częstotliwości. Nośniki przy wyższych częstotliwościach, z uwagi na płytszą naskórkowość, zajmują mniejszą część przekroju przewodnika, więc chropowatość powierzchni miedzi zwiększa wtedy tłumienność wtrąceniową.

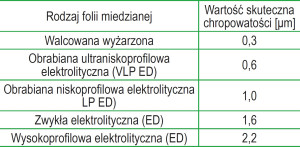

Rysunek 3 przedstawia przekrój płytki drukowanej z wyolbrzymioną chropowatością spoiny folii z podłożem. Liczby zestawione w tabeli wykazują, że przy niższej częstotliwości 10 MHz (0,01 GHz) chropowatość powierzchni ma minimalny wpływ na tłumienność wtrąceniową. Dla często spotykanej wysokoprofilowej miedzi ED wpływ chropowatości na tłumienność wtrąceniową jest zauważalny od 1 GHz, a przy 10 GHz ma już wpływ istotny.

Rysunek 3 przedstawia przekrój płytki drukowanej z wyolbrzymioną chropowatością spoiny folii z podłożem. Liczby zestawione w tabeli wykazują, że przy niższej częstotliwości 10 MHz (0,01 GHz) chropowatość powierzchni ma minimalny wpływ na tłumienność wtrąceniową. Dla często spotykanej wysokoprofilowej miedzi ED wpływ chropowatości na tłumienność wtrąceniową jest zauważalny od 1 GHz, a przy 10 GHz ma już wpływ istotny.

W przypadku folii walcowanej, o typowej chropowatości tylko 0,3 μm RMS (średniej kwadratowej), wpływ chropowatości miedzi będzie pomijalny przy 10 MHz, 1 GHz i 10 GHz, ale od 50G Hz i wyżej będzie już zauważalny. Wpływ ten jest większy dla folii cieńszych niż dla grubszych. Będzie on również większy przy mniejszej grubości warstwy podłoża.

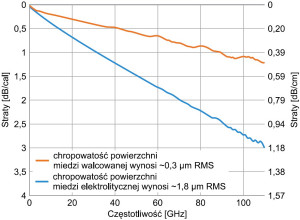

Rys. 4. Zależność tłumienności wtrąceniowej w ścieżkach płytki drukowanej od częstotliwości dla różnej grubości materiału podłoża i różnego rodzaju miedzi

Rysunek 4 pokazuje wpływ grubości podłoża i chropowatości miedzi na tłumienność wtrąceniową płytek drukowanych w zależności od częstotliwości w ścieżkach sygnałowych 50 Ω dla tego samego materiału podłoża, ale dla różnych rodzajów i grubości folii miedzianej. Folia walcowana jest gładka, o chropowatości około 0,3 μm RMS, a miedź ED bardziej szorstka, około 1,8 μm RMS.

Najwyższa na wykresie krzywa fioletowa w płytkach o grubszym podłożu 20 milsów (0,5 mm) i gładkiej miedzi walcowanej wykazuje najmniejszy wpływ tłumienności wtrąceniowej. Krzywa zielona dla tego samego podłoża, ale chropowatej miedzi ED, wykazuje większą tłumienność wtrąceniową. Różnica ta dla podłoża 20 milsów wynosi ok. 0,10 dB/cal (0,04 dB/cm) przy 25 GHz.

Rys. 5. Zależność tłumienności wtrąceniowej w ścieżkach płytki drukowanej od częstotliwości dla różnego rodzaju miedzi na podłoża o grubości 5 mils

Dwie kolejne krzywe na rysunku 4, pomarańczowa i niebieska, odnoszą się do cieńszego podłoża 5 milsów (0,125 mm) z miedzią gładką i miedzią ED. Różnica tłumienności wtrąceniowej pomiędzy nimi wynosi przy 25 GHz ok. 0,35 dB/cal (0,14 dB/cm). Wykresy te wyraźnie wykazują, że wpływ równomierności powierzchni miedzi w znacznym stopniu zależy od grubości podłoża.

Przy falach milimetrowych, około 30 GHz do 300 GHz, cieńsze podłoże sprzyja unikaniu niepożądanego rozchodzenia się fal i minimalizowaniu wypromieniowania energii. Ale, jak pokazuje rysunek 5, cieńsze podłoże zwiększa wpływ chropowatości powierzchni miedzi na tłumienność wtrąceniową.

Chropowatość ta wpływa na parametry obwodów w.cz. w inny jeszcze sposób niż tłumienność wtrąceniowa. Wykazano na przykład, że chropowatość ta wpływa również na emisję promieniowania z układu. Chropowatość powierzchni miedzi może zmienić stałą fazową fali elektromagnetycznej, zmieniając charakterystykę fazową obwodu.

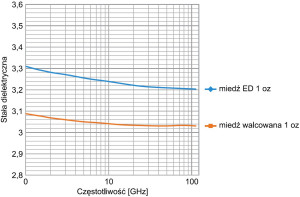

Rys. 6. Zależność stałej dielektrycznej podłoża płytki drukowanej w funkcji częstotliwości dla miedzi różnej chropowatości w funkcji częstotliwości

Sposobem przedstawiania charakterystyki fazowej jest wyobrażenie sobie przepływającej przez obwód fali sinusoidalnej i obserwowanie kąta sinusoidy na końcu obwodu. Porównanie układów różniących się tylko gładkością powierzchni miedzi wykaże na końcu każdego z obwodów inny kąt sinusoidy.

Chropowatość powierzchni miedzi wpływa również na przemieszczanie się fal elektromagnetycznych wzdłuż płytki drukowanej, zmieniając względną przenikalność dielektryczną εr materiału jej podłoża, podobnie jak w liniach przesyłowych w.cz.

Rysunek 6 przedstawia w zakresie fal milimetrowych przebieg zależności εr od częstotliwości w dwóch laminatach drukowanych grubości 5 milsów z tego samego materiału, różniących się tylko chropowatością powierzchni miedzi.

Rys. 7. Zależność stałej dielektrycznej podłoża płytki drukowanej różnej grubości podłoża w funkcji częstotliwości o tej samej chropowatości miedzi w funkcji częstotliwości

Ścieżki transmisyjne na tych płytkach różnią się impedancją z powodu różnych wartości εr. Dla gładkiej folii walcowanej przy wyższych częstotliwościach εr opada do wartości 3,0. Dla miedzi elektrolitycznej wartość ta jest wyższa, wynosi co najmniej 3,2.

Wpływ chropowatości miedzi na wartość εr w podłożu zależy jeszcze od jego grubości. Dla warstw cieńszych wpływ ten jest silniejszy. Zależność tę ilustruje rysunek 7, na przykładzie miedzi elektrolitycznej o chropowatości 1,8 μm RMS na podłożu o charakterystycznej εr 3,0, o grubości 5, 10 i 20 milsów.

Ze wzrostem grubości podłoża zmieniony εr maleje. Przy grubszej warstwie podłoża miedziane ścieżki są bardziej od siebie oddalone i ich chropowatość ma mniejszy wpływ na właściwości fazowe obwodów. Dla użytych w przykładzie materiałów podłoża i miedzi εr powyżej grubości 50 milsów zbliża się do wartości charakterystycznej 3,0 (KKP).