Zdolność do zabezpieczania układów elektronicznych przed przepięciami warystory zawdzięczają nieliniowemu charakterowi swojej charakterystyki prądowo-napięciowej. W praktyce oznacza to, że w zakresie małych napięć rezystancja tych komponentów utrzymuje się na poziomie sięgającym kΩ, w konsekwencji czego natężenie prądu, który przez nie przepływa, jest rzędu μA.

Przy wyższym napięciu prąd zaczyna gwałtownie rosnąć. W przypadku, gdy napięcie w dalszym ciągu się zwiększa, warystor się nasyca, a jego rezystancja utrzymuje się na poziomie kilku omów. Dzięki temu komponenty te, po przekroczeniu napięcia progowego, tłumią przepięcia, przewodząc prąd o bardzo dużym natężeniu, natomiast w czasie normalnej, niezakłócanej pracy zabezpieczanego obwodu pozostają odłączone.

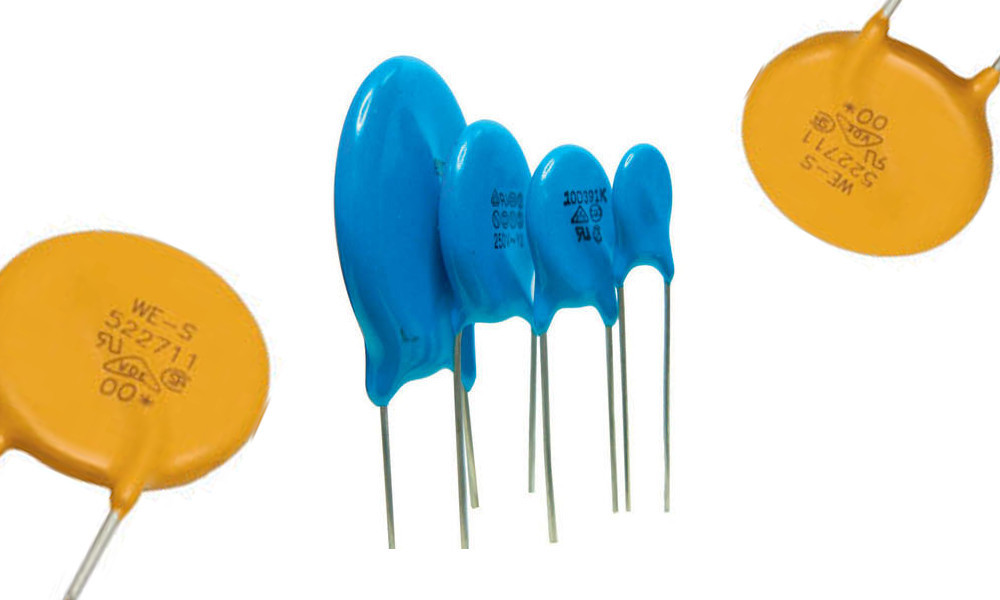

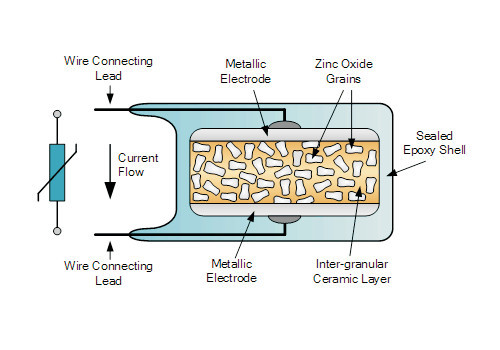

Na rysunku 1 przedstawiono strukturę oraz symbol warystorów. Są to elementy o budowie ziarnistej, produkowane z ziaren tlenku cynku (ZnO) z dodatkami innych materiałów, zazwyczaj tlenków bizmutu, kobaltu albo magnezu.

Jak warystory są produkowane?

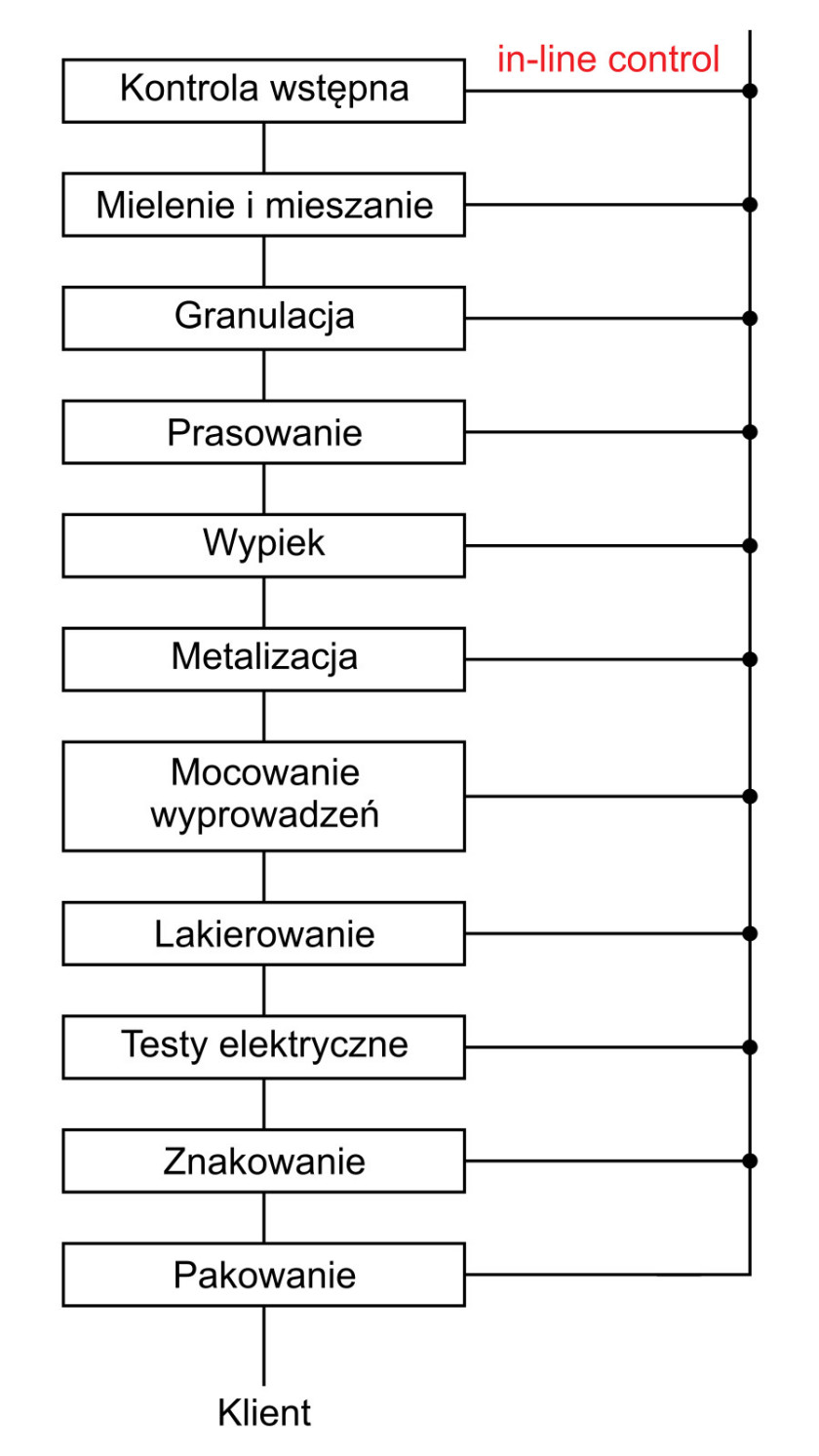

Produkcja warystorów to proces wieloetapowy. Na rysunku 2 wymieniono jego najważniejsze fazy, które opisujemy szczegółowo dalej. Pierwszym krokiem jest przygotowanie wstępne materiałów, czyli ziaren ZnO i innych tlenków metali (szczegółowy skład, ze względu na jego decydujące znaczenia dla właściwości finalnego wyrobu, pozostaje zazwyczaj tajemnicą producenta). Na tym etapie poddaje się je kontroli jakości, m.in. ważeniu. Następnie są mielone oraz mieszane ze sobą. Trwa to nawet kilka godzin, aż do uzyskania jednorodnej mieszaniny.

Kolejnym krokiem jest granulacja – w celu połączenia zmielonych materiałów w większe struktury dodaje się do nich spoiwo. Następny etap to ich prasowanie. W tym celu zgranulowany proszek jest umieszczany w matrycach, w których pod naciskiem prasy zostaje uformowany w krążki.

Kolejnym etapem jest wypalanie tych krążków. Jego pierwsza faza ma na celu odparowanie spoiwa. Dalej są one wypalane w ściśle kontrolowanej temperaturze, przeważnie przekraczającej +1000ºC, przez określony czas, aż do uzyskania wymaganych przez nie właściwości elektrycznych.

Parametry procesu wypieku, podobnie jak skład wypalanej mieszaniny, producent zwykle trzyma w tajemnicy.

Na wypalanej partii okresowo przeprowadzana jest także wizualna kontrola jakości oraz sprawdzenia parametrów elektrycznych.

Metalizacja, lakierowanie, znakowanie

Warto w tym miejscu wyjaśnić, że wymagane właściwości elektryczne warystorów osiąga się dzięki wytworzeniu się złączy na granicy pomiędzy ziarnami ZnO. Inne materiały, będące składnikami sprasowywanej i wypalanej mieszaniny, stanowią nie tylko wypełniacze pomiędzy ziarnami ZnO, lecz wpływają również na ich rozrost w trakcie wypiekania krążków.

W następnym kroku krążki warystorów są po obydwu stronach metalizowane. Styki elektryczne są wykonywane przeważnie metodą sitodruku, z pasty na bazie srebra. W każdej partii okresowo przeprowadzane są kontrole wizualne i sprawdzana jest lutowność styków. Dalej do metalizacji przylutowane zostają wyprowadzenia – w ramach kontroli jakości wybiórczo sprawdzana jest ich wytrzymałość.

W kolejnym etapie warystory są powlekane przez zanurzenie w zbiorniku z lakierem epoksydowym – nakłada się przeważnie kilka jego warstw. Na koniec przeprowadzana jest ostateczna kontrola jakości parametrów elektrycznych. Warystory, które ją przejdą, zostają oznakowane, na przykład laserowo.

Dobór warystora

Właściwości elektryczne warystorów są charakteryzowane przez szereg parametrów. Najważniejsze z nich to:

- maksymalne ciągłe napięcie na zaciskach warystora (skuteczne albo stałe),

- napięcie znamionowe, czyli napięcie, które występuje na warystorze wówczas, kiedy przez ten komponent płynie prąd o natężeniu 1 mA (napięcie znamionowe jest tym punktem na charakterystyce prądowo-napięciowej warystorów, który umożliwia porównanie ze sobą różnych modeli),

- maksymalne natężenie udaru prądowego,

- napięcie na warystorze przy udarze prądowym,

- maksymalna dopuszczalna energia impulsu prądowego 10 μs/1000 μs, która nie zmieni napięcia znamionowego warystora o więcej niż 10% (jest to wskaźnik, który umożliwia porównywanie warystorów z różnych serii charakteryzujących się takim samym napięciem znamionowym.

Warystor niedobrany odpowiednio do wymagań aplikacji nie spełni swojej funkcji właściwie, przez co mimo jego obecności wrażliwe komponenty elektroniczne w źle zabezpieczonym obwodzie mogą ulec uszkodzeniu lub zniszczeniu. W tym zakresie powinno się w związku z tym przestrzegać kilku zasad.

Przykładowo, maksymalne ciągłe napięcie na zaciskach warystora najlepiej, jeżeli jest co najmniej o 10% większe niż największe napięcie występujące w chronionym obwodzie w warunkach jego normalnej pracy. W przeciwnym razie należy się liczyć ze zbyt szybkim zużyciem się elementu.

Poza tym trzeba wiedzieć, wystąpienia jakich udarów prądowych można się w danym obwodzie spodziewać i w związku z tym, na jakiego typu przepięcia może być on narażony. Istotne w tym przypadku są nie tylko wartość i czas trwania, ale również liczba udarów prądowych. Skuteczność ochrony, jaką zapewnia warystor, musi również spełniać wymagania wszystkich norm z zakresu bezpieczeństwa, które swoim zakresem obejmują dany obwód/ urządzenie.

Podsumowanie

Tytułowe komponenty są popularnymi elementami zabezpieczającymi z kilku powodów. Przede wszystkim są cenione za skuteczność. Oprócz tego koszty ich produkcji są dość niskie. Dodatkowo można je stosować w bardzo szerokim zakresie napięć, od kilku woltów do setek kV. Na rysunku 3 przedstawiamy przykłady obwodów ochronnych z warystorami.

Monika Jaworowska