Przykładem powszechnie stosowanych takich elementów są sprzęgacze optyczne, zawierające w pojedynczej obudowie źródło światła i fotoelement. Ich popularność wynika z dużej odporności na przebicie, stany przejściowe i pola magnetyczne. Jednak nie są one remedium na wszystko, bo dzisiaj projektanci potrzebują rozwiązań, które zapewniają stabilne parametry w długim czasie, działają przy ekstremalnych temperaturach i takich, które są tańsze i prostsze w produkcji.

Po co izolować wysokie i niskie napięcia?

Wiele systemów przemysłowych jest kontrolowanych za pomocą sterowników PLC, komputerów panelowych lub regulatorów. Urządzenia takie działają na standardowych poziomach cyfrowych napięć sterujących o wartości 5 woltów lub (coraz częściej) też mniej. Podczas łączenia takich urządzeń, często skomplikowanych i wrażliwych na stany nieustalone, w celu sterowania silnymi elementami wykonawczymi i wysokimi napięciami o wartościach charakterystycznych dla zasilania z sieci energetycznej, ważne jest, aby fizycznie oddzielić i elektrycznie odizolować te niskie napięcia cyfrowe od dużych mocy i wysokich potencjałów. Poza zapewnieniem bezpieczeństwa konieczne jest też oddzielenie systemów sterujących od zakłóceń elektromagnetycznych. Przetwornice mocy, konwertery DC-DC oraz systemy ładowania akumulatorów również muszą mieć oddzielone cyfrowe napięcia sterujące od potencjalnie wielu tysięcy woltów pojawiających się w elementach wykonawczych systemu.

Nie chodzi o to, że tranzystory mocy używane na wyjściach sterowników i regulatorów nie są w stanie obsłużyć takich energii. Mogą z łatwością obsługiwać te aplikacje, ale nie zawsze mogą to robić bezpiecznie. Stany przejściowe i zakłócenia mogą spowodować ich uszkodzenie, a wówczas te tysiące woltów zostaną wstrzyknięte do cyfrowej logiki i dalej do elementów regulatorów, przełączników, potencjometrów i klawiatur. Oprócz zniszczenia urządzeń sterujących, awaria stanowi zatem realne zagrożenie dla użytkownika. Od dawna izolacja optyczna była preferowaną metodą fizycznego rozdzielania i izolacji galwanicznej systemów sterujących i obwodów wysokiego napięcia. Typowy pojedynczy optoizolator zawiera dwie struktury półprzewodnikowe. Jedna to dioda LED, która oświetla zwykle w podczerwieni przez przezroczystą barierę izolacyjną fotodiodę lub fototranzystor na drugiej strukturze półprzewodnikowej. Fotodioda dostarcza sygnału napięciowego o wartości proporcjonalnej do oświetlenia, a więc także prądu diody LED, który dalej służy do sterowania obwodami wysokiego napięcia.

Aby optoizolator zapewnił bezpieczeństwo, czyli odporność na przebicie między diodą LED a fotodiodą była rzędu tysięcy woltów, zarówno struktura LED-a, jak i fotoelementu muszą zostać zamknięte w przezroczystej barierze izolacyjnej wykonanej z materiału zdolnego wytrzymać dużą różnicę potencjałów.

Optoizolatory są odporne na stany przejściowe (przepięcia, szybko narastające zbocza) i są całkowicie odporne na pola magnetyczne, co czyni je najlepszym wyborem do zastosowań w sterowaniu silnikami wysokonapięciowymi. W zależności od wersji mogą wytrzymać bardzo wysokie napięcia testowe przekraczające 10 kV. Jednak optoizolatory nie działają dobrze w bardzo wysokich temperaturach. Ponadto sprawność działania diody LED pogarsza się z czasem. Elementy te mają też skomplikowaną konstrukcję wewnętrzną, bazującą na dwóch strukturach, przez co wymagają bardziej złożonych procesów produkcyjnych w porównaniu do innych półprzewodników.

Izolacja galwaniczna

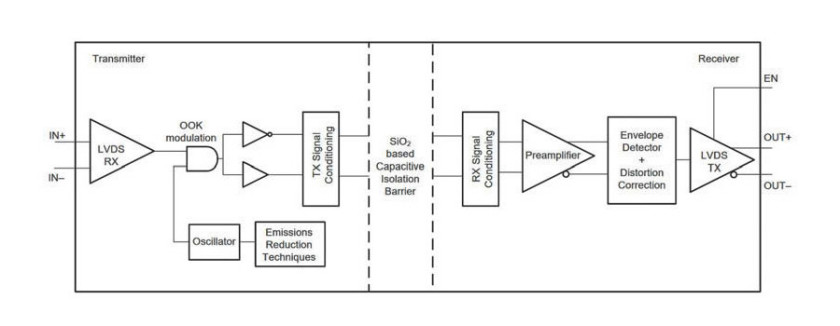

W aplikacjach, w których trzeba zapewnić odporność na wysokie temperatury i gdzie priorytetem jest stabilność i długowieczność, można zastosować izolatory galwaniczne ze sprzężeniem indukcyjnym lub pojemnościowym i bazujące na jednej strukturze. W tym przypadku izolacja galwaniczna oddziela elektrycznie dwa obwody sprzężone ładunkowo za pomocą kondensatorów lub indukcyjnie z użyciem cewek. Skuteczność izolacji wynika tu z dobrych właściwości dielektryka SiO2.

Izolatory galwaniczne tego typu są szybkie, mają długą żywotność i łatwo można je podłączyć do większości mikrokontrolerów bez dodatkowych elementów. Dostępne na rynku wersje wytrzymują nawet napięcie probiercze 6000 V, działają w temperaturach nawet 150°C, a ich żywotność jest szacowana na ponad 35 lat. Zwiększa to bezpieczeństwo i niezawodność całego systemu, jednocześnie obniżając koszty konserwacji.

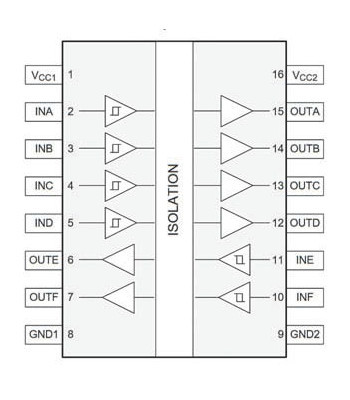

Na przykład sześciokanałowy izolator cyfrowy firmy Texas Instruments ISO7762FDWR wytrzymuje napięcie 5000 V (RMS) oraz przepięcia udarowe do 12,8 kV (rys. 1). Jest dostępny w dwóch opcjach z domyślnym stanem logicznym niskim i wysokim.

ISO7762F ma rozdzielone zasilanie i dwie części funkcjonalne, jedną po lewej i jedną po prawej, oddzielone elektrycznie i fizycznie warstwą izolacyjną SiO2. Izolator zapewnia cztery kanały w przód, a dwa kanały zwrotne (wejścia E i F) pozwalają na przesyłanie informacji z urządzenia i jego obwodów wysokiego napięcia do cyfrowego systemu sterowania, zachowując jednocześnie bezpieczną izolację. Dane przesyłane mogą być prostymi komendami włącz/wyłącz lub strumieniami danych szeregowych z UART lub dwuprzewodowego interfejsu I²C.

Dla każdego kanału izolator ten wykorzystuje dwa mikrokondensatory z SiO2 połączone szeregowo, aby oddzielić pojemnościowo potencjały. Dane cyfrowe są przesyłane za pomocą modulacji OOK, w której logika 1 na dowolnym wejściu IN jest reprezentowana przez sygnał prądu przemiennego płynący przez kondensator do drugiego obwodu, a logika 0 jest reprezentowana przez 0 V. Dane na odpowiednim wyjściu OUT odzwierciedlają stan logiczny dla pinu wejściowego. Dielektryk z SiO2 w kondensatorach oddziela obwód wejściowy i wyjściowy, zapewniając bezpieczne odizolowanie elektroniki sterującą wysokim napięciem od cyfrowego układu sterowania. Bezpieczeństwo zapewniane przez izolację jest bardzo duże. Rezystancja izolacji w 25°C wynosi więcej niż 1 TΩ, a w 150°C przekracza 1 GΩ.

Trwałość ISO7762F została oceniona przez producenta na co najmniej 37 lat, ale wytrzymałość galwaniczna warstwy izolacyjnej wynosi ponad 135 lat. Oczywiście są to wyliczenia wynikające z analizy danych z testów zmęczeniowych, niemniej wskazują one na dużą na niezawodność i trwałość izolatora.

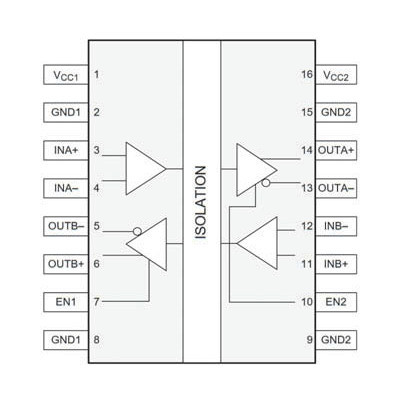

Do aplikacji o jeszcze wyższych wymaganiach w zakresie napięć przebicia Texas Instruments przygotował ISO7821LLSDWWR – dwukanałowy różnicowy izolator o wytrzymałości izolacji 5700 VRMS, o odporności na przepięcia udarowe 12,8 kV (rys. 2). Ma on dwa kanały komunikacyjne w przeciwnych kierunkach. Każdy kanał składa się z nadajnika pary różnicowej wykorzystywanego do transmisji niskonapięciowego sygnału różnicowego (LVDS) z prędkością do 150 Mbps. Bufory wyjściowe mają funkcję blokowania (enable), która wprowadza pin wyjściowy w stan wysokiej impedancji.

Dwutlenek krzemu zastosowany do realizacji izolacji galwanicznej w ISO-7821LLS jest taki sam jak ISO7762F, z tym wyjątkiem że zamiast dwóch kondensatorów połączonych szeregowo dla każdego kanału, ISO7821LLS używa jednego. Wykorzystuje również tę samą modulację OOK do przesyłania danych cyfrowych przez kondensatory.

Izolator może przesyłać dane LVDS z użyciem kabli klasy przemysłowej, takich jak wytrzymała podwójna skrętka 88723-002500 firmy Belden. Jest to wysokiej jakości kabel przemysłowy, który zawiera dwie skręcone pary przewodu o średnicy AWG 22 (0,32 mm2) w czerwonym oplocie. Jest przeznaczony do użytku wewnątrz lub na zewnątrz i może być nawet zakopany w ziemi. Kabel ten radzi sobie z ekstremalnymi temperaturami roboczymi od –70 do + 200°C, dzięki czemu nadaje się do trudnych zastosowań przemysłowych zasilanych wysokim napięciem, takich jak falowniki fotowoltaiczne działające w szerokim zakresie temperatury. Jednostka sterująca może przesyłać dane sterujące interfejsem LVDS w obu kierunkach za pomocą tego kabla do ISO7821LLS znajdującego się wewnątrz skrzynki rozdzielczej instalacji PV. Jakiekolwiek przepięcie wysokiego napięcia spowodowane wyładowaniem atmosferycznym lub wadliwym działaniem instalacji fotowoltaicznej zostanie wówczas "zatrzymane" na izolatorze, chroniąc jednostkę sterującą i obsługę.

Oba wyjścia w ISO7821LLS mają niezależne piny aktywujące, które mogą ustawiać wyjścia w stanie wysokiej impedancji. Jest to przydatne, jeśli urządzenie znajduje się na szynie LVDS z więcej niż jednym sterownikiem i musi przekazać (uwolnić) magistralę innemu sterownikowi.

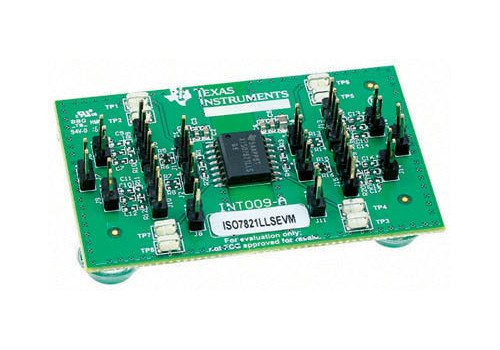

Aby pomóc projektantom w aplikacji układu, TI przygotował płytkę ewaluacyjną ISO7821LLSEVM (rys. 3). Może ona być wykorzystana do oceny zachowania i wydajności izolatora oraz umożliwia monitorowanie komunikacji magistrali LVDS do celów testowych i porównawczych. Ponieważ każda aplikacja wysokiego napięcia jest specyficzna, ten zestaw projektowy nie jest przeznaczony do testowania jakości izolacji izolatora pod wysokim napięciem.

Projekt płytki dla izolatora galwanicznego

Projekt płytki dla izolatora galwanicznego musi być wykonana bardzo ostrożnie, aby nie pogarszał skutecznej izolacji. Gdy przez izolator przenoszone są szybkie sygnały cyfrowe, obwiązują standardowe reguły, jak w przypadku projektowania płytki drukowanej o małych zaburzeniach EMI. Obejmują one użycie płytki drukowanej z co najmniej czterema warstwami, gdzie linie sygnałowe puszcza się na górze, pod nią daje płaszczyznę uziemienia, a płaszczyznę dla sygnałów mocy jeszcze poniżej. Wolne sygnały sterujące powinny znajdować się na dolnej płaszczyźnie PCB.

Bardzo ważne jest, aby elementy znajdujące się pod małym napięciem i te pod wysokim były fizycznie oddzielone i zachowany był odpowiedni odstęp. Stąd może być bezpieczniejsze umieszczenie izolatora stroną dołączoną do niskiego napięcia przy krawędzi płytki. Pomaga to zapobiegać powstawaniu i pełzaniu łuku od strony wysokich napięć w kierunku strony niskiego napięcia.

Wniosek

Systemy elektroniki przemysłowej zasilane wysokim napięciem wymagają komponentów, które mogą skutecznie odizolować niebezpieczne potencjały od wrażliwej logiki sterującej zasilanej niskim napięciem, aby chronić ją przed uszkodzeniem i zapewnić bezpieczeństwo dla użytkowników. Co więcej, taka izolacja powinna być stabilna i niezawodna w ekstremalnych wahaniach temperatury przez długi czas.

Jak pokazano, izolatory cyfrowe mają właściwości izolacji i szeroki zakres temperatury pracy odpowiednie do takich zastosowań. Przy odpowiedniej aplikacji mogą zapobiec uszkodzeniom lub obrażeniom.

Rich Miron,

Digi-Key Electronics

https://www.digikey.pl/