W filmach, gdy gasną światła, zwykle towarzyszy im głośny trzask na ścieżce dźwiękowej, aby widz dokładnie zrozumiał, co się stało. Zasadniczo odpowiada to rzeczywistości, ponieważ przekaźniki wysokonapięciowe i styczniki są nadal w dużej mierze typu elektromechanicznego. Oprócz spuścizny historycznej związanej ze stosowaniem rozwiązań elektromechanicznych, w technice dominuje opinia, że technologia półprzewodnikowa jest nieodpowiednia do przełączania obwodów wysokiego napięcia. Na szczęście najnowsze osiągnięcia technologiczne pomagają zmienić ten stereotyp.

Elektromechaniczny kontra półprzewodnikowy

Jako podstawę tego wyjaśnienia warto przeanalizować, czym jest przekaźnik elektromechaniczny (stycznik) lub rozłącznik i jak rozwijają się odpowiedniki półprzewodnikowe tych elementów. Hałas związany z komutacją obwodu pochodzi z natury fizycznej przekaźnika elektromagnetycznego tj. istnienia mechanicznego systemu przełączania styków (przyciągania/odpychania) i poruszania tych części z dużą prędkością.

Ruchoma konstrukcja mechaniczna może być postrzegana jako potencjalnie awaryjne miejsce i w praktyce tak jest, ale głównym punktem osłabiającym konstrukcję są powierzchnie styków, ponieważ komutacja wysokich napięć wywołuje podczas zbliżania się do siebie zestyków powoduje powstanie krótkotrwałego łuku elektrycznego. To samo zjawisko występuje, gdy kontakty są rozwierane. Niezależnie od tego, czy przekaźnik łączy obwód prądu przemiennego, czy stałego, wyładowanie łukowe powstaje, bo niemożliwe jest zapewnienie, aby proces przełączenia odbył się przy zerowym napięciu i nieskończenie krótkim czasie. Łuk niszczy materiał styków, wypala w nich wgłębienia, niszczy gładkość powierzchni, a nawet czasem wywołuje zespawanie części styku. Z tych powodów zwykle rezystancja przejścia między kontaktami się zwiększa, powodując, że parametry elektryczne z czasem stają się nieprzewidywalne. Ostatecznie zmęczenie materiału związane z zużyciem i użytkowaniem może doprowadzić do awarii. Czas pracy przekaźnika elektromagnetycznego jest ograniczony, tym krótszy, im częściej i im większa moc jest komutowana.

Przekaźnik elektromechaniczny ma problemy jeszcze na skutek odbijania styków, a więc na skutek drgań wywołanych błyskawicznym silnym sprężynowym kontaktem.

Przełączniki półprzewodnikowe są w stanie dokonać komutacji obwodu przy zerowym napięciu lub prądzie, który w wielu instalacjach z odbiornikami indukcyjnymi nie jest w fazie z napięciem. W obwodach prądu stałego elementy półprzewodnikowe dają możliwość ograniczania wartości prądów rozruchowych, które normalnie nasilają degradację styków na skutek wysokich wartości chwilowego przeciążenia, które towarzyszą temu zjawisku. Dzięki temu przekaźnik półprzewodnikowy jest znacznie bardziej niezawodny przez cały okres użytkowania, który, nawiasem mówiąc, prawdopodobnie będzie znacznie dłuższy niż alternatywa elektromechaniczna.

Którą wersję wybrać?

Powody, dla których inżynierowie nadal preferują wersje elektromechaniczne, są głównie związane z kosztami, wydajnością i funkcjonalnością. W przypadku kosztów można uczciwie powiedzieć, że opcja półprzewodnikowa będzie droższa w porównaniu do przekaźnika elektromechanicznego lub stycznika. Ta różnica zmniejsza się po uwzględnieniu całego okresu użytkowania aplikacji, jej kosztów utrzymania, napraw i eksploatacji (MRO). Wynika to z dłuższego czasu eksploatacji – przekaźnik elektromechaniczny może mieć żywotność mierzoną w setkach tysięcy operacji, podczas gdy żywotność przekaźnika półprzewodnikowego jest mierzona w dziesiątkach milionów.

Szczęśliwie branża półprzewodnikowa zbliża się do momentu, w którym możliwie stanie się zaoferowanie wyrównanych cen między tymi dwiema technologiami. Na skutek wzrostu cen materiałów (tworzyw, metali), ceny wersji elektromechanicznych powoli rosną. Tymczasem średnie ceny rozwiązań półprzewodnikowych są na krzywej spadkowej.

W zakresie wydajności najczęściej wymienianym problemem jest wzrost rezystancji połączenia i tym samym poziom strat mocy (nagrzewanie). Początkowo oporność jest mała, ale z czasem z powodu degradacji styków nieuchronnie rośnie. W przypadku wersji półprzewodnikowych straty mocy są bezpośrednio związane z rezystancją tranzystora mocy w stanie przewodzenia, która jest określona przez rodzaj zastosowanego półprzewodnika i rozmiar jego kanału. Niemniej ta oporność nie zmienia się w czasie użytkowania i dla kolejnych generacji jest coraz mniejsza.

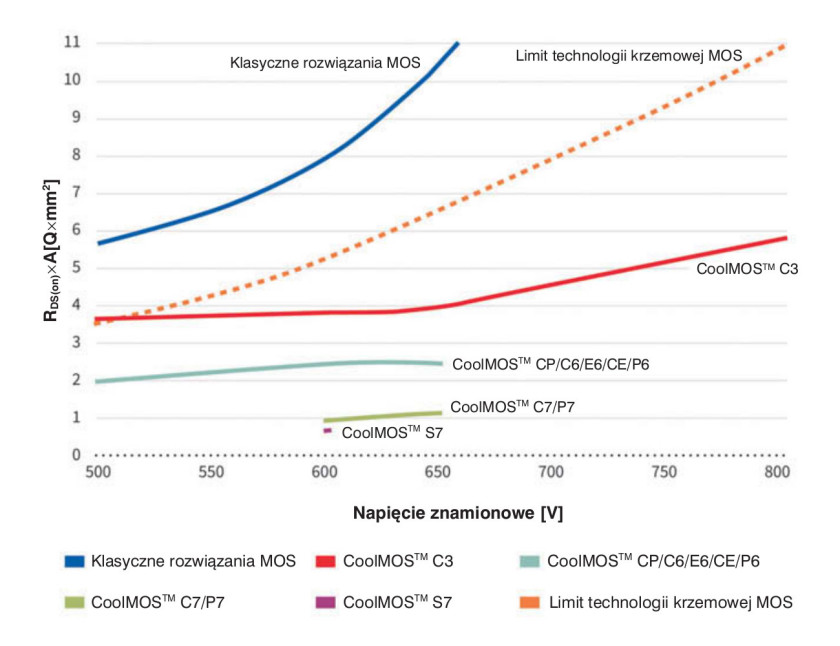

Producenci posługują się w tym zakresie tzw. współczynnikiem dobroci, określanym jako oporność zależna od wielkości kanału tranzystora RDS(ON)×A. Maksymalizacja tej wartości to główny cel producentów półprzewodników oraz coś, co Infineon rozwiązał za pośrednictwem technologii CoolMOS.

Dodatkowym problemem jest bezpieczeństwo. Rozwiązania półprzewodnikowe komutują obwody znacznie szybciej niż elektromechaniczne, ponieważ nie mają ruchomych części. Chociaż krótsze czasy są zaletą, wadą jest to, że tranzystor mocy w przekaźniku półprzewodnikowym nie dokonuje fizycznego jego rozłączenia. Dlatego w wielu zastosowaniach, w których możliwy jest kontakt człowieka z maszyną, przepisy bezpieczeństwa określające jakość izolacji galwanicznej między wejściem i wyjściem decydują o możliwości aplikacyjnej.

Izolacja galwaniczna, czyli fizyczna separacja obwodów od siebie, jest najczęściej realizowana jako szczelina powietrzna lub wolna przestrzeń między elementami przewodzącymi. Jest to jedyny obszar, w którym technologia półprzewodnikowa nie jest w stanie zapewnić przewagi w zakresie parametrów. Niemniej warto zauważyć, że zrodziła się koncepcja hybrydowego wyłącznika lub przekaźnika, który wykorzystuje element półprzewodnikowy do szybkiego przełączania obwodów pod napięciem i mniejszy, tańszy przekaźnik elektromechaniczny w celu zapewnienia izolacji galwanicznej. On jest przełączany, gdy w układzie nie ma napięcia, co przedłuża radykalnie jego żywotność.

Oczywiście istnieje wiele aplikacji, które nie wymagają izolacji galwanicznej. Ponadto przepisy się zmieniają i są dopasowywane do tego, co aktualnie oferuje technologia. Można zakładać, że z czasem przepisy nadrobią zaległości technologiczne i mogą stać się mniej rygorystyczne pod względem wymagań izolacji galwanicznej, w zależności oczywiście od zastosowania.

Superzłączowe tranzystory MOSFET

Przełączniki półprzewodnikowe w przekaźnikach SSR są realizowane za pomocą elementów krzemowych. Do przełączania prądu przemiennego, szczególnie przy zerowym napięciu, preferowane są triaki lub tyrystory. Planarne tranzystory MOSFET są powszechnie używane do przełączania napięć stałych, podczas gdy tranzystory IGBT mogą i są używane zarówno do obwodów AC, jak i DC. Wszystkie te elementy mają niezerową oporność w stanie przewodzenia. Wynikające z niej straty objawiają się jako niepożądane ciepło, które musi zostać rozproszone, a to niezmiennie prowadzi do zastosowania radiatora, wymagającego więcej miejsca i zwiększenia kosztu.

Superzłączowy tranzystor MOSFET to element wykraczający koncepcyjnie poza płaską (planarną) strukturę typowego rozwiązania krzemowego opartego na pojedynczym złączu p-n. Tutaj struktura zawiera wiele złączy p-n umieszczonych pionowo i połączonych ze sobą elektrycznie równolegle. W rezultacie oporność jest "dzielona" na wiele równoległych ścieżek, co powoduje obniżenie wypadkowej rezystancji przejścia. Infineon rozwija technologię superzłączową od lat 90. XX wieku i jego podzespoły zapewniają znaczące korzyści w porównaniu z innymi topologiami tranzystorów, szczególnie w zakresie wspomnianego współczynnika dobroci. Efektem są proporcjonalnie niższe straty, a co za tym idzie, niższe koszty aplikacyjne, gdyż nie ma konieczności rozpraszania dużej ilości ciepła.

Dzięki technologii CoolMOS 7 Infineon jest liderem rynku w zakresie parametru RDS(ON)×A, a nadchodząca kolejna wersja CoolMOS S7 zapewni jeszcze wyższy współczynnik dobroci. Warto zauważyć, że tranzystory do przekaźników półprzewodnikowych nie muszą przełączać sygnałów z dużą częstotliwością, przez co są optymalizowane pod innym kątem niż klasyczne elementy do zasilaczy lub przetwornic.

Podsumowanie

Zastosowanie podzespołu półprzewodnikowego w przekaźniku, styczniku lub automatycznym wyłączniku ma wiele zalet: znacznie krótszy czas przełączania, brak hałasu, większa niezawodność i trwałość. Jednocześnie nowe technologie półprzewodnikowe, jak CoolMOS 7 firmy Infineon, rozwiązują dotychczasowe problemy, które tradycyjnie ograniczały użycie wersji SSR w wielu aplikacjach.

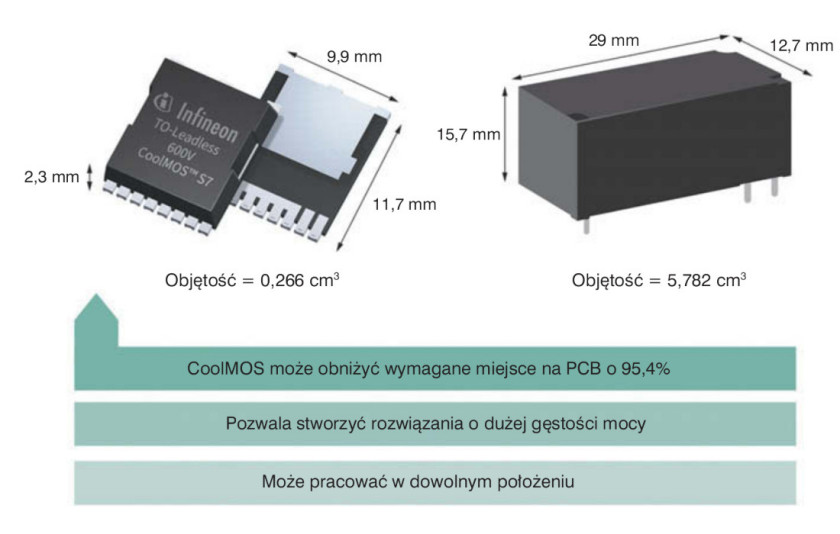

Najnowsza technologia superzłączowa tranzystorów MOSFET firmy Infineon zapewnia przełom w konstrukcji przekaźników półprzewodnikowych i inteligentnych wyłączników. Oferuje niespotykanie małą wartość parametru RDS(ON)×A w niskiej cenie. Co więcej, przekaźnik półprzewodnikowy będzie znacznie mniejszy niż alternatywa elektromechaniczna, co prowadzi do zmniejszenia objętości przełącznika o ponad 95% (rys. 3).

Giovanbattista Mattiussi,

product marketing manager,

Infineon Technologies

Infineon

www.infineon.com/coolmos