Jednym z kluczowych elementów systemu zasilania każdego pojazdu elektrycznego jest moduł inwertera, czyli przetwornicy odpowiedzialnej za konwersję prądu stałego dostarczanego z akumulatora na prąd przemienny wymagany do pracy silnika elektrycznego. Sprawność i wydajność tego elementu mają kluczowy wpływ na tak istotne parametry pojazdu, jak zasięg, czas ładowania oraz żywotność baterii. Poprawa efektywności pracy inwertera pozwala na obniżenie pojemności baterii przy zachowaniu tych samych osiągów, przynosząc w rezultacie zmniejszenie wagi oraz kosztów produkcji pojazdu.

Duży wpływ na wydajność inwertera ma rodzaj podłoża półprzewodnikowego zastosowanego do konstrukcji jego komponentów. Poszczególne materiały różnią się pod względem maksymalnej dopuszczalnej gęstości mocy oraz wymaganych sposobów chłodzenia. Silniki wykorzystywane we współczesnych pojazdach elektrycznych pracują z sygnałem przemiennym o częstotliwości dochodzącej do 20 kHz oraz napięciu sięgającym 1000 V. Wartości te zbliżone są do maksymalnych dopuszczalnych parametrów pracy krzemowych tranzystorów MOSFET oraz IGBT, będących kluczowymi elementami obwodu inwertera. Istnieje zatem bardzo duże prawdopodobieństwo, że technologia ta nie będzie w stanie sprostać wymaganiom stawianym następnym generacjom pojazdów elektrycznych, konieczne jest zatem poszukiwanie innych, bardziej optymalnych rozwiązań.

Ograniczenia w rozwoju układów krzemowych wynikają zarówno z fizycznych właściwości materiału, jak i wewnętrznej struktury komponentów. Układy IGBT oraz MOSFET z powodu swoich stosunkowo dużych rozmiarów wykazują trudności podczas przełączania z wysoką częstotliwością – ich dość długi czas przełączania generuje podczas tego procesu straty energii, określane jako straty komutacyjne. Znaczenie wpływu tych strat na całkowitą wydajność systemu rośnie wraz ze wzrostem częstotliwości przełączania. Pomimo, że sprawność procesu konwersji napięcia stałego na zmienne w inwerterach rośnie wraz ze wzrostem częstotliwości, związane z tym pogorszenie parametrów pracy przełącznika może zminimalizować lub nawet odwrócić ten efekt. Minimalny czas przełączania przekaźnika określa również maksymalną dopuszczalną częstotliwość pracy inwertera – nie jest możliwe generowanie sygnału wyjściowego o częstotliwości większej od tej wartości.

Tranzystory MOSFET i IGBT – podstawowe komponenty konstrukcji układu inwertera

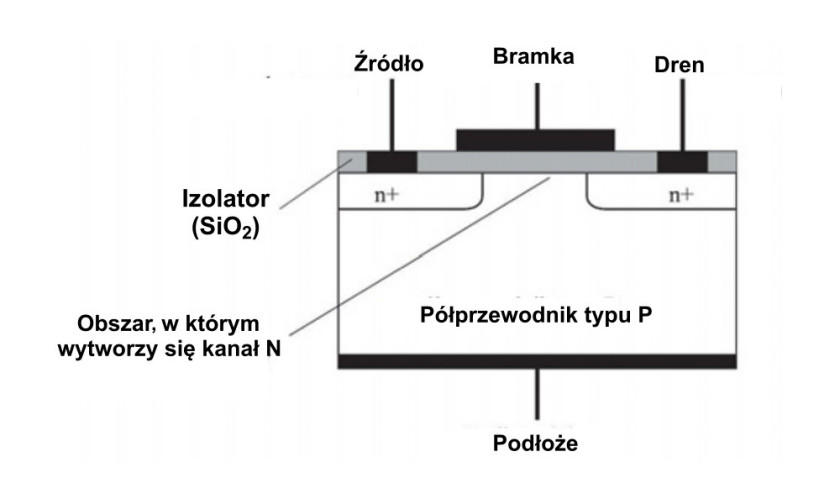

Tranzystor MOSFET (Metal-Oxide Semiconductor Field-Effect Transistor) to jeden z rodzajów tranzystora polowego, obecnie powszechnie stosowany niemal w każdej dziedzinie elektroniki. Składa się z czterech elementów: bramki, źródła, drenu oraz podłoża. W większości dostępnych na rynku modeli podłoże jest zwarte ze źródłem, dlatego w obudowie znaleźć można jedynie trzy wyprowadzenia.

Bramka to metalizowana powierzchnia oddzielona od obszaru półprzewodnika warstwą izolatora. Dren i źródło to obszary podłoża (słabo domieszkowanej płytki półprzewodnika) silnie domieszkowane nośnikami o przeciwnymi typie przewodnictwa.

Istnieją tranzystory MOSFET z kanałem wzbogaconym oraz z kanałem zubożanym. W przypadku tranzystora z kanałem wzbogaconym przy zerowym napięciu bramka-źródło nie ma przepływu prądu pomiędzy źródłem i drenem – połączenie pomiędzy źródłem a drenem określa się mianem kanału, można zatem powiedzieć, że kanał charakteryzuje się w tym stanie bardzo wysoką rezystancją. Przyłożone do bramki napięcie o określonej wartości progowej powoduje powstanie pola elektrycznego zdolnego wytworzyć w warstwie półprzewodnika pomiędzy źródłem a drenem odpowiednią liczbę nośników, zmniejszając rezystancję kanału do wartości niemal zerowej i umożliwiając przepływ ładunku. W przypadku tranzystorów z kanałem zubożanym kanał istnieje już przy zerowym napięciu bramka-źródło, przyłożenie napięcia o odpowiedniej wartości powoduje zaś jego wyłączenie (gwałtowny wzrost rezystancji). Tranzystory z kanałem zubożanym spotykane są raczej rzadko, w znakomitej większości zastosowań korzysta się z MOSFET-ów z kanałem wzbogacanym.

Opisana zasada działania powoduje, że układy MOSFET świetnie spełniają się w roli przełączników. Pozwalają na dwukierunkowy przepływ prądu, charakteryzują się niską rezystancją włączenia oraz mają krótkie czasy przełączania. Znajdowały i od wielu lat wciąż znajdują zastosowanie we wszelkiego typu układach małej i średniej mocy.

Wśród najważniejszych parametrów charakteryzujących MOSFET-y wyróżnić można dopuszczalne napięcie dren-źródło, maksymalny prąd drenu, napięcie progowe oraz rezystancję włączenia.

Dopuszczalne napięcie dren-źródło określa maksymalny limit wartości napięcia, które może być przyłożone pomiędzy drenem a źródłem. Przekroczenie tej wartości spowodować może przebicie cienkiej warstwy izolatora pomiędzy bramką a półprzewodnikiem, co oznacza całkowite i nieodwracalne uszkodzenie elementu. Podobny efekt przynieść może przekroczenie wartości maksymalnego prądu drenu.

Napięcie progowe oznacza minimalną wartość napięcia pomiędzy bramką a źródłem wymaganą do powstania kanału, czyli do umożliwienia przepływu prądu pomiędzy źródłem a drenem. Gdy napięcie bramka-źródło jest kilkukrotnie większe od progowego, dalsze jego zwiększanie nie powoduje już wzrostu wartości prądu drenu. W zakresie tym MOSFET zachowuje się jak rezystor, a rezystancja włączenia to właśnie rezystancja kanału w tym stanie, określanym jako stan nasycenia.

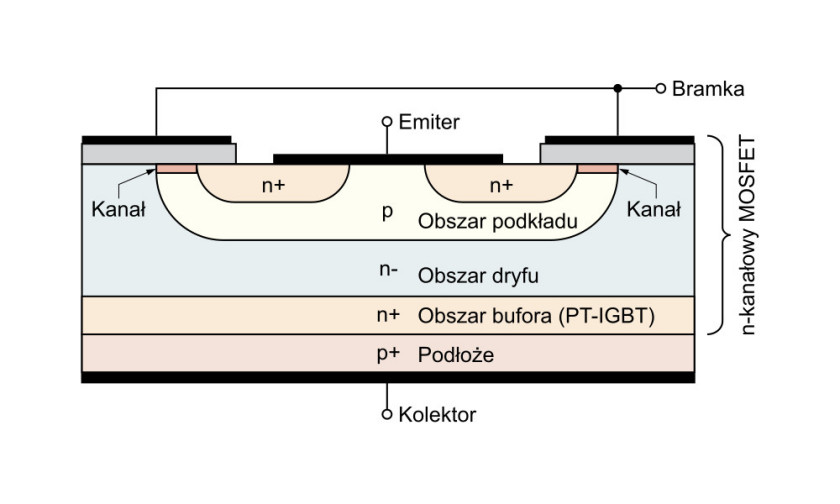

Tranzystor IGBT

Tranzystor IGBT (Insulated Gate Bipolar Transistor) łączy w sobie niektóre cechy tranzystorów MOSFET i bipolarnych. Jego konstrukcja zbliżona jest do MOSFET, przy czym umieszczony jest na dodatkowej warstwie podłoża o przeciwnym typie domieszkowanych nośników. Od strony wejściowej IGBT przypominają MOSFET, zaś przez obciążenie widziane są jako tranzystor bipolarny. Gdy napięcie pomiędzy bramką a emiterem przekroczy wartość graniczną, w strukturze półprzewodnika tworzy się kanał umożliwiający przepływ prądu pomiędzy emiterem a kolektorem. Kanał ten ma formę złącza p-n (diody), umożliwia zatem jedynie jednokierunkowy przepływ prądu, czym znacząco różni się od MOSFET-a.

W porównaniu do MOSFET-a, IGBT charakteryzuje się również wyższymi wartościami napięcia przebicia oraz niższą rezystancją włączenia. Z powodu czasu przełączania lepiej nadaje się jednak do pracy z sygnałami o niższej częstotliwości.

Półprzewodniki o szerokim paśmie wzbronionym

Limity i ograniczenia charakterystyczne dla krzemu mogą zostać ominięte poprzez wykorzystanie innego typu materiałów półprzewodnikowych. Duże zainteresowanie wśród projektantów i producentów układów scalonych wzbudza grupa półprzewodników WBG (Wide Band Gap), czyli charakteryzujących się szerokim pasmem wzbronionym (przerwą energetyczną o wartości większej niż dla krzemu). Osiągają zdecydowanie bardziej zadowalające parametry pracy niż ich tradycyjne krzemowe odpowiedniki – mogą pracować w wyższych temperaturach, przy wyższych napięciach oraz częstotliwościach, redukując straty mocy w układach konwersji zasilania. Do najbardziej obiecujących przedstawicieli tej grupy zalicza się azotek galu (GaN) oraz węglik krzemu (SiC). Technologia produkcji układów opartych na tych materiałach jest już dość dobrze rozwinięta oraz wykorzystywana komercyjnie na szeroką skalę.

Przerwa energetyczna azotku galu wynosi 3,4 eV, podczas gdy dla krzemu wartość ta to jedynie 1,1 eV. Oznacza to możliwość pracy ze znacznie większymi napięciami. Do innych ważnych cech tego materiału zaliczyć można wysoką wytrzymałość elektryczną (ok. 5×106 V·cm), przekładającą się na znacząco wyższą wartość napięcia przebicia niż w przypadku tranzystora krzemowego o podobnych rozmiarach. Pozwala to na tworzenie układów o mniejszych niż w przypadku krzemu wymiarach, zachowując przy tym pożądane cechy elektryczne. Mniejszy rozmiar przekłada się zaś na niższą wartość pojemności wymaganą do przeładowania w procesie przełączania, a zatem krótszy czas przełączania i wyższą maksymalną częstotliwość pracy.

Równie ważną cechą azotku galu jest wysoka ruchliwość nośników, ponadtysiąckrotnie wyższa niż w przypadku krzemu. Przekłada się to na około o połowę niższą wartość rezystancji włączenia RDS(ON) niż w strukturach krzemowych, to zaś oznacza dwukrotnie mniejsze straty przewodzenia. W związku z tym zmniejsza się również ilość generowanej podczas pracy układy energii cieplnej, możliwe jest uproszenie konstrukcji systemu chłodzenia, np. poprzez zmniejszenie wymiarów radiatora.

Technologie GaN oraz SiC charakteryzują się zbliżonymi właściwości ze względu na istniejące różnice wykorzystywane są jednak zazwyczaj dla odmiennych zakresów napięcia. Układy GaN świetnie sprawdzają się w pracy z napięciami dochodzącymi do 1 kV, zaś SiC w przypadku sygnałów powyżej tej wartości. W urządzeniach i systemach małej i średniej mocy (poniżej 1200 V) układy GaN charakteryzują się około trzykrotnie niższymi stratami komutacyjnymi niż te wykonane w technologii SiC.

Z punktu widzenia projektantów urządzeń, główne zalety zamiany krzemowych przełączników na ich odpowiedniki wykonane na podłożu z azotku galu to wyższa sprawność konwersji, redukcja rozmiaru oraz wagi komponentów. Choć same układy GaN są wciąż droższe niż te wykonane z krzemu, całkowity koszt systemu może nie ulec znaczącemu podwyższeniu, a w wielu przypadkach nawet zostać obniżony. Wynika to z wyższej sprawności konwersji napięć (zatem obniżenia mocy strat), uproszczenia i redukcji rozmiaru pozostałych komponentów – np. radiatorów, kondensatorów czy elementów magnetycznych, takich jak transformatory. W efekcie uzyskać można mniejszy oraz bardziej wydajny układ zasilania.

Technologia produkcji układów GaN ulega ponadto ciągłej ewolucji, skutkując stopniową redukcją ceny oraz dalszym wzrostem efektywności, szczególnie w przypadku produktów polecanych do wyższych zakresów napięć (powyżej 800 V), czyli w segmencie wyjątkowo atrakcyjnym dla konstruktorów pojazdów elektrycznych.

Zalety stosowania układów GaN w pojazdach elektrycznych

Wśród innych zalet, przełączniki GaN charakteryzują się niższą niż układy krzemowe pojemnością bramki, a zatem koniecznością przeładowania mniejszej ilości ładunku podczas przełączania. Dzięki temu mają krótszy czas przełączania, co pozwala im na pracę z sygnałami o wyższej częstotliwości. W pojazdach elektrycznych przekłada się to na możliwość uzyskania dłuższego zasięgu lub obniżenia masy i wymiarów baterii.

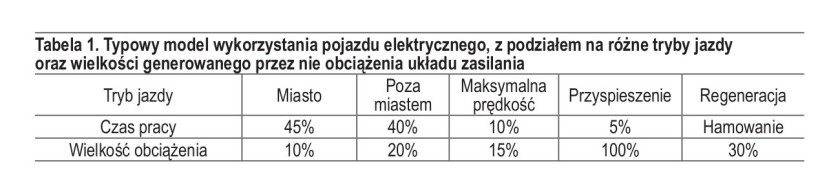

Typowa częstotliwość sygnału przemiennego zasilającego silnik pojazdu elektrycznego wynosi od 10 do 20 kHz. Mogłoby się wydawać, że przy tego typu wartościach wielkość strat komutacyjnych, związanych z procesem przełączania przekaźnika, nie będzie stanowić decydującego czynnika przy szacowaniu całkowitej mocy strat systemu. Charakterystyka wykorzystania pojazdów elektrycznych powoduje jednak, że przez znakomitą większość czasu inwerter pracuje w warunkach poniżej 30% maksymalnego obciążenia. W takich sytuacjach znaczenie strat komutacyjnych znacząco przewyższa wpływ strat przewodzenia. W tabeli 1 przedstawiono typowy profil wykorzystania pojazdu elektrycznego.

Układy SiC – kolejna z obiecujących technologii

Jak wspomniano, technologia SiC wykazuje szczególnie atrakcyjne właściwości w przypadku systemów dużej mocy. Przełączniki tego typu mają zdolność do pracy z wyższymi napięciami, charakteryzują się jednak nieco krótszym czasem przełączania niż układy GaN, a także wyższą ceną. Z tego powodu dla zakresów napięć poniżej 1000 V przegrywają rywalizację z komponentami opartymi na azotku galu, nie znajdują się zatem w głównym obszarze zainteresowań projektantów systemów zasilania pojazdów elektrycznych.

Rozwiązania hybrydowe

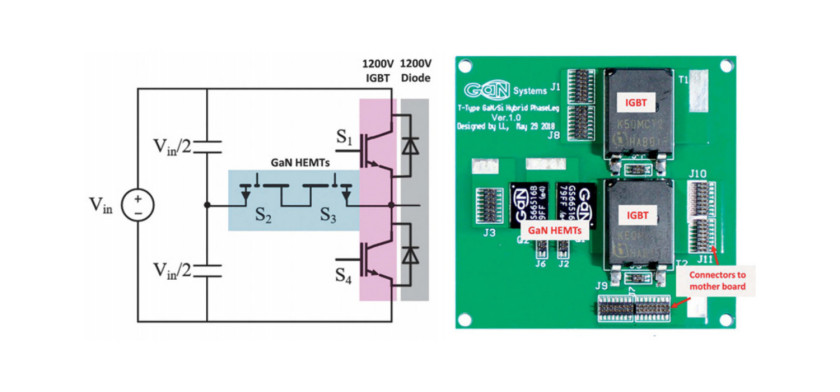

Koncepcją interesującą z punktu widzenia maksymalizacji efektywności przy zachowaniu niskich kosztów projektu może być zastosowanie inwertera opartego na konstrukcji hybrydowej, wykorzystującej zarówno układy GaN, jak i krzemowe tranzystory IGBT (rys. 3). Pozwala to na uzyskanie mniejszych strat przełączania (dzięki przełącznikom wykonanym w technologii GaN), szczególnie w przypadku pracy z niewielkim obciążeniem. W przedstawionym układzie przełączniki GaN odpowiadają za produkcję ok. 30% całkowitego maksymalnego sygnału wyjściowego, zatem przy przyjęciu modelu eksploatacji pojazdu elektrycznego zgodnego z danymi z tabeli 1 powinny być zdolne do samodzielnej pracy (bez wsparcia układów IGBT) przez około 90% czasu użytkowania pojazdu. Może przełożyć się to na obniżenie mocy strat układu zasilania nawet o kilkadziesiąt procent.

Podsumowanie

Podzespoły mocy oparte na układach krzemowych dochodzą powoli do kresu swoich możliwości technologicznych. Trudno w najbliższych latach oczekiwać pojawienia się przełomu w konstrukcji tranzystorów MOSFET oraz IGBT, skutkującego znaczącą poprawą ich parametrów pracy. W związku z tym coraz większe zainteresowanie branży wzbudzają inne materiały półprzewodnikowe, zaś do najatrakcyjniejszych i najbardziej obiecujących z nich zalicza się właśnie azotek galu GaN. Komponenty zbudowane w technologii GaN charakteryzują się mniejszymi wymiarami, wyższą gęstością mocy oraz krótszym czasem przełączania, co czyni je świetnym kandydatem do wykorzystania w układach zasilania pojazdów elektrycznych. Czynnikiem hamującym wdrażanie tego rozwiązania wciąż pozostaje cena układów GaN, ciągle jeszcze wyższa niż w przypadku ich krzemowych odpowiedników. Ciekawym sposobem na ominięcie tego problemu może być wykorzystanie rozwiązań hybrydowych, składających się z podzespołów GaN oraz Si umieszczonych w jednym obwodzie. W przedstawionym przykładzie obwodu inwertera dla pojazdu elektrycznego pozwala to, przy uwzględnieniu charakteru i typowego sposobu wykorzystania pojazdu, na znaczącą poprawę efektywności systemu zasilania przy jednoczesnym jedynie niewielkim wzroście kosztów jego produkcji.

Damian Tomaszewski