Rurka cieplna (heat pipe) to element pasywnego systemu chłodzenia, składający się z metalowej rurki wypełnionej parującym i skraplającym się płynem. Proces parowania oraz skraplania wykorzystywany jest do transportu energii cieplnej pomiędzy dwoma jej końcami, może zatem zostać wykorzystany do odprowadzania ciepła z układu. Zaletą tego typu konstrukcji jest duża efektywność nawet przy małej różnicy temperatur pomiędzy obszarami, o około rząd wielkości większa niż w przypadku rozwiązań opartych na przewodnictwie cieplnym.

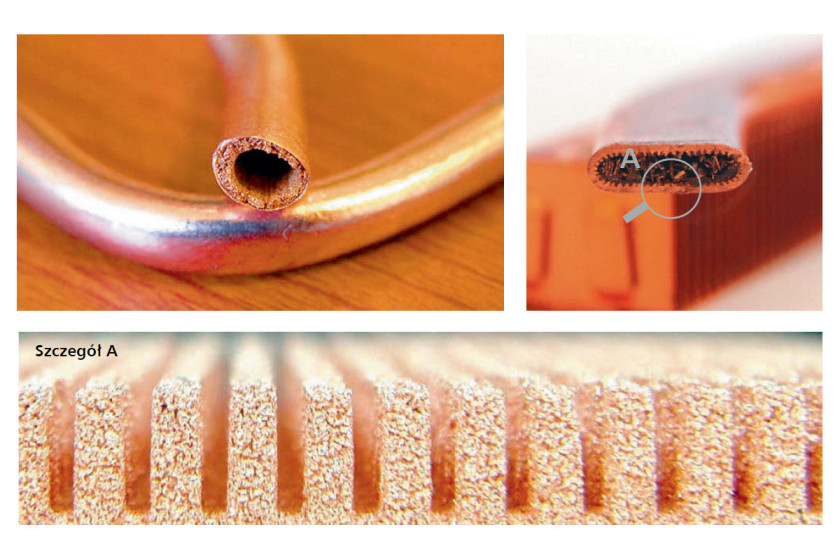

Wnętrze pokryte jest w środku porowatą strukturą, określaną jako knot. W naczyniu tym znajduje się odpowiednia ilość płynu roboczego, co pozwala całkowicie nawilżyć knot.

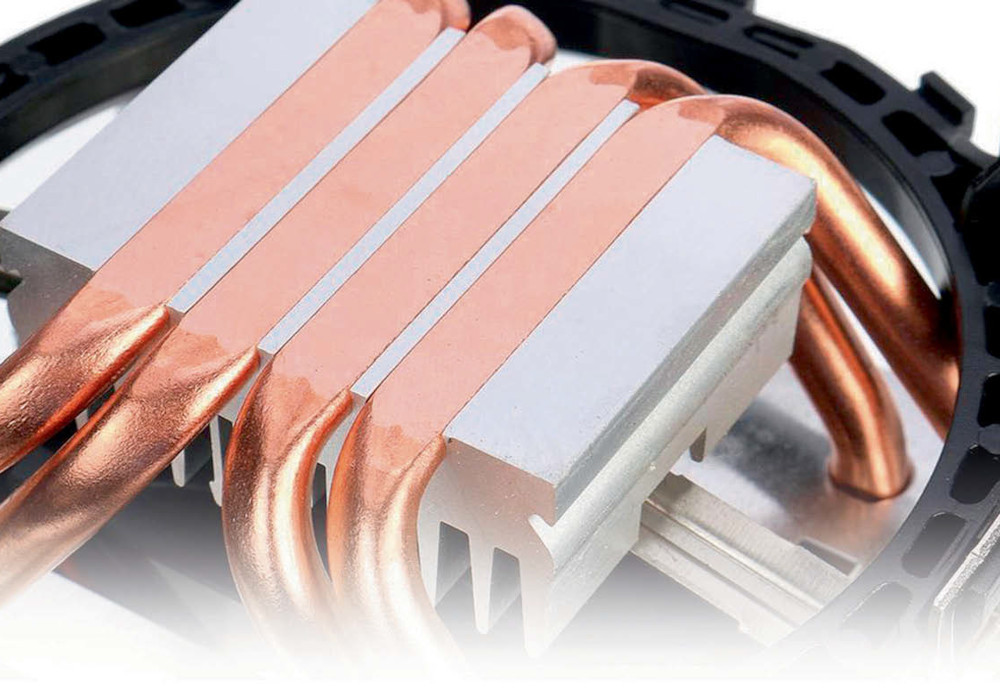

Najczęściej spotykana konstrukcja rurki cieplnej zawiera rurkę wykonaną z miedzi, knot zbudowany ze spieczonego proszku miedzianego oraz demineralizowanej wody występującej w roli płynu roboczego.

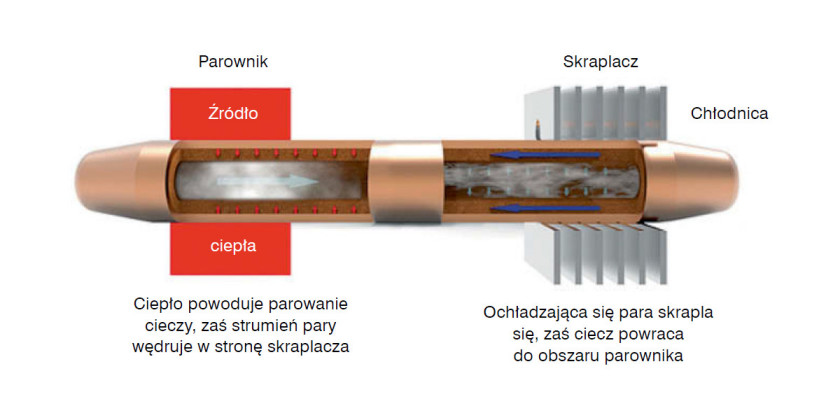

Rurki składają się z trzech odrębnych obszarów – parownika, skraplacza oraz adiabatycznego obszaru pomiędzy nimi. W parowniku następuje dostarczanie ciepła do rurki, podgrzewanie oraz parowanie cieczy, zaś w skraplaczu ogrzana para oddaje energię cieplną oraz skrapla się ponownie do postaci płynnej. Wysoka temperatura oraz odpowiednio duże ciśnienie sprawiają, że strumień pary kieruje się od parownika w stronę skraplacza, znajdującego się w chłodniejszej części układu. Powrót cieczy z powrotem do parownika odbywa się wskutek działania sił kapilarnych powstających w porowatej strukturze knota. Zasadę działania rurki cieplnej przedstawiono na rysunku 1. Procesy odpowiadające za transfer ciepła w urządzeniu tego typu to przede wszystkim parowanie oraz konwekcja.

W ofercie rynkowej dostępne są rurki cieplne w różnych rozmiarach i kształtach. Typowy rozmiar średnicy przekroju rurki wynosi od 2 do 12 mm. Mogą być one dodatkowo wypłaszczone oraz zaginane. Podczas składania zamówienia możliwy jest także wybór właściwości knota, takich jak jego grubość oraz porowatość. Do najistotniejszych zależności związanych z konstrukcją rurki cieplnej zaliczyć można:

- Moc chłodnicza silnie zależy od średnicy oraz długości rurki cieplnej. Rurki dłuższe oraz charakteryzujące się większą średnicą są w stanie efektywniej odprowadzać ciepło do otoczenia.

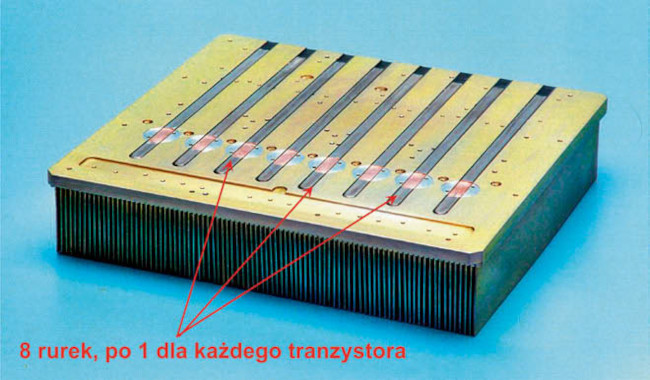

- Wydajność rurek jest addytywna – układ składający się z dwóch rurek, każda o mocy 20 W, będzie charakteryzował się mocą chłodniczą o wartości 40 W.

- Wydajność chłodzenia spada, jeśli rurka zostanie wygięta, jeśli siły kapilarne działają przeciwnie do siły grawitacji, wraz ze wzrostem wysokości położenia układu względem poziomu morza oraz w przypadku wypłaszczenia kształtu rurki.

Znaczenie i zastosowanie rurek cieplnych

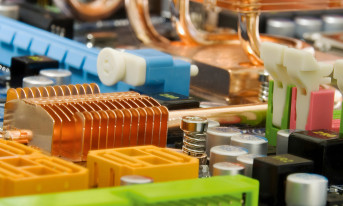

Rurki cieplne są powszechnie wykorzystywane w układach o dużej gęstości mocy. W przypadku tego typu urządzeń chłodzenie oparte jedynie na radiatorach nie jest zatem w stanie efektywnie obniżyć temperatury. Jak wspomniano, współczynnik przewodnictwa cieplnego rurki cieplnej jest wielokrotnie wyższy niż w przypadku metali. Dla aluminium parametr ten wynosi ok. 200 W/mK, dla miedzi jest to ok. 400 W/mk, zaś w przypadku rurek sięga 6000 W/mk.

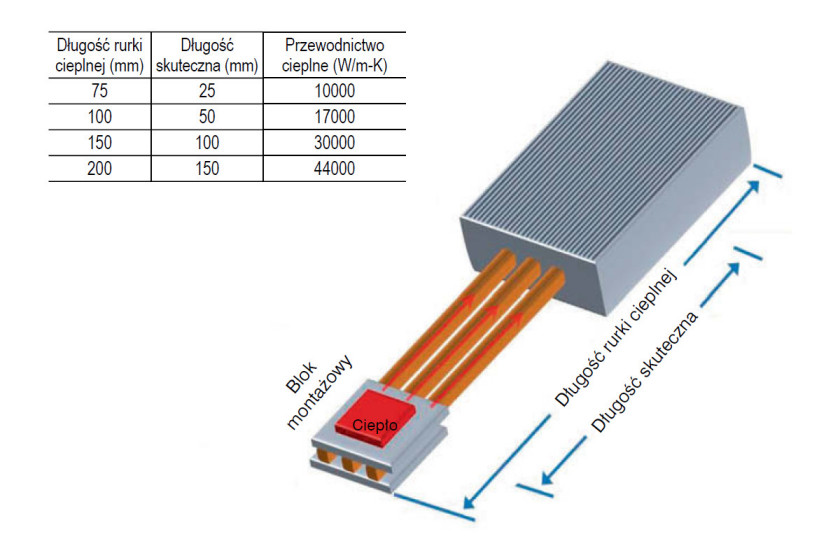

Jednak w przeciwieństwie do jednolitych konstrukcji metalowych, wartość współczynnika przewodnictwa cieplnego urządzeń dwufazowych silnie zależy od całej grupy parametrów i zmiennych środowiskowych. Największe znaczenie ma odległość, na jakiej dokonuje się transferu ciepła, czyli długość rurki. Wraz ze wzrostem długości efektywność transferu ciepła rośnie. Przykładowe wartości współczynnika przewodnictwa cieplnego dla różnych długości rurki o tej samej konstrukcji przedstawiono na rysunku 2.

Wyginanie rurki cieplnej zmniejsza skuteczność transferu ciepła, w wielu przypadkach może być jednak bardzo pomocne. Zdolność do dostosowania kształtu rurki do potrzeb implementacji pozwala na omijanie innych komponentów umieszczonych na płytce PCB, ułatwiając projektowanie urządzenia.

Wskazówki projektowe – kiedy warto wykorzystać rurki cieplne

Poniżej wymieniono najczęstsze sytuacje i symptomy, które mogą wskazywać na zasadność rozważenia wykorzystania rurki cieplnej w konstruowanym urządzeniu.

- Konieczny jest transfer ciepła pomiędzy źródłem a odbiornikiem (skraplaczem, radiatorem) na odległość przekraczającą 50 mm. Na krótszych dystansach równie dobrze do transportu energii cieplnej nada się rurka lub pręt wykonany z jednolitego metalu, np. z miedzi.

- Rozmiar radiatora wymaganego do skutecznego chłodzenia komponentu jest zbyt duży – jego podstawa wielokrotnie przekracza rozmiary komponentu lub jego wysokość nie spełnia wymagań projektowych. Wszystko to powoduje, że trudne lub niemożliwe jest umieszczenie takiego komponentu w układzie bez naruszania reguł projektowych.

- Metalowy radiator zaspokaja potrzeby termiczne oraz mieści się w maksymalnym dopuszczalnym zakresie, nie spełnia jednak wymagań odnośnie do masy lub odporności na wibracje i wstrząsy. Metalowy radiator jest zdecydowanie cięższy niż rurka cieplna o podobnej mocy chłodniczej.

- Dostępny budżet termiczny urządzenia jest niewielki – wynosi poniżej 40°. Korzystanie z rurki cieplnej jest szczególnie wskazane, jeśli dodatkowo występuje bardzo słaba wentylacja układu. Budżet termiczny to różnica pomiędzy maksymalną dopuszczalną temperaturą otoczenia oraz maksymalną dopuszczalną temperaturą pracy układu.

Podsumowanie

Rurki cieplne stanowić mogą interesujące oraz atrakcyjne rozwiązanie w przypadku konieczności zapewnienia efektywnego chłodzenia elementom o dużej gęstości mocy, jak również w sytuacji, gdy niezbędny jest transfer energii cieplnej na większą odległość od źródła ciepła. Jako elementy pasywne nie wymagają zasilania, nie generują też hałasu. Charakteryzują się wysoką niezawodnością, zaś w porównaniu z radiatorami cechują się mniejszą masą oraz lepszą odpornością na wstrząsy i wibracje.

Damian Tomaszewski