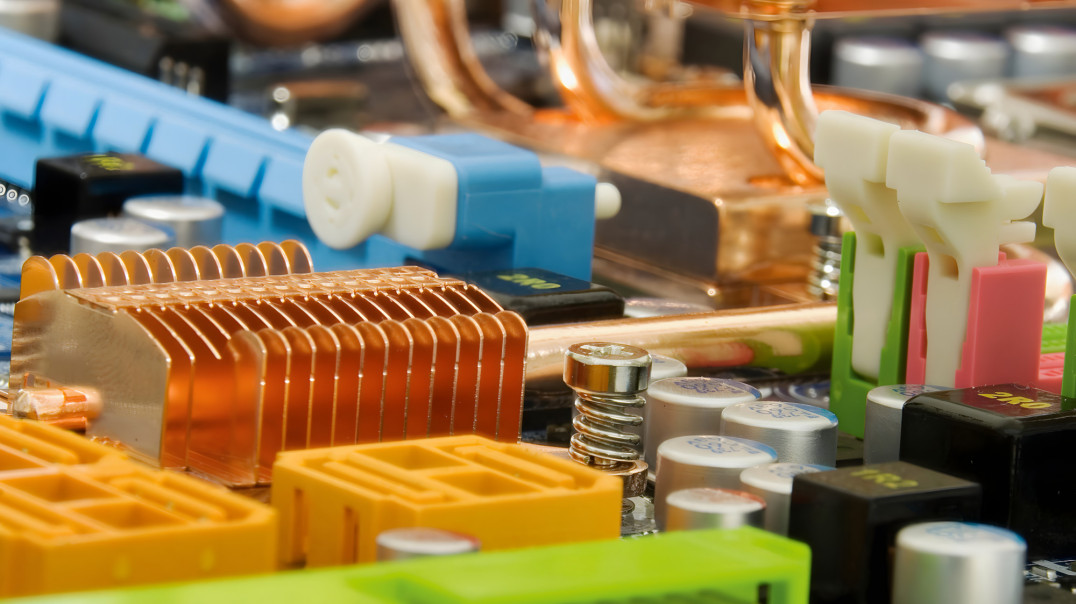

Co więcej, zmiany w technologii, dla których wspólnym mianownikiem jest niski pobór mocy, wcale problemów z ciepłem nie wyeliminowały. Urządzenia mobilne, nawet jeśli zużywają niewiele energii, gdyż z reguły są zasilanie z baterii, cały czas wymagają kontroli wzrostu temperatury. Takie konstrukcje, zamiast jednego gorącego elementu i całej reszty chłodnej, zawierają wiele miejsc zimnych i ciepłych, a czasem nawet gorących, co niestety nie pozwala na łatwą ocenę i proste, szablonowe, podejście do problemu.

Dodatkowo wiele komponentów staje się źródłem ciepła w pewnych sytuacjach, np. interfejs USB podczas transmisji danych będzie się silnie grzać, a przez resztę czasu może mieć odcięte zasilanie. Z tej przyczyny dla wielu bloków konieczne jest spowalnianie taktowania, tak aby się nie przegrzały, a wydzielające się z nich ciepło nie uszkodziło baterii i innych elementów w pobliżu. Jedną z klas komponentów, które można zaliczyć do tej kategorii, są kondensatory elektrolityczne stosowane na przykład w zasilaczach. Są one wrażliwe na ciepło i mają niską maksymalną dopuszczalną temperaturę. Obudowa, która w elektronice mobilnej jest elementem chłodzącym, też nie może być zbyt gorąca z uwagi na bezpieczeństwo użytkownika.

Szacowanie ilości wydzielanego ciepła jest powiązane ze stopniem obciążenia urządzenia, które zmienia się w szerokim zakresie. Podejście polegające na określeniu najgorszego przypadku i dostosowaniu konstrukcji do warunków panujących w takim stanie niekoniecznie jest optymalne, stąd zarządzanie ciepłem staje się wielowymiarowym zagadnieniem obejmującym także metody aktywne, czyli w uproszczeniu mówiąc, regulację wydajności urządzenia w połączeniu z pomiarem temperatury.

Podobne zjawiska dotyczą chipów. Procesory aplikacyjne mają tak złożoną konstrukcję wewnętrzną i wielką skalę integracji, że ich struktury mogą się lokalnie przegrzewać, na skutek obciążenia danego obwodu. Lokalny wzrost temperatury wywołuje naprężenia powodujące pękanie przelotek TSV w strukturach 3D i zmęczenie kontaktów. Doniesienia o pogarszającej się niezawodności chipów nie są bez podstaw.

Na dodatek wiele procesów związanych z wydzielaniem się ciepła i wzrostem temperatury ma charakter dynamiczny. Nagła aktywacja bloku lub obwodu wynikająca z zadania, które wymaga przetworzenia, może wywołać nagły skokowy przyrost. W aplikacji o dużej gęstości upakowania tworzy to duży przejściowy gradient termiczny, który może narobić szkód, zanim powiązane z nim ciepło zostanie odprowadzone, a oprogramowanie układowe zareaguje przyhamowaniem wydajności lub obniżeniem napięcia.

Znaczenie tego zjawiska staje się coraz większe wraz z kolejnymi skokami złożoności technologii, stopniem upakowania i integracji. Gradientów temperaturowych i gorących punktów wynikających z ich pojawienia się nie da się łatwo zmierzyć nawet za pomocą obrazowania w podczerwieni. Na dodatek, nie jest tak, że w danym momencie może wystąpić tylko jeden gorący punkt. Może być ich więcej i mogą one wpływać na siebie wzajemnie i na pracę bloków zimnych.

Stąd nadzieja kryje się w zaawansowanych narzędziach do symulacji, takich, które pozwalają modelować nie tylko zależności termiczne, ale jednocześnie wywołane przez rozkład temperatury deformacje mechaniczne. W kontekście ciepła wiele się też mówi ostatnio o wspólnym projektowaniu sprzętu i oprogramowania, być może dlatego, że najlepszy projekt sprzętowy da się zepsuć cieplnie przez jedną nieudaną aktualizację.

Robert Magdziak