Jakość jest jednym z głównych czynników, na którym koncentrują swoją uwagę producenci obwodów, budując przewagę konkurencyjną. Coraz częściej opisuje ona nie tylko takie cechy finalnego produktu, jak poprawność wykonania, spełnienie wymagań technicznych i zgodność z projektem, ale również dotyczy jego wyglądu i estetyki wykonania. Dodatkowo jakość ma bezpośrednie przełożenie na wynik finansowy, gdyż wadliwe produkty to dodatkowe koszty materiałów i pracy, ale także ryzyko niedotrzymania terminów dostaw i utrata renomy. Polityka firmy w tym obszarze wsparta przez przeszkolony personel i odpowiednie procedury pozwala nie tylko szybko reagować na kryzysy, ale i działać prewencyjnie. Im wcześniej problem jest wykryty, tym mniejsze koszty.

Przed produkcją

Detekcja błędów jeszcze przed rozpoczęciem produkcji może uchronić przed znacznymi stratami. Zanim ruszą maszyny, projekt powinien być sprawdzony, a wszelkie nieprawidłowości wyjaśnione. Informacja zwrotna w postaci wskazania sposobów poprawy projektu i przedyskutowanie możliwości technologicznych, także pod kątem kosztów wytwarzania, stanowi wartość dodaną w budowaniu partnerskich relacji z klientem. W tym celu pomocna jest analiza projektu według metodologii DFM (Design For Manufacturing), czyli już na etapie projektu zwrócenie uwagi na czynniki mogące mieć potencjalnie negatywny wpływ na proces produkcyjny. Większość dostawców oprogramowania do projektowania PCB ma w swojej ofercie narzędzia do analizy DFM, które automatycznie dokonuje kontroli projektu i zwraca uwagę na potencjalne problemy. Pracując pod presją czasu, część projektantów lekceważy zalecenia powstałe w tym kroku, co jest błędem, który potrafi się zemścić na kolejnych etapach powstawania produktu.

Wczesne wykrycie wszelkich nieprawidłowości podczas edycji layoutu, w tym tak podstawowych jak odległości między ścieżkami czy punktami pomiarowymi, pozwala uniknąć opóźnień w produkcji. Eliminacja błędów jeszcze przed wykonaniem prototypu to szybsze uruchomienie produkcji seryjnej. Dodatkowo przekłada się na niższy poziom wad produkcyjnych, bardziej ekonomiczną produkcję i mniejszą ilość odpadów. Co równie ważne, jest to moment, kiedy wprowadzenie zmian w projekcie jest stosunkowo tanie i szybkie. Późniejsze poprawki są często dużo bardziej kosztowne i czasochłonne.

Produkcja

Po stronie wykonawcy rozpoczęcie produkcji poprzedzone powinno być dokładną kalkulacją kosztów uwzględniających technologię, materiały i wymagania specjalne projektu. Proces produkcyjny odpowiednio dobrany do projektu powinien gwarantować jakość finalnego produktu wobec standardów i oczekiwań klienta, a zarazem uniknąć zbędnych operacji i nieefektywnych działań.

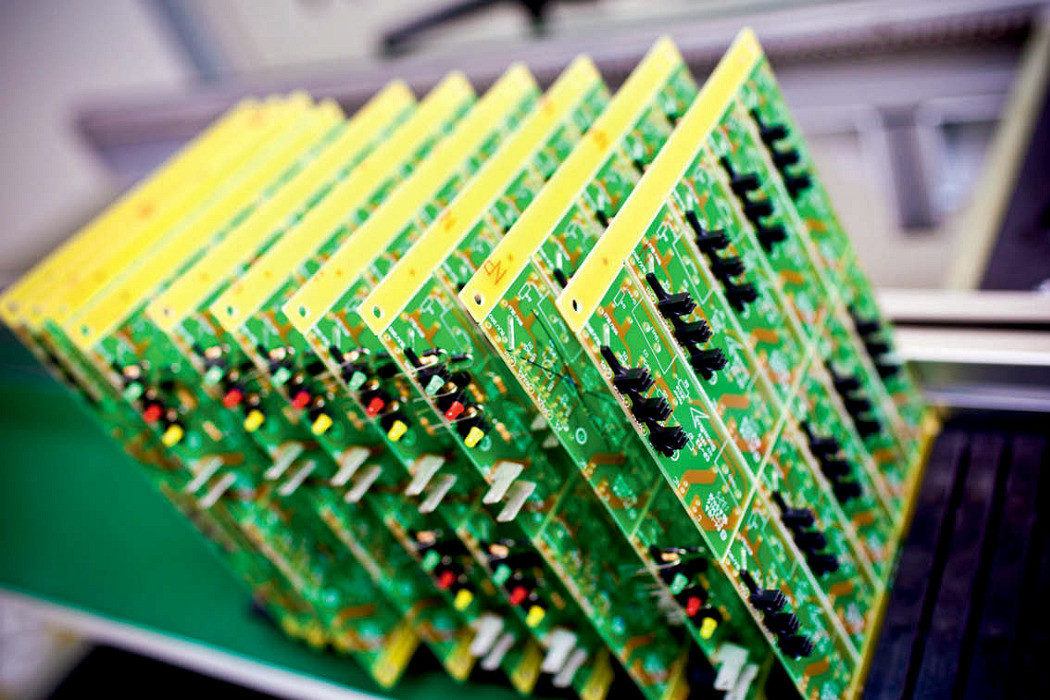

Wyzwaniem jest szybkie dostosowanie procesu do wymagań konkretnego projektu, szczególnie, że liczba dostępnych technologii wykonania i opcji wykończenia płytki PCB stale rośnie. Dlatego trzymanie silnej pozycji nierzadko wymaga od producentów inwestycji w nowe maszyny, aby móc produkować płytki zgodne z nowymi technologiami, wykonane w wysokiej dokładności i z wykorzystaniem różnego typu materiałów.

Przykładem jest różnorodność laminatów, z jakich wykonywane są płytki, różne kolory masek, mnogość materiałów do pokrycia i ochrony obwodu. Jest to wyzwanie dla inżyniera produkcji, aby pogodzić szeroką ofertę technologiczną z koniecznością zapewnienia płynności produkcji.

Zapewnienie jakości

Jakość kosztuje, ale jej brak jeszcze bardziej. Klient nie lubi być zaskakiwany, ważna jest powtarzalność jakości produktów, tak aby każda partia towaru spełniała jego wymagania. Dostawca, który chce utrzymać się na rynku, musi zaspokoić oczekiwania klientów w zakresie funkcjonalności i trwałości produktu, jednocześnie kontrolując koszty bez względu na skalę produkcji. Dlatego ważne jest traktowanie działań do zapewnienia jakości w sposób kompleksowy, angażując w nie całą załogę. Racjonalna polityka w tym zakresie opiera się na optymalizacji kosztów jakości, przy jednoczesnej pracy nad zagwarantowaniem satysfakcji klienta.

Aktualnie managerowie mają do wyboru wiele systemów i technik zarządzania produkcją, ważne, by dobrać te narzędzia, które są adekwatne do profilu firmy i skali działalności. Narzędzia z grupy Lean, takie jak 5S, standaryzacja, zarządzanie wizualne czy przepływ ciągniony, można dostosować do produkcji o różnej wielkości. Wybierając konkretne metody, warto oprzeć się na mocnych stronach firmy, doświadczeniu i know-how. Systemy i procedury regulują proces produkcyjny i stanowią jasny punkt odniesienia dla pracowników. Dodatkowo, przejrzystość organizacji i jasno zdefiniowane zadania to mniejszy stres, przekładający się na wzrost zaangażowania i świadomości.

Technologia

Jak każda technologia w obszarze elektroniki, również produkcja obwodów drukowanych stale ewoluuje, a wraz z nią wymagania wobec niezawodności produktu. Standardem jest pełne testowanie połączeń i automatyczna inspekcja optyczna, szczególnie w zakresie bardziej skomplikowanych projektów. Efektywna kontrola jakości nie ogranicza się do testowania gotowych produktów, działania w tym zakresie mogą być wydajniejsze poprzez monitorowanie kluczowych parametrów procesu w całym jego cyklu.

Silną motywacją jest fakt, że błędy wynikające ze źle przeprowadzonego procesu mogą ujawnić się dopiero podczas użytkowania obwodu, na przykład w postaci korozji. Oznacza to dążenie do odejścia od taktyki gaszenia pożarów, czyli reakcji, dopiero kiedy problem wystąpi, w kierunku większego udziału działań prewencyjnych, aby minimalizować ryzyko i identyfikować potencjalne problemy. Osiągnąć można to poprzez szkolenia i organizację, w której pracownik na każdym etapie produkcji potrafi zgrubnie ocenić kosmetykę i jakość obróbki mechanicznej płytki, stan powłoki ochronnej maski lutowniczej czy brak zanieczyszczeń.

Ocena wizualna płytki jest podstawową i najtańszą metodą kontroli jakości wykonania obwodu. Poza oceną walorów estetycznych obwodów, do których klienci przykładają coraz wyższą wagę, zwiększa szansę na wykrycie większych defektów mogących wpływać na funkcjonalność płytki. Pozwoli to wcześnie wykryć nieprawidłowości i uniknąć dalszej obróbki wadliwych produktów.

Efektywne wykorzystanie maszyn i materiałów

Bogaty park maszynowy to jeden z elementów budowania przewagi konkurencyjnej, ale równie ważnym zagadnieniem jest jego efektywne wykorzystanie. Techniki Lean takie jak just-in-time, 5S, total productive maintenance (TPM) to narzędzia, które umiejętnie użyte mogą wspierać wydajność procesu, zmniejszyć straty i podnieść produktywność. Warto je poznać, biorąc pod uwagę rosnącą presję w branży PCB, aby produkować nie tylko tanio, ale i szybko.

Wobec rosnącej konkurencji z Chin, silną kartą przetargową polskich producentów jest szybka realizacja zamówienia. Klienci doceniają, jeśli producent potrafi wykonać obwód już w ciągu doby. Inne korzyści z Lean to redukcja poziomu produkcji w toku i potrzebnych zapasów, co przekłada się nie tylko na niższe koszty materiałów, ale również znaczne oszczędności potrzebnej powierzchni.

Działania w zakresie Lean mają na celu optymalizację produkcji pod kątem czynności dodających wartość do produktu. W przypadku produkcji PCB są to procesy podstawowe jak trawienie obwodów, laminowanie, wiercenie, zabezpieczenie powierzchni lub obróbka CNC, czyli te, które realnie wpływają na jego funkcjonalność i atrakcyjność z perspektywy klienta. Po przeciwnej stronie są czynności, które nie mają wpływu na finalny produkt. Mimo że czasem są niezbędne, jedynie spowalniają proces produkcji. Do tej kategorii należą procesy logistyczne czy magazynowanie, ale paradoksalnie również nadmierna kontrola międzyoperacyjna. Zwykle łączny czas czynności dodających wartości to tylko kilka lub kilkanaście procent czasu wszystkich czynności w produkcji. Efektywne zarządzanie procesem dąży do eliminacji lub możliwego skrócenia czynności z drugiej grupy.

Punktem startu może być spojrzenie na proces produkcyjny w szerszej perspektywie, od magazynu materiałów przez halę produkcyjną do magazynu produktów gotowych. Optymalny rozstaw maszyn i stanowisk pracy jest kluczem do uzyskania wysokiej efektywności procesu. Projektowanie rozmieszczenia wyposażenia ma na celu znalezienie najbardziej efektywnego miejsca dla maszyn, aby zapewnić szybki i bezpieczny przepływ produktów, materiałów i ludzi. Nie ma jednego idealnego rozwiązania dla każdego przedsiębiorstwa, ale rozmieszczenie maszyn musi być zgodne ze strategią i profilem organizacji. Jeśli firma specjalizuje się w produkcji dużych partii, maszyny ustawione są, bazując na wymaganiach produktu. Firma nastawiona na mniejszych klientów, a przez to mniejsze serie produkcyjne, musi przede wszystkim starać się uzyskać elastyczność procesu.

Istnieje jednak kilka złotych zasad wspólnych dla różnych typów specjalizacji. Przed zaprojektowaniem linii produkcyjnej należy wziąć pod uwagę takie czynniki jak wymagana przepustowość, transport materiałów, przemieszczanie się ludzi i bezpieczeństwo pracy. Dodatkowe parametry to czasy poszczególnych procesów i wolumen produkcji. Niestety, często planując nową halę produkcyjną od podstaw lub dokonując zmian w istniejącej strukturze, inżynierowie nie przykładają należytej wagi do tych aspektów. Koncentrując się tylko na kolejności procesów technologicznych, bez uwzględnienia przepływu materiałów czy zasilania linii półproduktami, powstaje ryzyko niepełnego wykorzystania potencjału firmy.

Tradycyjnie hale produkcyjne podzielone były na działy, w których zgrupowane były maszyny zorientowane na konkretny proces, pomiędzy którymi przemieszczano duże partie materiałów. Organizacja ta jest efektywna przy produkcji o dużej różnorodności i z różnymi wymaganiami technologicznymi. Niemniej cechuje ją wysoki poziom zapasów, duża produkcja w toku, dłuższe czasy wytwarzania i wyższe koszty.

Podejście Lean promuje systematyczne doskonalenie w celu eliminacji takich strat. Zmniejszenie zapasów, poprawa efektywności przepływu materiałów i optymalizacja stanowisk pracy może się przełożyć na redukcję potrzebnej powierzchni nawet o 50%. W przypadku działalności nastawionej na mniejsze lub średnie partie dochodzi zagadnienie odpowiedniej elastyczności produkcji. W takim przypadku nieopłacalne jest wprowadzanie znaczących zmian na linii na potrzeby każdego zamówienia. Efektywną pracę maszyn i przepływ produktu można wtedy uzyskać, również łącząc wiele zamówień w tym samym standardzie w jednej partii. Dodatkowo, nowoczesne urządzenia zawierają szereg narzędzi i opcji pozwalających w szybki i efektywny sposób dostosować proces do wymagań różnych projektów. Dzięki temu łatwiej jest uzyskać elastyczność operacji bez czasochłonnych przezbrojeń.

Jacek Dębowski