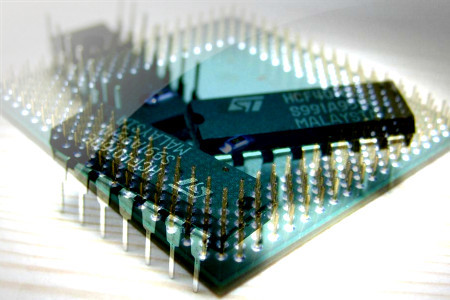

Chwilami można odnieść wrażenie, że są to celowe zabiegi producentów, którzy w ten sposób ograniczają możliwości konkurowania ze strony tańszych dostawców. Standardowe obudowy dla półprzewodników takie jak DIP funkcjonowały na rynku przez dwie dekady; w latach 90. ubiegłego wieku, gdy na rynku pojawiła się technologia montażu powierzchniowego, początkowo niewiele się zmieniło, bo dalej funkcjonowały jako standard obudowy typu SO, będące zminiaturyzowaną wersją DIP-a.

Pozwalało to na ich zamienne stosowanie, co wykorzystywał chyba każdy konstruktor sięgający po wzmacniacze operacyjne, przetworniki i układy logiczne. Wiele takich produktów wytwarzane było przez co najmniej kilka firm, dzięki czemu nie tylko standardowe obudowy były dobrze rozpoznawane, ale także stymulowały rynek narzędzi, np. programatorów.

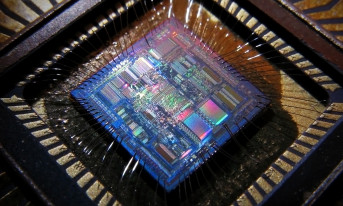

To uporządkowanie z czasem zaczęło znikać, gdy pojawiły się układy w obudowach flip-chip i BGA, ale i te wersje, zawierające tradycyjne wyprowadzenia, też utraciły wiele atrybutów charakterystycznych dla standardu. Początkowo obudowy bezwyprowadzeniowe pojawiały się w głównych złożonych układach, np. procesorach, ale z czasem trafiły też do wielu popularnych produktów małej skali integracji. Co więcej, każdy producent może zdefiniować ich wymiary i układ kontaktów w sposób charakterystyczny dla siebie i patrząc na to, co dzieje się na rynku, widzimy, że obudowa staje się takim samym narzędziem do indywidualizacji produktu jak funkcjonalność struktury krzemowej.

W pogoni za niskimi kosztami produkcji nowe obudowy półprzewodników są małe, na tyle, na ile to tylko jest możliwe, bo pozwala na większą miniaturyzację i prowadzi do oszczędności materiałów. Niemniej proces ten sprawdza się tylko w przypadku urządzeń produkowanych masowo, czyli głównie elektroniki konsumenckiej. W tym obszarze trudność w przygotowaniu prototypów, konieczność dopasowania do układów wszystkich posiadanych narzędzi i stosowanie najbardziej zaawansowanych technologii produkcji nie ma dużego negatywnego wpływu na rynek. W sprzęcie profesjonalnym jest to niestety zauważalny i coraz bardziej dokuczliwy problem, bo wiele nowych podzespołów jest dostępnych tylko w subminiaturowym wykonaniu i ograniczonym zestawie wersji.

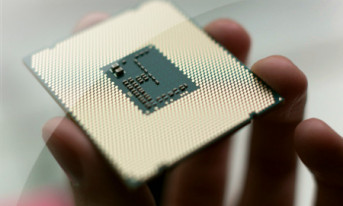

Cechą standardowych obudów takich jak DIP lub SO był długi czas funkcjonowania na rynku. Skoro w portfolio producenta wiele układów było wytwarzanych w jednakowych obudowach, to i czas ich życia był dłuższy niż obecnie. Obudowy pasowały do wielu struktur, a urządzenia produkcyjne były w większości wspólne. Odejście od tej zasady prowadzi do szybszego wycofywania chipów z rynku, co także jest pewnym zagrożeniem dla producentów elektroniki profesjonalnej.

Niestety może stać się regułą, że im lepsza, nowocześniejsza obudowa układu scalonego, tym większe ryzyko, że szybko zostanie ona wycofana lub zamieniona na inną wraz z kolejną wersją. Tym samym dla konstruktorów takich aplikacji niedługo odbudowa chipa może stać się ważniejsza od struktury krzemowej.

Robert Magdziak