Czujniki - generacja sygnałów, ich przetwarzanie i wykorzystywanie

| TechnikaCzujniki to urządzenia pozwalające wykrywać i mierzyć wielkości lub rozróżniać stany fizyczne ośrodków, materiałów czy podzespołów przez wykorzystanie swoich właściwości fizycznych. Śledząc łatwy do obserwowania parametr można wnioskować o wartości innego parametru, trudnego do obserwowania. Czujniki mogą służyć do pomiaru niemal dowolnych parametrów. Najczęściej jest to temperatura, ciśnienie, przyspieszenie, wilgotność, położenie, pH, ale także setki innych. Ich zastosowania rozciągają się od najprostszych, do najbardziej wyrafinowanych. A ich użytkownicy chętnie ponoszą związane z nimi koszty ze względu na korzyści, które przynoszą. Jest to potężne i dochodowe powiązanie potrzeb, możliwości technicznych i efektów ekonomicznych, z którego narodziła się później nowa klasa urządzeń, czujniki inteligentne.

Użyteczność czujnika zależy od pięciu podstawowych czynników. Pierwszym z nich jest konieczność jego wykalibrowania w sposób, umożliwiający sygnałowi wyjściowemu poprawne odzwierciedlanie mierzonego parametru. Sygnały niekalibrowanych czujników są niedokładne, a korzystające z nich systemy nie mogą działać poprawnie. Ale nie w każdym przypadku precyzyjna kalibracja jest niezbędna.

Na przykład błąd termostatu systemu ogrzewania mieszkania nie obniża jakości tego systemu. I tak przecież temperaturę w domu reguluje się według oceny subiektywnej. Natomiast w przemysłowym reaktorze chemicznym różnica jednego czy dwóch stopni może wyznaczać różnicę pomiędzy dobrym produktem a bezużytecznym odpadem, a czasem nawet eksplozją.

Dokładna kalibracja czujnika jest więc zalecana, a często wręcz konieczna. A kalibracja już zainstalowanego czujnika jest często bardzo trudna, czy wręcz niemożliwa do przeprowadzenia. Drugim czynnikiem jest uzależnienie własności czujnika od upływu czasu. Na przykład pomiar natężenia prądu w określonym obwodzie układu elektrycznego przez monitorowanie spadku napięcia na rezystorze.

Czujnikiem jest wtedy rezystor, a mierzone napięcie jest zgodnie z prawem Ohma proporcjonalne do natężenia prądu. Ale w miarę starzenia się rezystora jego rezystancja może ulegać zmianom. Jeśli przykładowo pomiar prądu 100mA wykaże napięcie 2,70V, po pięciu latach przy tym samym natężeniu prądu napięcie może wynieść 2,76V.

Chociaż różnica 0,06V nie wydaje się wielka, to w zależności od aplikacji może znaczyć dużo. Powolne zmiany właściwości podzespołów są nazywane dryfem. Do wymagań stabilnej kalibracji w niektórych urządzeniach dochodzą ostre wymagania ograniczania dryfu. Skutki niekompensowanego dryfu mogą być bardzo szkodliwe. Przy pomiarze napięcia, służącym do monitorowania natężenia prądu, pierwotnym czujnikiem jest rezystor, a woltomierz wtórnym.

Ale sam woltomierz również jest uzależniony od kalibracji i od dryfu. Bardzo ważne jest zatem rozróżnienie pomiędzy czujnikiem pierwotnym a wtórnym i świadomość celu pomiaru. Na skutek niefrasobliwości w tym zakresie mógłby powstać system, który w rzeczywistości nie mierzy pożądanego parametru albo niepotrzebnie obniża dokładność pomiaru.

Wpływ otoczenia

Trzecim czynnikiem wpływającym na działanie czujników jest zmienność środowiska, w którym pomiar się odbywa. Doskonałą ilustracją takiego wpływu jest silnik spalinowy z elektronicznym zapłonem. W momencie pierwszego uruchomienia silnika cały osprzęt jest w idealnym stanie, ale także zaczyna ulegać zużyciu.

Jeśli system elektronicznego sterowania silnikiem nie otrzymuje informacji o tych zmianach i nie może ich uwzględniać w działaniu, warunki pracy silnika zaczynają coraz bardziej odbiegać od optymalnych. Zdolność kompensacji ekstremalnych czasem zmian otoczenia w niektórych zastosowaniach czujników może mieć w praktyce wielkie znaczenie.

Kondycjonowanie

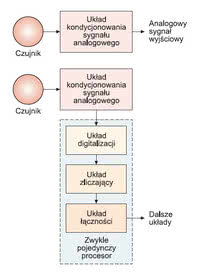

Czwartym czynnikiem jest dla większości czujników potrzeba uzupełnienia o układ kondycjonowania sygnału, który ułatwia praktyczne jego użycie do monitoringu lub sterowania. Układ ten przetwarza sygnał sensora (najczęściej analogowe napięcie, uzależnione w specyficzny sposób od mierzonego parametru) na sygnał dający się łatwo użyć w systemie.

W zależności od aplikacji układ kondycjonowania może być tak prosty, jak wzmacniacz zwiększający sygnał do użytecznego poziomu, albo może być złożonym urządzeniem, chroniącym sygnał przed zakłóceniami, czy kompensującym wpływy otoczenia. Często układ kondycjonowania musi być do sensora dostrajany, co w przypadku sygnałów analogowych sprowadza się na przykład do regulacji za pomocą potencjometru.

Układy te muszą być nieraz dostosowane również i do aplikacji, stając się w rezultacie rozwiązaniami specyficznymi. Istotnym składnikiem układu kondycjonowania sygnału jest interfejs, poprzez który komunikuje się z systemem i ewentualnie z użytkownikiem. Istnieje wiele rodzajów interfejsów, zarówno elektronicznych, z których można wymienić na przykład choćby RS232/422/485, I2C, czy USB, jak i wizualnych w postaci rozmaitych wyświetlaczy alfanumerycznych.

Telemetria

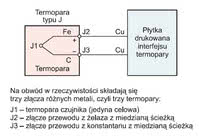

Rys. 2. Obróbka sygnału z termopary wymaga uwzględniania wielu problemów związanych z naturą pomiaru i dużą podatnością na zaburzenia sygnału wyjściowego

Piątym czynnikiem warunkującym dobre działanie czujników jest łączność. Standardowe komponenty wymagają zwykle umieszczenia w miejscu pomiaru, ale im ich odległość od otrzymującego sygnały systemu monitoringu i sterowania jest większa, tym użyteczność pomiarów jest gorsza, głównie z powodu zakłóceń, na które długie doprowadzenia są podatne.

Stosowanie długich specjalnych kabli jest kosztowne. Dlatego ważnym składnikiem systemów czujnikowych jest układ telemetryczny, służący do przesyłania sygnału czujnika do dalszego wykorzystania.

Digitalizacja

Bardzo istotnym zabiegiem, podnoszącym jakość sygnału czujnika, jest jego digitalizacja. Przy projektowaniu systemów wykorzystujących czujniki najpierw trzeba przedstawić w matematycznej formie reakcję czujnika i układu kondycjonującego na zmiany mierzonego parametru, a następnie reakcję tę przetworzyć w formę cyfrową.

Na koniec musi zostać zaprojektowany realizujący tę funkcję odpowiedni układ elektroniczny. Trzeba jednak pamiętać, że opracowany matematyczny model sygnału jest jedynie przybliżeniem, choć nieraz dosyć dokładnym. Utrzymywanie możliwie największej części systemu w obszarze matematycznym jest bardzo korzystne, liczby bowiem nie dryfują z czasem i dają się manipulować dokładnie i łatwo.

A zasady cyfrowego przetwarzania sygnałów w DSP, za pomocą którego sygnały są manipulowane bardziej matematycznie niż elektronicznie, są dobrze rozwinięte i szeroko praktykowane. Takie standardowe przetwarzanie, jak filtracja, służąca do usuwania niepożądanych zaburzeń czy do rozróżniania częstotliwości, umożliwiająca identyfikację poszczególnych składowych sygnału, są dokonywane bez trudu za pomocą DSP.

W ten sposób można też wykonywać działania niemożliwe do realizacji nawet w bardzo złożonych układach elektronicznych. Dlatego układy kondycjonujące często obecnie zawierają stopień przetwarzania analogowych wartości sygnału w cyfrowe. Użycie konwertera analogowo-cyfrowego okazuje się niezwykle korzystne, ponieważ sygnał przetworzony w postać cyfrową może być dowolnie obrabiany przez odpowiednio zaprogramowany mikroprocesor.

Przetworniki A/C to zwykle samodzielne układy półprzewodnikowe, działające bardzo stabilnie i bardzo dokładnie nawet w zmiennych warunkach otoczenia. Układy kondycjonujące mogą zostać znacznie uproszczone dzięki możliwości zintegrowania obwodów kompensujących wpływy otoczenia z przetwornika A/C i powierzenia oprogramowaniu funkcji filtracyjnych. Rezultatem redukcji układu od strony sprzętowej oraz wzrostu udziału oprogramowania w matematycznej obróbce sygnału jest ogromny zysk zarówno z punktu widzenia jakości działania, jak i opłacalności.