Zaopatrzenie czujnika w inteligencję

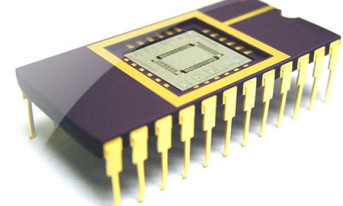

Naturalną konsekwencją przetwarzania sygnału czujnika w postać cyfrową jest rozszerzenie jego wykorzystywania za pomocą specjalnego oprogramowania i dostosowanego do aplikacji algorytmu. Taki sposób wyposażenia czujnika w inteligencję realizowany jest za pomocą mikrokontrolera lub DSP. Inteligencja czujnika ułatwia pokonywanie przytoczonych poprzednio trudności.

Kalibracja może zostać zautomatyzowana, dryf właściwości elementów może zostać praktycznie wyeliminowany za pomocą czysto matematycznych algorytmów przetwarzania, a do periodycznego kompensowania zmian otoczenia można wykorzystywać ich monitorowanie. Wprowadzanie inteligencji upraszcza projektowanie całego systemu.

Trzy nieodzowne składniki czujnika inteligentnego to poza sensorem odpowiednio oprogramowany element rejestrujący, analizujący, przetwarzający i kondycjonujący wyniki pomiarów czujnika. To także interfejs łączności z systemem, pozwalający na wymianę informacji z innymi elementami systemu (rys. 1). Funkcjonalność takiego elementu w dużej mierze zależy od sterującego nimi oprogramowania, które decyduje o działaniu całego systemu.

Czujniki inteligentne i ich przeznaczenie mogą zatem być różnicowane drogą zmian konfiguracji oprogramowania. Dla dostawców wynikają z tego dwie istotne konsekwencje. Po pierwsze, ich produkty przestają być prostym sprzętem, stają się urządzeniami o dużym udziale oprogramowania. Chociaż główną platformą czujnika jest sprzęt, jest to bowiem urządzenie fizyczne, to podstawowym wehikułem wartości dodanej jest kontrolujące czujnik oprogramowanie.

Wytwórca urządzenia, uruchamiając lub blokując jego funkcje bitami konfiguracyjnymi w oprogramowaniu, może niemal natychmiastowo modyfikować produkt, dowolnie zmieniając jego konfigurację aż do fazy końcowych testów i wysyłki. Jedna platforma sprzętowa może być wykorzystywana w wielu różnych produktach, przeznaczonych na różne segmenty rynku, przy różnych poziomach cenowych.

Dzięki niewielkim kosztom opracowywania nowych zastosowań i właściwości urządzeń poszerzenie ich funkcjonalności może stać się źródłem dodatkowych zysków. Drugą konsekwencją jest możliwość aktualizacji oprogramowania czujników nawet już działających u odbiorcy. Dostawca bowiem ma możliwość gromadzenia informacji o działaniu czujników w realnych warunkach i stałego modyfikowania swoich produktów.

Informacje te dają producentowi cenny wgląd w potrzeby i kłopoty użytkowników oraz brane z rzeczywistości dane, pozwalając doskonalić działanie czujników w najważniejszym dla odbiorcy, a zatem najbardziej przez niego cenionym, zakresie. Dzięki tym informacjom producenci czujników mogą szybko dodawać nowe właściwości, oferować nowe konfiguracje czy proponować serwis, nie musząc dotykać samego czujnika. Serwis może być obecnie tanio świadczony z centrali, zapewniając producentowi mniejsze koszty.

Bariery do rozwoju

Inteligentne czujniki nie mogą być instalowane, gdy infrastruktura u odbiorcy nie spełnia wymogów ich zasilania i komunikacji. Chociaż coraz więcej zakładów przemysłowych jest wyposażanych w sieci, to instalacja inteligentnych czujników zawsze pociąga za sobą pewne koszty, które muszą podlegać ocenie opłacalności. Niektóre nowsze protokoły sieciowe przewidują dostarczanie zasilania wraz z przesyłaniem sygnałów (np. Power-over-Ethernet), ale okablowanie starszych instalacji przemysłowych bywa kosztowne.

Na rynki wchodzą nowsze energooszczędne czujniki bezprzewodowe, które ułatwiają pokonywanie tych trudności. Są one droższe w instalacji, ale na dłuższą metę ich koszt jest mniejszy. Barierą stosowania czujników inteligentnych są także warunki środowiskowe danej aplikacji, wykluczające użycie dodatkowych układów elektronicznych.

Takie warunki mogą być narzucane rozmiarami, temperaturą, silnymi drganiami, czy przez żrące chemikalia. Jedynym wtedy rozwiązaniem może być uodporniony czujnik standardowy. Jakość jego działania może być często znacznie usprawniona przetwarzaniem sygnału w cyfrowy w miejscu możliwie bliskim lokalizacji czujnika.

Przykłady czujników inteligentnych

Temperatura jest jednym z najczęściej wykorzystywanych w przemyśle parametrów procesowych, a powszechnie używanym i niezwykle prostym czujnikiem temperatury jest termopara. Jej napięcie wyjściowe jest bardzo małe, rzędu miliwoltów, a często jest mierzone wśród znacznych zakłóceń, mogących osiągać setki woltów. Powstający sygnał jest dodatkowo komplikowany nieliniowością zależności napięcia od temperatury.

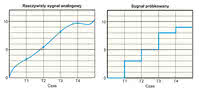

Nieliniowość tę zwykle kompensuje się przed dokonaniem odczytu. Wyprowadzenia termopar, łączące je z kontrolerami, mają zwykle znaczną długość (rys. 2). Dlatego digitalizacja danych temperaturowych w możliwie bezpośredniej bliskości termopar i przekazywanie ich standardowymi magistralami jest rozwiązaniem bardzo korzystnym.

W przypadku licznych punktów pomiarowych temperatury, która zwykle zmienia się powoli, sygnały mogą być przesyłane do kontrolera w postaci zmultipleksowanej w czasie. Na przykład dane 96 kanałów termoparowych można łatwo dostarczać do kontrolera stosunkowo odporną na zakłócenia skrętką miedzianych przewodów.