- Sukces polskiej nauki związanej z grafenem wielu osobom przypomina to, co kilka lat temu działo się z niebieskim laserem. W jakim zakresie są to podobne zagadnienia?

Dla mnie niebieski laser i grafen to dwie oddzielne sprawy, które nie mają wielu punktów wspólnych. W pracach nad niebieskim laserem znane było jego zastosowanie, ale nie było materiału do wykonania tego elementu. Wszystkim badaczom przyświecał też jeden wspólny cel, czyli opracowanie wydajnego emitera.

W przypadku grafenu jest inaczej, bo materiał już jest, ale za to największym znakiem zapytania i problemem są aplikacje komercyjne. Bo tylko z grubsza wiemy, do czego może on się nadawać, ale nikt jeszcze nie doszedł do fazy prototypu urządzenia bazującego na tym materiale.

- Dostępne w mediach perspektywiczne zastosowania grafenu opisywane są bardzo szeroko. Które z nich będą najszybciej komercjalizowane w elektronice?

Na świecie prowadzi się dzisiaj wiele prac badawczych nad grafenem i tematyką tą zajmuje się wiele ośrodków naukowych. Podobnie zresztą jest z nanotechnologiami, które też są takim popularnym tematem. Oczywiście wiele z pojawiających się pomysłów zastosowań trzeba będzie niestety odrzucić, bo istnieją równoległe dobre technologie, z których nie ma sensu się wycofywać. Dlatego moim zdaniem pierwsze zastosowania będą takie, gdzie grafen zapewni duży skok jakościowy w produktach finalnych.

W elektronice będą to zapewne podzespoły wysokiej częstotliwości, co wynika z bardzo dużej ruchliwości nośników w tym materiale. Prąd nasycenia jest wysoki, co pozwala na uzyskanie dużej gęstości prądu. Doskonałe przewodnictwo cieplne i elektryczne umożliwia z kolei uzyskanie dużych gęstości mocy z jednostkowej objętości elementów. No i na koniec, grafen jest bardzo cienki, co ogranicza problemy z pasożytniczymi reaktancjami, które są tak dokuczliwe w aplikacjach w.cz.

Ciekawa jest też właściwość przewodzenia ambipolarnego, gdzie za pomocą napięcia bramki można sterować typem przewodnictwa tego materiału i tym samym zrobić na bazie grafenu element podobny w działaniu do sterowanego prostownika. W dalszej kolejności efekt ten może stać się podstawą działania wydajnego mieszacza i wielu innych podobnych elementów analogowych, takich jak przełączniki w.cz., podwajacze i zwielokratniacze częstotliwości oraz wzmacniacze niskoszumowe. To są przykłady produktów, które już niedługo, mniej więcej za 2–3 lata, będą już dostępne i zapewnią w układach elektronicznych częstotliwości pracy rzędu setek gigaherców.

- A co z zastosowaniami nieco oddalonymi od układów elektronicznych?

Kolejnym atrakcyjnym obszarem zastosowań są detektory gazów, gdyż grafen pozwala na wykrywanie nawet pojedynczych molekuł. To dlatego, że łatwo przyklejają się one do tego materiału, a jego pomijalnie mała grubość zapewnia wyjątkowo dużą czułość detekcji. Elastyczność grafenu pozwala też myśleć na poważnie o elastycznej elektronice, a zatem o takich rozwiązaniach, które będą odporne na zginanie. Jest to też kluczowy materiał do obwodów, które będzie można drukować na foliach polimerowych, gdyż potrafimy tak go modyfikować, że może on być zarówno przewodnikiem, jak i izolatorem.

Poza elektroniką układową grafen będzie także używany jako materiał do pokrywania wyświetlaczy i paneli dotykowych, gdyż jest przezroczysty i dobrze przewodzi prąd. Może więc zastąpić tradycyjny tlenek cynowo-indowy ITO, z którego wykonuje się przeźroczyste elektrody i który ma znacznie gorsze parametry optyczne. Poza tym grafen ma fantastyczną wytrzymałość mechaniczną. W obszarze wyświetlaczy widać już też inwestycje.

Na przykład Samsung otworzył w Seulu Instytut Grafenu, który zajmuje się opracowywaniem ekranów dotykowych wykorzystujących ten materiał, co dowodzi, że firma widzi możliwość rozwoju w tym kierunku. Ostatnim obszarem elektroniki, który wydaje się bardzo obiecujący, jest wykorzystanie grafenu do budowy superkondensatorów o olbrzymiej pojemności. Można go wykorzystać do budowy okładek i izolatora, a bardzo cienkie warstwy i dobre przewodnictwo elektryczne zapewniają bardzo wysoką pojemność i możliwość ładowania i rozładowania dużym prądem, co jest podstawą działania pojazdów hybrydowych.

- W jaki sposób wytwarza się grafen?

Jest kilka metod wytwarzania tego materiału. Poza laboratoryjnym sposobem wymyślonym przez laureatów Nobla (A. Geima i K. Novoselova) odrywania mikroskopijnych płatków od bloku grafitu, dla przemysłu elektronicznego, a więc do zastosowań najbardziej wymagających pod względem jakości, dostępne są dwie metody produkcji. Obie wykorzystują jako bazę klasyczną płytkę podłożową z węglika krzemu. W pierwszej metodzie grafen uzyskuje się przez sublimację krzemu z płytki SiC.

Po podgrzaniu jej do ponad 1600° krzem odparowuje i na powierzchni zostaje warstwa węgla. Gdy to odparowanie wykona się umiejętnie i w kontrolowanych warunkach, węgiel ten przyjmie postać grafenu, a nie inną odmianę alotropową. Sposób ten jest powszechnie stosowany na świecie, a technologia i patenty z nią związane należą do Amerykanów. Odparowywanie krzemu niestety wymaga specjalnego sprzętu technologicznego, takiego, który raczej znajduje się na wyposażeniu laboratoriów niż zakładów produkcyjnych.

Dlatego na skalę przemysłową jest to sposób produkcji dość kłopotliwy. Odparowywanie jest też procesem trudnym od strony technologii, bo sublimujące atomy krzemu niszczą gładką powierzchnię podłoża i potem są problemy z jakością uzyskiwanego grafenu.

- Jaki sposób produkcji wykorzystuje ITME?

W ITME staraliśmy się zastosować do produkcji grafenu technologię epitaksjalną, znaną od lat i powszechną na całym świecie, w której mamy wiele lat doświadczeń i wiedzę. Podobne starania czyniło wiele innych ośrodków na całym świecie, bo wykorzystanie sprzętu do wytwarzania warstw epitaksjalnych na powierzchni półprzewodnika wszystkim wydawało się naturalne. Skoro w ten sposób wykonuje się praktycznie wszystkie podzespoły półprzewodnikowe i na rynku jest wielu dostawców gotowych urządzeń do produkcji, to ma to też sens ekonomiczny.

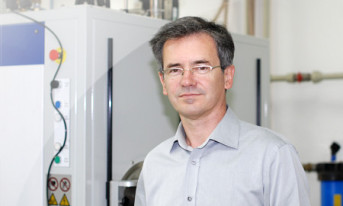

Dlatego ostatnie trzy lata spędziłem w ITME nad opracowaniem takiej technologii. Problem polegał na tym, że proces osadzania (epitaksji) węgla przebiega w warunkach, w których krzem chętnie odparowuje z powierzchni SiC, co jest w tym wypadku zjawiskiem niepożądanym. Gdy całkowicie zablokujemy parowanie Si, np. poprzez zwiększenie ciśnienia gazu nośnego, nic nie osadzimy na podłożu. Ten problem napotkali wszyscy badacze i jak na razie tylko mnie udało się go rozwiązać, a Instytut zgłosił patent na to opracowanie.

- W jaki sposób ominął Pan to ograniczenie?

Nie było to łatwe zadanie. Stosowana przez Amerykanów metoda odparowywania krzemu bazowała na podgrzewaniu płytki węglika krzemu w próżni. Skutkiem tego atomy krzemu wydobywały się z podłoża niczym lawa z wulkanu, gwałtownie, niejednorodnie i z dużą siłą, przez co powstająca warstwa grafenu charakteryzowała się dużą niejednorodnością powierzchni. Początkowo skupiłem się na ograniczeniu tego negatywnego efektu.

Dodałem do reaktora argon i zlikwidowałem próżnię, po to, aby doprowadzić do kolizji atomów krzemu z argonem tak, aby zmniejszyć szybkość parowania. To pomogło ujednorodnić uzyskiwany grafen, ale nie było zmiany jakościowej metody. Kolejnym krokiem było wykorzystanie laminarności przepływu argonu nad płytką SiC. W takim strumieniu gazu poszczególne warstwy przemieszczają się z różną prędkością liniową. Te najbliższe powierzchni płytki są prawie nieruchome.

|

Podobnie jest z gęsto użebrowanym radiatorem i powietrzem, które lepi się do żeberek, zmuszając do zastosowania wentylatora. Kolejne warstwy, bardziej oddalone od podłoża, przemieszczają się z coraz większą szybkością. Udało mi się, sterując kształtem strumienia argonu i szybkością przemieszczania się poszczególnych warstw gazu, osiągnąć to, że atomy Ar najbliższe płytki podłożowej zablokowały parowanie krzemu, z drugiej strony węgiel, dostarczany do reaktora w postaci propanu od góry, był w stanie przedyfundować przez ten gaz osłonowy i osadzić się na powierzchni w postaci grafenu.

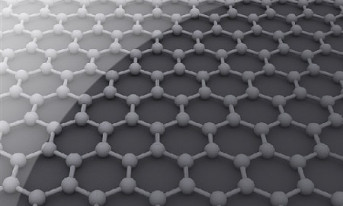

Jest to skomplikowany proces dyfuzji jednego gazu w drugim gazie, ale istotne jest, że działa. Metoda ta bazuje na tym, że współczynnik dyfuzji krzemu i propanu w argonie jest różny. Źródło węgla dla grafenu, czyli propan, dyfunduje do płytki podłożowej przez kolejne warstwy laminarnie przepływającego argonu, gdzie następuje rozkład termiczny i osadzanie atomów węgla tworzących heksagonalną sieć grafenu. Od kilku miesięcy, wraz z kolegami z Politechniki Warszawskiej i Wydziału Fizyki UW, próbujemy stworzyć teoretyczny model tego zjawiska, ale to naprawdę trudne zadanie.

- Na czym polegają inne metody uzyskiwania tego materiału?

Istnieje też metoda wytwarzania grafenu na podłożach metalicznych m.in. Cu lub Ni, która pozwala uzyskać materiał o dużej powierzchni, ale kosztem spadku jakości. Folia miedziana nie jest bardzo gładka, a dodatkowo grafen wyrasta na niej w postaci tzw. domen, czyli wysepek, które się finalnie zrastają ze sobą. Zatem nie występuje jako jednorodny materiał w jednolitej ciągłej warstwie. Niemniej nadaje się na ścieżki, kontakty, pokrycia wyświetlaczy.

Wdrażaniem produkcji grafenu taką metodą zajmują się właśnie w Samsungu. Są jeszcze metody chemiczne, które pozwalają na produkcję proszku grafenowego, a więc małych kawałeczków w formie płatków. Do nakładania na powierzchnię ekranu ten sposób się nie nadaje, ale duża wydajność tej metody powoduje, że proszek grafenowy można produkować przemysłowo i dodawać go do na przykład tworzyw sztucznych jako modyfikator.

Może on pełnić podobną funkcję jak włókno szklane, tworząc materiały kompozytowe. Można w ten sposób wytwarzać tworzywa wytrzymałe mechaniczne, przewodzące ciepło lub prąd. Zatem technologia produkcji grafenu, którą dysponuje ITME, jest jedną z kilku dostępnych na rynku, ale w porównaniu do konkurencyjnych metod ma wiele zalet i najlepiej nadaje się do wytwarzania podzespołów elektronicznych, a więc ukierunkowana jest na obszar, na którym nam najbardziej zależy.

- Ile wysiłku wymagało to osiągnięcie? Jak się wpada na takie pomysły?

Opracowanie tej technologii zabrało mi trzy lata, wymagało mnóstwa cierpliwości i intuicji badawczej. Od 30 lat zajmuję się technologią wytwarzania półprzewodników i można powiedzieć, że jest to też wynik całości mojego doświadczenia zawodowego. Nie było to jakieś olśnienie ani też nie wierzę, że ktoś mógłby wpaść na takie rozwiązanie bez wielu lat wcześniejszej pracy zawodowej w tym kierunku.

- Jak manipuluje się tak cienkim materiałem?

Grafen otrzymywany na SiC jest gotowym produktem. Węglik krzemu pełni funkcję nośnika mechanicznego o właściwościach dielektrycznych. Z kolei w przypadku warstwy grafenu na miedzi wykorzystuje się folię adhezyjną, do której on przywiera. Miedziane podłoże następnie trawi się i w ten sposób na folii zostaje sam grafen.

Potem kładzie się tę folię na docelowe miejsce i zdejmuje nośnik transportowy poprzez podgrzanie, co "odkleja" od niej grafen. Oczywiście materiału tego nie da się wziąć do ręki i manipulować nim w jakikolwiek inny sposób, bo ma on ekstremalnie małą grubość, a poza tym jest praktycznie doskonale przeźroczysty, więc go po prostu nie widać. Jest też za cienki, aby mógł sam stanowić jakąś powierzchnię i zawsze nakładany jest na jakieś podłoże w opisany sposób.

- Czy jakaś firma jest w stanie przejąć dla siebie rynek związany z grafenem?

Dostępność trzech podstawowych metod, przekonujących, że nie ma jednej najlepszej drogi otrzymywania grafenu i cały świat ścigający się, aby te metody dopracować do wydajności umożliwiającej produkcję wielkoseryjną przekonują mnie, że miejsca na rynku starczy dla wszystkich, bo po prostu jest to uniwersalny materiał o potencjalnie masowym zastosowaniu.

- Jak wyglądają szanse na przemysłową produkcję tego materiału?

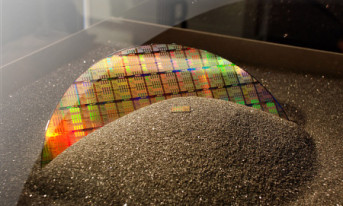

W przypadku naszej metody, do wytwarzania grafenu wykorzystujemy dostępne na rynku komercyjne urządzenie do epitaksji węglika krzemu. SiC jest dzisiaj normalnym materiałem półprzewodnikowym, dostępnym bez kłopotu na rynku, z którego wykonuje się podzespoły dużej mocy. Największe dostępne płytki SiC mają średnicę 100mm, ale już niedługo mają być dostępne krążki 150-milimetrowe.

Ich jedyną wadą jest cena, która z pewnością w przyszłości spadnie, gdy poza firmą Cree na rynku pojawi się więcej dostawców tego materiału. W pracach badawczych prowadzonych w ITME nie ograniczamy się tylko do tej jednej już posiadanej technologii i pracujemy także nad innymi metodami.

Ponieważ płytki SiC są bardzo drogie, bo aktualna cena sięga 4 tysięcy dolarów za krążek czterocalowy o własnościach półizolacyjnych, staramy się wykorzystać tanie podłoża krzemowe, po to, aby najpierw położyć na nich węglik krzemu, a następnie na to grafen. Bo w przyszłości ma to być materiał tani i powszechny. Podobnie było z cenami tworzyw sztucznych, które na początku były horrendalnie drogie.

- Czyli Instytut może produkować grafen?

ITME może też bez problemów z ochroną własności intelektualnej, własną metodą, produkować komercyjnie grafen i sprzedawać go na rynku światowym. To już się dzieje, bo produkcja w niewielkiej skali jest realizowana w Instytucie. Jednak chciałbym, abyśmy poszli krok dalej i przestali się ograniczać do sprzedaży struktur epitaksjalnych, tak jak robimy to z wieloma innymi materiałami półprzewodnikowymi, tylko pomyśleli o zastosowaniach i produktach z grafenem. Na razie propozycji współpracy otrzymujemy wiele, głównie z ośrodków naukowych, ale chciałbym, by pojawiły się jakieś inicjatywy z przemysłu.

- Sukces naukowy już osiągnęliście, jakie są szanse, aby rozszerzył się on o sferę komercyjną?

Na świecie widać trzy drogi rozwoju technologii związanych z grafenem. Pierwsza to oczywiście kontynuacja badań nad tym materiałem i dalsze poznawanie jego właściwości. Druga to kreowanie aplikacji i przygotowania do stworzenia prototypów podzespołów do badań. Trzecia to optymalizacja produkcji grafenu i opracowywanie nowych wydajniejszych metod wytwarzania. Komercyjnym wykorzystaniem posiadanych technologii w ITME zajmujemy się od wielu lat.

Wytwarzamy płytki epitaksjalne i sprzedajemy je do wielu znanych firm na całym świecie. Komercjalizacja badań jest dla nas zatem czymś naturalnym, z tym że działamy w ramach niszy obejmującej produkty specjalistyczne, drogie i trudne w produkcji. Z grafenem idziemy tą samą drogą i w zależności od potrzeb wytwarzamy go wszystkimi dostępnymi metodami, także chemicznymi. Chciałbym zwiększyć wartość dodaną do produkowanego grafenu, bo z czasem będzie to produkt coraz tańszy i rentowność produkcji spadnie.

Chodzi oczywiście o aplikacje i współpracę z firmami, które są w stanie wykorzystać grafen w swojej działalności. W taki sposób następuje rozwój na całym świecie i myślę, że w Polsce mogłoby być podobnie. Staramy się, aby pod opieką Ministerstwa Gospodarki i dzięki osobistemu zaangażowaniu premiera Waldemara Pawlaka, stworzyć konsorcjum inwestycyjne bazujące na kapitale polskim, które zainwestuje w grafen. Chodzi o działalność dodatkową do tego, co mamy obecnie.

Potencjalni inwestorzy już się pojawiają i trwają spotkania. Nie wiadomo, jaki będzie ich efekt, bo nie da się ukryć, że biznes wiąże się tu z ryzykiem. Mimo wielu badań, w 100% nie wiemy, czy nie napotkamy poważnych trudności ograniczających możliwość powszechnej komercjalizacji.

Dlatego na całym świecie biznes z grafenem ma status ryzykownego. Jest to trochę nie na rękę krajowym biznesmenom, którzy chcieliby mieć szybki i pewny zwrot z takiej inwestycji. Niestety są to długofalowe projekty, które wymagają cierpliwości od inwestorów, z czym nasi mają trochę problemów, co widać po tym, jak często poruszają w rozmowach problem gwarancji sukcesu.

- Co będzie sie działo, jeśli z tych planów nic nie wyjdzie?

Jeśli to się nie uda i konsorcjum nie powstanie, będziemy grafen produkować tak jak do tej pory, a więc w ramach laboratorium Epilab w ITME i koncentrować się na wybranych niszowych zastosowaniach. Niestety pracując naukowo, trzeba dzielić czas pomiędzy badania a tę produkcję, co nie jest łatwe ani wygodne. Poza tym Instytut, jako placówka finansowana z budżetu państwa, podlega wielu ograniczeniom, których firmy komercyjne nie mają.

Gdy w aparaturze popsuje się jakiś element, to my musimy zrobić przetarg, co zabiera sporo czasu, zamiast po prostu kupić potrzebny element. Trudno też prowadzić magazyn gotowych płytek, gdy jedna kosztuje 4 tysiące dolarów, bo są to zamrożone duże pieniądze, które mogą być potrzebne gdzie indziej. Na całym świecie instytuty są zapleczem badawczym dla firm komercyjnych, zapewniając dostęp do technologii i rozwój oraz wsparcie naukowe. U nas też tak może być.

Rozmawiał Robert Magdziak