- Na rynku pozycjonujecie się jako firma usługowa zajmującą się produkcją EMS, ale też macie wiele własnych urządzeń. Zatem chyba warto zacząć rozmowę od tego, co było pierwsze, a więc jak zaczął się biznes dla firmy Skalmex?

Razem ze wspólnikiem zaczęliśmy działalność w 1988 roku, a więc już przeszło trzydzieści lat temu, od produkcji własnych urządzeń elektronicznych. Na początku nasz biznes miał małą skalę, bo obaj pracowaliśmy równolegle na etatach w zakładach kolejowych i w odróżnieniu od wielu innych przedsiębiorców w tamtych latach nie mieliśmy gotowego pomysłu, czym będziemy się zajmować w działalności na własny rachunek.

Kolega był konstruktorem mechanikiem po AGH, a ja jestem z wykształcenia automatykiem, co razem dało dobry zestaw kompetencji, aby zająć się właśnie produkcją, a nie np. handlem. Zaczęliśmy od prostych urządzeń, np. wyłączników zmierzchowych, po to, aby nabrać doświadczenia.

Po dwóch latach kolega postanowił wyjechać na stałe za granicę. Odkupiłem od niego udziały i od tego momentu zostałem w biznesie sam. Był to też czas, kiedy nastąpił w firmie zwrot w stronę obszarów bardziej profesjonalnych, w porównaniu do tych pierwszych konstrukcji.

Znając potrzeby klientów z obszaru kolejnictwa, zaprojektowałem ograniczniki udźwigu do suwnic kolejowych, które zapewniły w tej branży potrzebną jakość i niezawodność w porównaniu do starszych rozwiązań. Dały one młodej firmie możliwość rozwoju i pozwoliły na zdobycie doświadczenia. Co ciekawe, wiele z tych urządzeń działa do dzisiaj.

- Obecnie Wasze urządzenia związane są z rejestracją czasu pracy. Skąd wziął się na nie pomysł?

W 1997 roku w ofercie firmy pojawiły się systemy rejestracji czasu pracy i kontroli dostępu do pomieszczeń. Pierwsze takie urządzenia opracował mój kolega, a ja współpracowałem z nim, zajmując się ich sprzedażą oraz instalacją. Z perspektywy lat wygląda to na dynamiczny start, niemniej faktycznie ten początkowy okres trwał dość długo.

Dopiero w 2001 roku firma miała na tyle duży potencjał, że zwolniłem się z pracy w zakładach kolejowych i poświęciłem wyłącznie firmie. W tamtych latach systemy rejestracji czasu pracy kupowały duże zakłady, np. elektrownie, dzięki czemu firma zaczęła działać w większej skali. Był to też moment, gdy firma była w stanie zająć się samodzielnie wytwarzaniem i projektowaniem.

Pomogli mi w tym synowie, którzy w 2006 roku skończyli studia i postanowili pracować w firmie. Wcześniej w czasie nauki także angażowali się w prace projektowe firmy i produkcję, dzięki czemu rozwój zaczął nabierać tempa, a ja zyskałem wsparcie.

Widać to wyraźnie w rozwoju firmy, bo był to moment, kiedy zaczęły pojawiać się nowe produkty rejestratorów, tym razem już naszego autorstwa. Były to zupełnie inne konstrukcje w porównaniu do tych pierwszych rozwiązań, a znacznej rozbudowie uległo też oprogramowanie.

Niedługo później nasze produkty zaczęły tworzyć system zarządzania czasem i bezpieczeństwem w przedsiębiorstwie, co umożliwiła ich modułowa konstrukcja zapewniająca skalowalność i nowe przemyślane oprogramowanie. To zapewne wynik tego, że jeden syn jest elektronikiem, a drugi informatykiem, dzięki czemu ich działania dobrze się uzupełniają.

- Jaką pozycję na rynku macie w zakresie systemów RCP?

Wiele lat pracy z systemami, liczne instalacje, uruchomienia, serwis, dały nam wiedzę i doświadczenie na temat oczekiwań klientów, funkcjonalności oraz problemów, z jakimi zmagają się ich użytkownicy. Te informacje można było spożytkować po to, aby zapewnić we własnych produktach nowe funkcje dla systemów rejestracji czasu pracy, rozbudowując ich funkcjonalność w stronę zarządzania czasem pracowników, a więc o znacznie większych możliwościach. Rynek dobrze przyjął nasze pomysły i dzisiaj jesteśmy w czołówce firm zajmującą się tą tematyką w Polsce.

Zakres zastosowań oraz możliwości techniczne takich rozwiązań cały czas się poszerzają. W naszym przypadku ważnym kierunkiem rozwoju staje się możliwość zarządzania bezpieczeństwem w przedsiębiorstwach w ramach jednego systemu, a więc nie tylko kontrolą dostępu, ale także ochroną przeciwpożarową, alarmami, monitoringiem wideo i podobnymi.

Taki modułowy, zintegrowany system niedługo będziemy mogli zaproponować i naszym zdaniem będzie to jedno z niewielu kompletne rozwiązanie na rynku w tak szerokim zakresie. Jego atutem jest wspólna infrastruktura oraz to, że bazują one na pojedynczej karcie indentyfikacyjnej dla pracowników.

System zarządzania bezpieczeństwem obejmuje poza sterownikami również kołowrotki, tripody, szlabany oraz kamery. Produkujemy do niego 3 rodzaje czytników, które obsługują wszystkie używane standardy RFID. Całość liczy więc wiele pozycji, niemniej oczywiście nie wszystko produkujemy.

- Czy systemy związane z czasem pracy są dla Was jedynym produktem w ofercie?

Ubocznym efektem tych prac jest to, że wraz z rozwojem infrastruktury w zakresie produkcji elektroniki zbudowaliśmy w firmie system zarządzania produkcją, który pełni u nas funkcję śledzenia produkcji, a więc traceability. Jest to rozbudowane oprogramowanie wykorzystujące karty identyfikacyjne i czytniki RFID oraz kodów paskowych do tego, aby rejestrować wszystkie operacje technologiczne i logistyczne dla poszczególnych procesów. Dzięki temu wiadomo, kto z pracowników, kiedy i jakie operacje wykonywał, jak długo a także jakie materiały i podzespoły zostały do nich użyte.

Dla producenta działającego w takiej skali jak my, a więc posiadającego 5 linii montażowych SMT, gotowy system tego typu jest bardzo kosztowny, w naszym przypadku mówiło się o sumie sięgającej 1 mln euro. Stąd bazując na dorobku firmy w zakresie urządzeń do rejestracji czasu pracy, udało się nam stworzyć własne rozwiązanie.

Pomogło nam to, że systemy RCP nigdy nie działają w próżni i zawsze są powiązane z oprogramowaniem magazynowo-księgowo-kadrowym lub większymi narzędziami klasy ERP, jak np. SAP. To naturalne, bo pozyskiwane przez nie dane na końcu służą do rozliczeń kosztów pracowniczych, materiałowych i innych.

Nasz system zarządzania produkcją współpracuje z systemem magazynowo-księgowym Insertu, dzięki czemu w warunkach krajowych staje się on produktem znacznie tańszym i łatwiejszym do wdrożenia, bo zazwyczaj każdy producent ma gospodarkę magazynową już opanowaną właśnie za pomocą takiego oprogramowania. W ten sposób tracea-bility staje się dodatkiem do jego głównych możliwości.

- Jakie przesłanki stały za tym, aby zająć się produkcją EMS? Jaki potencjał ma firma w tym zakresie dzisiaj?

Systemy RCP nie są produktem masowym. Sprzedaje się ich, w sensie platformy sprzętowej, niewiele, a dużą część inwestycji stanowi usługa ich instalacji, integracji, oprogramowanie oraz serwis. Niemniej z punktu widzenia zapewnienia jakości, możliwości dokonywania szybkich zmian w produkowanych urządzeniach uznaliśmy, że warto było mieć własny sprzęt. Na bazie tych przemyśleń w 2005 roku kupiliśmy urządzenia do naszej pierwszej linii produkcyjnej. Aby nie stały one niewykorzystane, postanowiliśmy jednocześnie otworzyć się na produkcję usługową EMS dla klientów z zewnątrz.

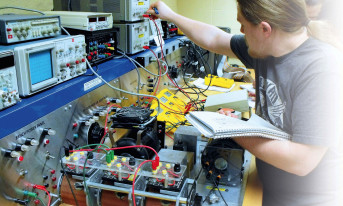

Dla mnie skok technologii między ręczną produkcją urządzeń w oparciu o elementy przewlekane a zautomatyzowanym montażem SMT był niczym inny świat, mimo że wówczas zapewniał to prosty automat Mechatronika.

Usługi produkcyjne rozwinęły się na tyle dobrze, że po 1,5 roku dokupiliśmy drugą linię, a chwilę potem trzecią, tę już z wyższej półki w zakresie wydajności montażu. Kolejnym krokiem była budowa fabryki, najpierw hali produkcyjnej, odrobinę później budynku biurowego i niedawno ukończonej kolejnej hali produkcyjnej.

Dysponujemy więc teraz dwoma halami o łącznej powierzchni ok. 3000 m² oraz do tego 600-metrową częścią biurową. Udało nam się osiągnąć to, że Skalmex to spory zakład produkcyjny z pięcioma liniami SMT, co było moim marzeniem od wielu lat. Firma zatrudnia dzisiaj około 120 osób, a więc w skali krajowej jesteśmy liczącą się firmą z branży elektroniki.

- A jak zaopatrujecie się w podzespoły? Czy produkujecie obudowy do urządzeń?

Współpracujemy z wieloma krajowymi i zagranicznymi dystrybutorami podzespołów. Jeśli chodzi o obudowy, to zapewniają je nam kooperanci. Docelowo chciałbym jednak, żebyśmy obudowy również mogli produkować we własnym zakresie.

- Co obecnie jest dla firmy bardziej wartościową częścią: własna produkcja czy usługi EMS?

Jak wspomniałem, w produkowanych przez nas systemach zarządzania czasem i bezpieczeństwem w przedsiębiorstwach ich część sprzętowa jest jedynie fragmentem znacznie większej całości. Natomiast w usługach EMS produkcja jest zasadniczą częścią działań.

Te proporcje widać w naszych przychodach, gdzie ta pierwsza część przynosi nam ok. 30% przychodów, ta druga ok. 70%. Niemniej chciałbym zauważyć, że marże na usługach EMS są niewielkie, a te procenty nie przekładają się na zyskowność.

Najbardziej dochodowa i perspektywiczna z punktu widzenia biznesowego jest sprzedaż wyrobów własnych lub takich, które sami zaprojektowaliśmy. Oznacza to, że w usługach EMS liczy się dla nas nie sama produkcja, a więc montaż elementów na płytkach, ale także jeszcze jeden etap wcześniej, czyli projektowanie na zlecenie klienta. Co ciekawe, w zakresie produkcji EMS najbardziej dochodowa jest produkcja SMT razem z THT i programowaniem, testowaniem, z uwagi na udział pracy ręcznej i inżynierskiej oraz produkcja gotowych urządzeń elektronicznych.

- Projektowanie zawsze było uznawane za atrakcyjny obszar dla usług EMS, niemniej dla wielu podobnych do Was firm jest to niełatwe zadanie, aby się rozwijać w tym kierunku. Jak to wygląda u Was?

Mamy dział konstrukcyjny, gdzie pracują informatycy i elektronicy. Są oni w stanie przygotowywać projekty skomplikowanych urządzeń łącznie z napisaniem oprogramowania i wykonaniem obudowy. W biurze projektowym pracuje łącznie 9 osób na stałe, ale wspieramy się jeszcze kilkoma współpracownikami.

Większość sprzętu produkowanego w ramach działalności usługowej jest opracowywana przez nas. Takie projekty liczymy już w setkach i obejmują one oświetlenie LED-owe, systemy komunikacji bezprzewodowej, sprzęt przemysłowy oraz wiele różnych specjalistycznych rozwiązań, dla których trudno znaleźć wspólny mianownik, poza tym, że są one nietypowe.

Rocznie pojawia się ich bardzo wiele, bo dzisiejszy rynek wymaga różnorodności. Jeden projekt lampy LED potrafi mieć obecnie 30 wersji, przez co dla kluczowych odbiorców zrealizowaliśmy nawet po 500 pozycji, a tempo pracy sięga jednego zlecenia na tydzień. Klientów mamy w sumie kilkudziesięciu i oczywiście nie wszyscy działają w takiej skali, jak ten wymieniony jako przykład, ale nadal razem tworzy to dla nas ogromną przestrzeń na usługi projektowania.

Zadania, jakich się podejmujemy, są różnorodne, nie tylko realizacji projektu od zera, ale także modernizacji lub też poprawy istniejących opracowań po to, aby osiągnęły one odpowiednie zaawansowanie techniczne i łatwość produkcyjną. Dla nas jest to bardzo ważna część biznesu i pracy mamy tak dużo, że trudno jest znaleźć wolną chwilę.

- Czy duży zespół projektantów oznacza dla firmy korzyści?

Duża skala działania z pewnością jest bardzo pomocna, bo pozwala zbudować zespół projektantów, w którym są osoby o większych i mniejszych kompetencjach. Duża grupa pozwala też na specjalizację, która ogólnie jest potrzebna, bo sprzyja większemu zaawansowaniu technicznemu, szybkości i jakości pracy. Liczny dział projektowy to także szansa na to, aby móc w pracy wykorzystywać zaawansowane narzędzia projektowe, takie które zapewniają szybkość i dobre efekty.

Podobnie jest z produkcją, gdzie zaczynamy odnosić korzyści wynikające z posiadania dużej organizacji i zespołu ludzi. Dawniej zespół pracowników był częścią wspólną i gdy w jednym obszarze pracy było mniej, kadra pomagała tym, którzy akurat mieli jej więcej. Obecnie już tego nie ma, a na skutek większej specjalizacji wydajność firmy stała się lepsza.

- Czy pracujecie na rzecz klientów z zagranicy?

Nasi klienci pochodzą w znakomitej większości z rynku krajowego. Staramy się o to, aby mieć zdywersyfikowany profil klientów i chcemy pracować także na zlecenie firm z Europy Zachodniej. Na razie nie mamy w tym zakresie osiągnięć, ale rozmowy trwają, odpowiadamy na pytania tamtejszych firm i myślę, że z czasem będziemy mieć tam zajęte przyczółki.

Koszty zatrudnienia w Polsce cały czas są niższe niż na zachód od Odry, dotyczy to nie tylko prostej pracy przy np. montażu podzespołów, ale także projektowania i innych działań inżynierskich. Z drugiej strony każda firma musi walczyć o niższe koszty po to, aby utrzymać się na rynku. Stąd myślę, że liczba zleceń kierowanych w stronę krajowych firm będzie rosła.

- W jakim kierunku firma będzie się rozwijać?

W zakresie systemów zarządzania czasem i bezpieczeństwem staramy się odejść od tego, aby zajmować się w ich przypadku wszystkim. Chcemy zająć się w większym stopniu produkcją i rozwojem tych urządzeń, a w mniejszym stopniu instalacją i serwisem. Postrzegamy to także jako element zwiększającej się specjalizacji.

Nasza strategia rozwoju zakłada inwestycje w obszarach wymagających kompetencji, takie gdzie będziemy mogli projektować, tworzyć oprogramowanie, a więc dodawać myśl techniczną. To samo dotyczy rozwoju produkcji własnych urządzeń, bo oba te obszary zapewniają firmie dobrą pozycję na rynku dzięki wartości dodanej do układania komponentów.

Rozmawiał Robert Magdziak