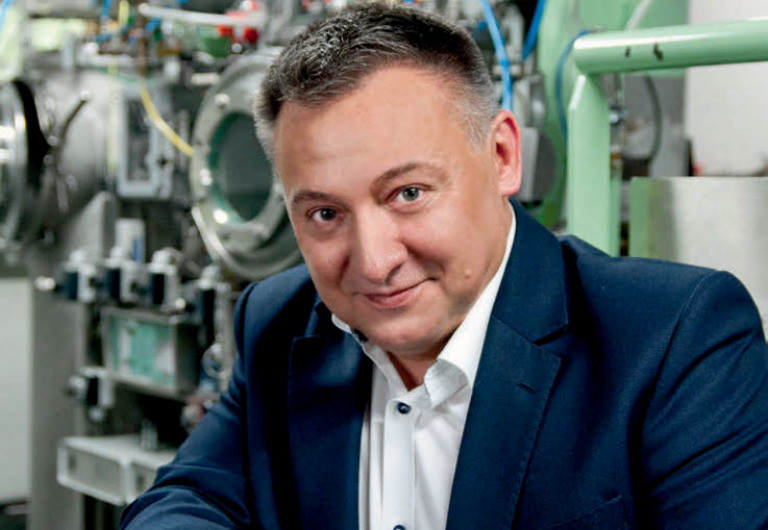

- Jak wyglądały początki działalności?

Historia powstania firmy Cynel-Unipress sięga 1984 roku. 35 lat temu otaczała nas jakże odmienna rzeczywistość społeczna, kulturowa, ale również biznesowa. Odnosząc się do dzisiaj używanej terminologii, wyobraźmy sobie start-up, "raczkującą" firmę technologiczną, której pierwszym problemem, z którym przyjdzie się jej zmierzyć, jest brak dostępu do nowoczesnych materiałów i technologii, blokowanych przez rozwiązany dopiero 11 lat później COCOM. Następnym wyzwaniem będzie limitowany dostęp do dewiz, a w konsekwencji do światowego rynku materiałów i surowców.

Firma została powołana do życia przez Instytut Wysokich Ciśnień Polskiej Akademii Nauk, który intensywnie pracował nad technologią wysokociśnieniowej obróbki plastycznej metali. Po sukcesie w skali laboratoryjnej ta technologia produkcji spoiw lutowniczych została w ten sposób skomercjalizowana i przeniesiona z laboratorium na poziom produkcji przemysłowej.

W pierwszych latach działalności nasza produkcja skupiała się wyłącznie na spoiwach lutowniczych bazujących na stopach cynowo-ołowiowych. Jej prowadzenie wymagało pokonania kilku trudności związanych z ograniczeniami i specyfiką ówczesnej gospodarki, szczególnie w obszarze zakupów surowców. O ile ołów był dostępny w kraju, ponieważ pierwiastek ten współwystępuje w Polsce m. in. w złożach miedzi, cynku i żelaza, o tyle pochodzącą z importu cynę kupowaliśmy na aukcjach w Impexmetalu.

Licytacje z użyciem charakterystycznych "lizaków" opatrzonych numerkami pozostają w mojej pamięci do dzisiaj. Na to doniosłe wydarzenie, jakim był zakup cyny za dewizy, należało poświęcić przynajmniej jeden dzień z życia firmy. Dzisiaj jest to proces odarty ze swojego dawnego uroku i dostojności, zajmuje tylko tyle czasu, ile trwa weryfikacja bieżących notowań na LME i krótka rozmowa telefoniczna lub e-mail.

Najprostszym i stwarzającym najmniej problemów był proces sprzedaży. Popyt przewyższał nasze ówczesne możliwości produkcyjne, ograniczone dostępnością cyny. Po gotowe produkty często ustawiały się kolejki, a niektórzy klienci odchodzili z przysłowiowym kwitkiem. Zapewne wielu działających w dzisiejszych realiach handlowców stwierdzi, że taka sytuacja jest zbyt piękna i na pewno nie mogła zaistnieć w rzeczywistym świecie. A jednak... dopiero w latach dziewięćdziesiątych ubiegłego wieku, gdy opadła żelazna kurtyna, sytuacja zaczęła się normalizować.

- Kim byli wówczas Wasi klienci?

W porównaniu do obecnych realiów, do naszych dzisiejszych realiów, w tamtych czasach Cynel-Unipress miał w ofercie niewiele produktów. Jednocześnie przyznać należy, że ówczesna technologia lutowania miękkiego była znacznie uboższa w pomysły na wykonywanie połączeń lutowanych. Firma dostarczała materiały lutownicze do wielu dużych zakładów produkujących elektronikę w Polsce, w tym dużych fabryk telewizorów. Znacząca liczba tych firm nie przetrwała okresu transformacji gospodarczej i znikając z rynku, uszczupliła portfolio naszych klientów. Ich miejsce w obszarze produkcji elektroniki zajęły nowe firmy, często bazujące na kapitale zagranicznym. Zazwyczaj były to już dojrzałe w kontekście biznesowym podmioty, ze zdefiniowanym profilem produkcji, własną technologią, procedurami i źródłami zaopatrzenia.

Produkowane przez nas materiały lutownicze spełniały wszystkie wymagania jakościowe i normy techniczne, będąc jednocześnie atrakcyjniejsze cenowo od importowanych. Nie były one jednak ujęte w "macierzystych" procedurach produkcyjnych i zakupowych tych podmiotów. Stanowiło to pewne utrudnienie w pozyskiwaniu nowych klientów wśród tego typu podmiotów.

- Jak rozwijała się oferta firmy? Jaki potencjał ma Cynel-Unipress dzisiaj?

Obecnie nasze portfolio jest znacznie obszerniejsze, zarówno w obszarze produktowym, jak i liczebności grona odbiorców i użytkowników naszych produktów. Klientów liczymy w tysiącach, a tych, którzy regularnie się u nas zaopatrują, liczymy w setkach. Są wśród nich podmioty i osoby, z którymi współpracujemy od wielu lat, niejednokrotnie niemal od początku funkcjonowania naszej firmy. To zobowiązuje bardziej niż wszystkie nasze certyfikaty i nagrody.

Nasze zaplecze w postaci parku maszynowego oraz technologii systematycznie ewoluuje i poszerza się wraz z rozwojem technologii lutowania miękkiego. Zaczynaliśmy od produkcji drutów lutowniczych metodą wysokociśnieniowej obróbki plastycznej metali, nieco później wdrożona została produkcja płaskowników do lutowania na fali, które powstają klasyczną metodą odlewania lub wyciskania. W kolejnym kroku rozwojowym Cynel-Unipress rozbudował własne zaplecze chemiczne pozwalające na samodzielnie prototypowanie i wytwarzanie topników. Dzięki temu jesteśmy producentem materiałów do lutowania miękkiego, który wszystkie procesy produkcyjne kontroluje i realizuje we własnej organizacji, bez udziału podwykonawców. Minimalizujemy w ten sposób ryzyko wystąpienia jakichkolwiek niezgodności.

Najcieńszy drut, jaki obecnie produkujemy, ma średnicę 0,11 mm i zawiera trzy rdzenie topnika.

Gdy podjęto decyzję o wejściu w życie dyrektywy RoHS i produkcję elektroniki objął zakaz stosowania spoiw lutowniczych zawierających ołów, Cynel-Unipress wraz z grupą zainteresowanych tą tematyką firm wziął udział w projekcie o nazwie Green Rose, którego celem było opracowanie zamienników dla stopów ołowiowych. Bazują one głównie na stopach cyny z miedzią i srebrem. Pozwoliło nam to płynnie przejść do produkcji materiałów bezołowiowych. Proces zmian polegający na odchodzeniu od stopów ołowiowych i przechodzeniu na bezołowiowe zajął trochę czasu, dzięki czemu firmy mogły się do tego przygotować.

W krótkich seriach produkujemy także materiały bazujące na stopie cyny i bizmutu, a więc tzw. spoiwa niskotemperaturowe. Są to jednak materiały jeszcze mało popularne i wykorzystywane głównie w serwisie do napraw elektroniki szczególnie wrażliwej na wysoką temperaturę. Nasze najnowsze linie technologiczne przeznaczone są do produkcji proszków lutowniczych.

W tej chwili zatrudniamy ok. 50 osób i jest to stabilny poziom utrzymywany od lat.

- Czy macie na rynku konkurencję?

W naszym otoczeniu konkurencja była zawsze, nigdy nie doskwierało nam uczucie osamotnienia. Dzisiaj w Polsce obecni są wszyscy czołowi gracze tego rynku, mający w naszym kraju zarówno swoich dystrybutorów, jak i klientów. W takim otoczeniu najważniejszą dla nas wartością jest wysoka jakość naszych produktów i w oparciu o nią rozwijamy biznes. Nigdy też nie zajmowaliśmy się walką z dużymi zachodnimi koncernami, kierowaliśmy nasze wysiłki na ewolucyjne zdobywanie rynku.

- Wszyscy stawiają dzisiaj na jakość i głoszą, że ją zapewniają. Jak jest z tym u Was?

Jakość naszych produktów jest bezkompromisowa. Produkujemy i sprzedajemy materiały lutownicze od 1984 roku, ale tym, co oferujemy naszym klientom, jest pewność wykonanych połączeń.

Oczywiste jest, że każdy producent zapewnia o jakości swoich wyrobów. Z jednej strony jest to stały element gry rynkowej, z drugiej zaś należy przyznać, że rozwój technologii i stale rosnące wymagania rynku nie pozostawiają w tej kwestii wyboru. Błędy jakościowe mają bardzo poważne konsekwencje. W naszym przypadku jakość produktów udokumentowana jest brakiem reklamacji.

Składy chemiczne produkowanych przez Cynel-Unipress stopów lutowniczych są ściśle zdefiniowane w normie ISO 9453. Weryfikacja i kontrola składu chemicznego naszych stopów od lat prowadzona jest przy wykorzystaniu analizy spektralnej. Aktualnie wykorzystujemy do tego celu spektrometr najnowszej generacji, pozwalający nam na określenie składu badanego stopu z dokładnością do kilku cząstek na milion.

Na przestrzeni lat udało się nam zbudować wiarygodną i sprawdzoną bazę źródeł zaopatrzenia w surowce strategiczne i pozostałe komponenty do produkcji. Nasi dostawcy doskonale wiedzą, że kupowane przez nas surowce są drobiazgowo kontrolowane pod kątem składu, dopuszczalnych zanieczyszczeń i że mamy w tym zakresie zerową tolerancję. Tworzenie wyjątków w obszarze jakości i jej różnicowanie może pociągnąć za sobą bardzo kosztowne konsekwencje dla wszystkich zainteresowanych stron. Na tym przeświadczeniu opiera się nasza produkcyjna codzienność. W każdy nasz produkt wkładamy całą naszą wiedzę, doświadczenie i dbałość o najwyższą jakość.

Jest dla nas oczywiste, że warto wykonać kilka nadmiarowych badań i ekspertyz podczas przygotowywania produkcji, eliminując w ten sposób ryzyko powstania niezgodności na dalszych jej etapach. Zapobieganie potencjalnym problemom jest znacznie efektywniejsze niż ich rozwiązywanie.

- Co się liczy poza jakością?

Największe znaczenie ma nasza praca z klientem, udzielone wsparcie i wspólne działania przy wdrażaniu czy optymalizacji procesów produkcyjnych lub rozwiązywaniu pojawiających się problemów. Naszą silną stroną jest sprawna logistyka oraz to, że jesteśmy blisko naszych odbiorców. Jesteśmy w stanie nawet w ciągu 24 godzin dostarczyć większość spoiw lutowniczych z naszej oferty każdej firmie krajowej i ta natychmiastowa dostępność jest bezsprzecznie dużym atutem. Rozumiemy realia funkcjonowania krajowych firm i wiemy, że potencjalne zatrzymanie produkcji jest kosztowne zarówno finansowo, jak i wizerunkowo. Cynel-Unipress wiele razy zapobiegał stratom wynikającym z takich perturbacji, dostarczając niemal natychmiast materiały lutownicze na linie produkcyjne.

- Kim są Wasi klienci?

Produkujemy głównie pod własną marką i obejmuje ona większość naszej produkcji. Jesteśmy też podwykonawcą kilku renomowanych firm o zasięgu międzynarodowym, dla których także produkujemy materiały lutownicze. Nazw podmiotów oczywiście nie będę ujawniał. Ich zaufanie jest też doskonałym potwierdzeniem jakości naszych wyrobów, tak samo jak i świadomość, że nie narażałyby one reputacji własnej marki, gdyby nie miały pewności, że współpracując z nami, nie ponoszą nieuzasadnionego ryzyka.

Naszymi największymi odbiorcami są producenci kontraktowi elektroniki. Na ich linie produkcyjne trafia większość naszej produkcji, ale nie mniej ważnymi odbiorcami są firmy handlowe i rynek detaliczny. Podobna jest struktura eksportu, na który trafia około 25% naszej produkcji.

- Producentów materiałów kategoryzuje się często za pomocą poziomu cen. W jakiej kategorii mieści się Cynel-Unipress?

Jesteśmy pod tym względem dostawcą ze środka skali. Są firmy tańsze od nas i źródeł różnic w cenie dopatrywałbym się tylko w dwóch obszarach: kosztach użytych do produkcji surowców i materiałów oraz niższych kosztach produkcji. Są też firmy droższe, o ugruntowanej pozycji na rynku, niejednokrotnie oferujące spoiwa niedostępne w ofercie innych producentów. Nigdy nie będziemy mieli ambicji bycia najtańszym producentem. Oznaczałoby to konieczność pójścia na nieakceptowalne dla nas kompromisy.

- Podobno producenci niechętnie zmieniają materiały lutownicze na inne, ponieważ obawiają się kłopotów. Czy to prawda?

Standardowe stopy lutownicze są tworzone w oparciu o normę ISO 9453 i ich skład jest zbliżony w przypadku każdego producenta posługującego się tą normą. Ponadto surowce użyte do ich produkcji często pochodzą z tych samych źródeł zaopatrzenia. Podwykonawcy EMS nie zawsze mają wolną rękę w definiowaniu składników procesu realizacji zlecenia. Często zleceniodawca wprost wskazuje dostawców komponentów i materiałów wymaganych do produkcji, nie pozostawiając podwykonawcy możliwości wyboru. Jeżeli taka konfiguracja pozwoliła w przeszłości na osiągnięcie pożądanej jakości i akceptowalnego kosztu produkcji przedmiotu zlecenia, trudno się dziwić niechęci do wprowadzania zmian. Zmiana dostawcy jest zazwyczaj następstwem pojawienia się poważnego problemu w procesie produkcyjnym lub łańcuchu dostaw.

- Jesteście też producentem past lutowniczych. Jaki potencjał macie w tym obszarze?

Oprócz "klasycznych" spoiw lutowniczych produkujemy także proszki lutownicze, będące podstawowym komponentem do produkcji past lutowniczych. Są to mikroskopijnej wielkości metalowe kuleczki stopu lutowniczego o średnicach w zakresie 20-45 μm, odpowiednio frakcjonowane. Istotne jest, aby proszek składał się z ziaren o maksymalnie zbliżonej średnicy i kulistym kształcie. Kuleczki proszku nie mogą się ze sobą sklejać. Tym głównym kryteriom podporządkowany jest proces produkcyjny proszku lutowniczego.

Pasty lutownicze produkujemy we współpracy z renomowaną belgijską firmą, mającą bogate doświadczenie w tworzeniu między innymi topników do past lutowniczych. Topnik do pasty lutowniczej to skomplikowany produkt chemiczny, do wytwarzania którego trzeba dojrzeć i zgromadzić odpowiednie doświadczenie. Od jakości komponentu chemicznego zależy np. problem pojawiających się pustych przestrzeni w spoinach (voids), zmiany pozycji elementów SMD na płytce PCB (tombstoning), czasu życia pasty na szablonie, jej lepkości, pozostałości po lutowaniu oraz wielu innych parametrów.

Nasza przewaga w obszarze past lutowniczych składa się z kilku istotnych elementów. Po pierwsze samodzielnie kontrolujemy cały proces produkcyjny proszku, począwszy od przygotowania stopu, po kontrolę wielkości i kształtu kulek. Parametry procesu i produktu na poszczególnych etapach produkcji są poddawane systematycznej kontroli zgodnie z procedurami produkcyjnymi i kontrolnymi. Wykorzystywana jest w tym celu spektrometria, badania pod mikroskopem elektronowym, badania granulometryczne i procedury określone w odpowiednich normach. Te działania minimalizują ryzyko wystąpienia problemów na dalszych etapach życia tego produktu.

Jest to istotne, gdyż jakość proszku jest ostatecznie weryfikowana w procesie lutowania z użyciem pasty i odbywa się na ostatnim etapie produkcji elektroniki, u naszych klientów.

Jesteśmy na rynku jednym z niewielu producentów past lutowniczych, którzy mają cały proces produkcji pod swoją kontrolą, a więc od momentu wytopu spoiwa, przez produkcję proszku, po połączenie proszku z topnikiem w finalnym wyrobie.

- Jaką przewagę macie na rynku past, będąc lokalnym producentem?

Opinie firm produkcyjnych wskazują, że 80% problemów z przebiegiem procesów wykorzystujących pasty lutownicze wynika z podatności past na upływ czasu. Większość popularnych past lutowniczych zachowuje swoją przydatność przez sześć miesięcy od daty produkcji, pod warunkiem właściwego przechowywania. Nawet wtedy jej właściwości mogą się stopniowo degradować. Najkorzystniejsze jest więc użycie pasty jak najszybciej po jej wyprodukowaniu. Cynel-Unipress jest w stanie dostarczyć pastę, która została wytworzona 48 godzin wcześniej. W tym zakresie jesteśmy tu krajowym rekordzistą i był to dla nas kluczowy argument, aby zająć się tym tematem.

- Z jakim wysiłkiem wiązało się to wdrożenie?

Technologia produkcji oraz maszyny do tego niezbędne zostały przez nas kupione kilka lat temu. W stosunku do innych firm z tego obszaru biznesowego zajęliśmy się tym tematem dość późno, ale dzięki temu dysponujemy urządzeniami produkcyjnymi najnowszej generacji.

Od momentu instalacji maszyn zaczął się dość długi proces testów, doskonalenia procedur produkcyjnych i kontrolnych, w ramach którego zdobywaliśmy doświadczenie, wiedzę oraz likwidowaliśmy problemy. Dopiero po roku takich działań ośmieliliśmy się coś sprzedać.

- Od kiedy sprzedajecie pasty lutownicze?

Pasty własnej produkcji mamy w ofercie od 2015 roku. Wcześniej sprzedawaliśmy pasty innych producentów. Nastawiamy się na stopniowy rozwój biznesu w tym obszarze produktowym. Jesteśmy pewni ich jakości i tego, że mogą skutecznie konkurować z innymi produktami. Jednocześnie jesteśmy świadomi, że potrzeba czasu, aby te zalety zostały zauważone i zaakceptowane przez rynek. Zmiana stosowanej pasty lutowniczej wymaga zazwyczaj zmiany profili termicznych w piecach reflow celem dostosowania ich do właściwości nowej pasty. Wymaga to czasu, dodatkowego wysiłku ze strony operatorów, a także wiąże się z koniecznością poniesienia pewnych dodatkowych kosztów. W czasie dobierania nowych parametrów procesu pewna liczba płytek PCB zostanie poświęcona na testy. Stąd nie zmienia się past na inne bez wyraźnego powodu.

Nie jesteśmy z tych przyczyn na razie istotnym dostawcą na rynku past i zdobywanie rynku w tym obszarze odbywa się bardzo powoli. Mam niekiedy wrażenie, że korzyści wynikające z możliwości obniżenia kosztu procesu lutowania, chociażby przez zmniejszoną liczbę wadliwych płytek, są przesłaniane przez nieco wyższy koszt zakupu pasty. Gdy potencjalny zamiennik dotychczas używanego materiału jest droższy, nawet przy dobrej woli obydwu stron negocjacje są bardzo trudne. Rynek past lutowniczych charakteryzuje się bardzo intensywną konkurencją. Tylko determinacją, cierpliwością i pracą organiczną od podstaw możemy zwiększać swój udział w rynku.

Przyznając, że sprzedaż past lutowniczych nie osiągnęła jeszcze satysfakcjonującego nas poziomu, jednocześnie stwierdzam z zadowoleniem, że sprzedaż naszych proszków daje powody do zadowolenia i pozwala stwierdzić, że nasza praca nad tym produktem przyniosła pożądane efekty.

- Jak firma będzie się rozwijać w najbliższych latach?

Zmiany naszej oferty i rozwój nowych produktów wynikają w największym stopniu z ewolucji rynku produkcji elektroniki. Montaż powierzchniowy umacnia swoją dominującą pozycję, a tradycyjne technologie, takie jak lutowanie na fali, ustępują mu miejsca w tempie około 5-6% rocznie. Nie są to dynamiczne zmiany, jednak zauważalne. Dla firmy Cynel-Unipress ten proces nie stanowi bezpośredniego zagrożenia. Swój udział w rynku zmniejszają najprostsze technologie i powiązane z nimi materiały o niskim stopniu przetworzenia, a więc takie, gdzie wartość dodana jest już niewielka. Wolumeny sprzedaży mogą być w określonych grupach produktowych mniejsze, ale biznesowo wcale nie musi to oznaczać niższej rentowności.

Jestem świadomy tego, że rynek produkcji elektroniki będzie się w przyszłości szybko zmieniał i producenci materiałów do lutowania muszą za tym nadążyć. Przeprowadzone inwestycje w produkcję proszków lutowniczych i past są przykładem skutecznych działań zabezpieczających naszą przyszłość biznesową. Doszliśmy do momentu, w którym konieczne stało się podjęcie decyzji o kolejnej inwestycji w rozbudowę firmy i zwiększenie potencjału produkcyjnego.

Rozmawiał Robert Magdziak