Koszty związane z procederem podrabiania komponentów elektronicznych należy rozpatrywać na wielu płaszczyznach, z punktów widzenia wszystkich poszkodowanych przez fałszerzy. Tracą na tym przede wszystkim producenci podzespołów oryginalnych – ich straty szacowane są na kilka miliardów rocznie, a w obecnej sytuacji, oczywiście o ile podaż komponentów elektronicznych nie zacznie nadążać za popytem na nie, mogą być nawet kilka razy większe. Poza wymiernymi stratami podrabianie podzespołów elektronicznych powoduje również te trudne do oszacowania.

Koszt podróbek

Chodzi tutaj przede wszystkim o straty wizerunkowe – reputacja dystrybutorów doznaje bowiem trudno odwracalnego uszczerbku, gdy informacja o tym, że rozprowadzają podrobione komponenty, się rozpowszechni. Narażeni na nie są też przedsiębiorcy na drugim końcu łańcucha dostaw, czyli ci, którzy zaopatrzą się w fałszywki, gdy z kolei do ich klientów dotrze taka informacja. Poza tym wymierne mogą być roszczenia użytkowników wobec producentów, jak i tych ostatnich wobec dystrybutorów, szczególnie jeżeli podróbki spowodują nieprawidłowe działanie urządzenia, w którym zostaną zamontowane, skutkujące stratami mienia lub gorzej, utratą zdrowia lub życia.

Jak rozpoznać fałszywki?

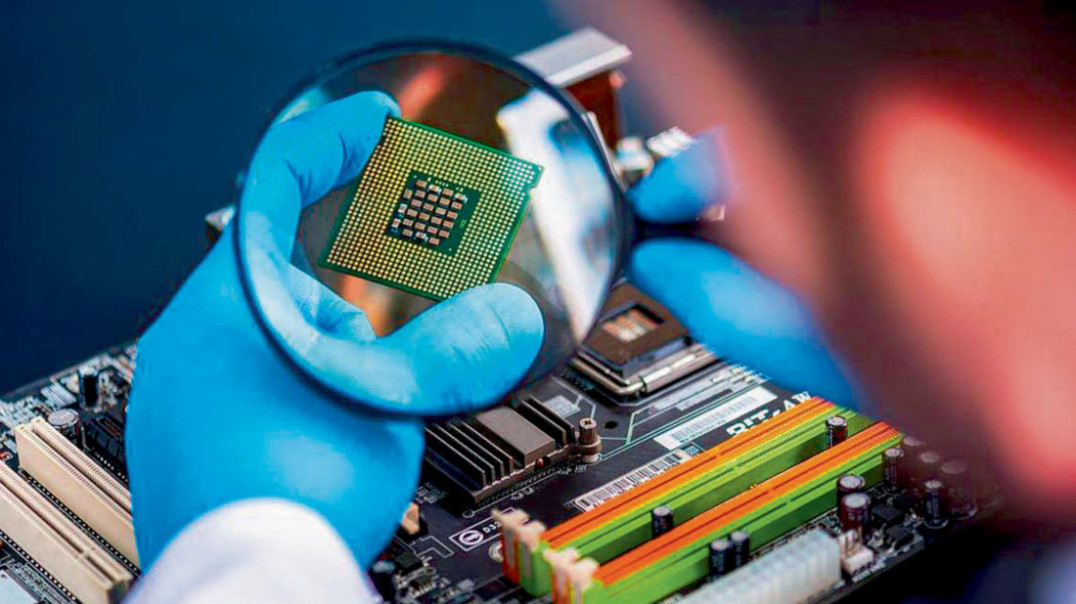

Najskuteczniejszą metodą umożliwiającą odróżnienie podróbek podzespołów elektronicznych od tych oryginalnych jest inspekcja rentgenowska. W porównaniu do kontroli wizualnej oraz metod niszczących jej zalety to: wgląd do wnętrza podzespołu bez jego uszkodzenia, duża skuteczność rozpoznawania fałszywek i łatwość automatyzacji, co zapewnia dużą szybkość inspekcji. Jest to jedyny sposób, żeby bez zniszczenia komponentów rozpoznać, które ze zbioru wyglądających tak samo, mających takie same wyprowadzenia, identycznie oznakowanych, są podrobione – często w ten sposób, czyli przez zewnętrzne upodobnienie, maskowane są obudowy kompletnie puste w środku.

Co może świadczyć o fałszerstwie?

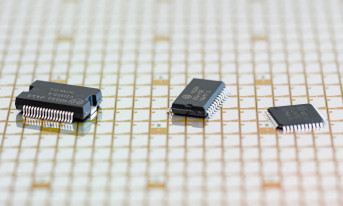

Fałszywki są zwykle wyszukiwane przez porównywanie kolejnych "podejpodejrzanych" podzespołów z oryginalnym komponentem odniesienia. Najpierw zestawiane są oznaczenia na obudowie w ramach kontroli wizyjnej, a potem na stanowisku inspekcji rentgenowskiej porównywana jest ich struktura wewnętrzna. Uwagę należy zwrócić na układ połączeń wewnętrznych układu scalonego – jest to cecha, która często odróżnia podróbki od oryginału. Na przykład zdarza się, że niektórych z nich brakuje, co może wskazywać na to, że potencjalnie komponent jest podróbką. Przed ostateczną oceną należy się jednak upewnić, że materiał wykonania problematycznego elementu układu scalonego ze względu na swoje właściwości, jak na przykład aluminium, nie będzie dawał na obrazie RTG fałszywych wskazań. Zaniepokoić powinny także wszelkie wady wewnętrzne. Chociaż nie zawsze ich odkrycie musi oznaczać, że dany komponent jest podrobiony, to z pewnością powinno się je uznać za sygnał ostrzegawczy oraz powód do dokładniejszego sprawdzenia integralności mechanicznej podzespołu.

Fałszywki wśród oryginałów

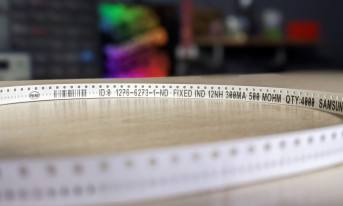

Nie wolno również lekceważyć wad zewnętrznych – wszelkie uszkodzenia obudowy powinny niepokoić, gdyż mogą świadczyć o tym, że komponenty nie zostały zapakowane w oryginalne opakowanie zbiorcze, na przykład szpule, i generalnie dowodzą, że nie obchodzono się z nimi właściwie. Jakakolwiek zewnętrzna pozafabryczna ingerencja powinna wzbudzać podejrzenia odnośnie do oryginalności podzespołów, nawet jeśli pozytywnie przejdą one weryfikację innymi metodami. Warto mieć też na uwadze, że zwykle jedynie kontrola wszystkich komponentów daje 100% pewności. Przestępcy bowiem często mieszają oryginalne i fałszywe podzespoły w ramach jednej serii, usiłując zmniejszyć w ten sposób prawdopodobieństwo wykrycia podróbek.

Jak ważna jest identyfikowalność?

W związku z tym, że proceder podrabiania podzespołów elektronicznych nasila się, rośnie też znaczenie ich identyfikowalności (traceability) w produkcji i w całym łańcuchu dostaw. Nie jest to nowość, ponieważ zanim zaczęto sobie zdawać sprawę ze skali, na jaką komponenty elektroniczne są fałszowane, podejmowano próby upowszechnienia praktyk w tym zakresie z zupełnie innych powodów. Uważano przede wszystkim, że jest to świetne narzędzie do monitorowania, które sprawdza się w sytuacjach, które wymagają identyfikowania oraz lokalizowania urządzeń, w których zamontowano na przykład wadliwe komponenty elektroniczne. Poza usprawnieniem zarządzania procesem wycofywania z rynku problematycznej partii podzespołów planowano wykorzystywać identyfikowalność do poprawy jakości produkcji. Możliwość prześledzenia kolejnych etapów produkcji danej partii komponentów pozwala bowiem dokładnie ustalić okoliczności (ustawienia maszyn, warunki produkcji, parametry jakościowe materiałów), które spowodowały defekt. Dzięki temu można w przyszłości uniknąć takich problemów.

Pomimo niezaprzeczalnych korzyści idea zagwarantowania identyfikalności podzespołów elektronicznych początkowo była przyjmowana sceptycznie. Uważano, że przede wszystkim wdrożenie jej będzie się wiązało z wysokimi kosztami operacyjnymi. Kontrowersje wzbudzało również to, jakie dane powinno się gromadzić oraz jak je przechowywać.

Brakowało procedur

Gdy problem fałszowania komponentów elektronicznych zaczął się nasilać, dokonano przeglądu procedur w zakresie zapobiegania wprowadzaniu podróbek do łańcucha dostaw. Okazało się niestety, że takie w zasadzie nie istniały. Wcześniej koncentrowano się bowiem głównie na: identyfikacji podróbek, sporządzaniu dokumentacji odnotowującej rozpoznanie fałszywek, informowaniu o tym dostawcy. Niestety, nie istniały rozwiązania zapobiegające samemu fałszowaniu. Chociaż procedury w zakresie wykrywania fałszywek oraz dalszego z nimi postępowania są bez wątpienia potrzebne, stwierdzono, że z pewnością nie wystarczą do rozwiązania zasadniczego problemu podrabiania komponentów elektronicznych.

Dlatego rozpoczęto prace nad wykorzystaniem w tym celu procedur z dziedziny identyfikalności. Okazało się, że mogą być one użyteczne na dwa sposoby.

Identyfikowalność wewnętrzna i zewnętrzna

W pierwszym kluczową rolę ma identyfikowalność wewnętrzna. Jest to w praktyce wewnętrzna kontrola materiałów w zaufanym środowisku. Wewnętrzna identyfikowalność musi być w stanie udokumentować pochodzenie materiałów w wychodzącym produkcie w odniesieniu do określonej wewnętrznej odpowiedzialności za materiał. Zostało to uregulowane w dokumencie IPC-1782. Jeśli zalecenia w nim zawarte są przestrzegane, dla dowolnedowolnego komponentu urządzenia identyfikowanego numerem referencyjnym można prześledzić jego pochodzenie, aż do jego materiału wyjściowego, z jednoznacznym określeniem odpowiedzialności jego dostawcy.

W kolejnym dokumencie, IPC-1782A, określono zasady zewnętrznej identyfikowalności. Zawiera on zestaw reguł dotyczących pakowania, w taki sposób, żeby możliwe było wykrycie manipulacji, których dopuszczono się, zmieniając opakowanie i/lub jego etykietę i w zakresie przechowywania informacji dotyczących transakcji i historii przepływu opakowań, w sposób uniemożliwiający ich modyfikację, przykładowo w systemach rozproszonych, takich jak blockchain.

Przemysł 4.0, a identyfikowalność

Łącząc identyfikowalność wewnętrzną i zewnętrzną, uzyskuje się kompleksową informację. W praktyce oznacza to, że ta pierwsza pozwala na zidentyfikowanie opakowania podzespołu, zaś druga dostarcza informacji o tym, kto konkretnie, w danym łańcuchu dostaw, odpowiadał za zawartość tego opakowania.

Ponieważ wiadomo, że odpowiedzialność jest śledzona, wszystkie ogniwa łańcucha dostaw są wysoce zmotywowane, żeby upewnić się, że nie doszło do żadnych naruszeń akurat pod ich kontrolą. Podrabianie komponentów jest dzięki temu dużo trudniejsze.

Systemy identyfikowalności wykorzystują technologie identyfikacji, pakowania i informatyczne o ugruntowanej pozycji, jak i te najnowsze, jak Internet Rzeczy, BigData, chmura oraz blockchain. Szczęśliwie dane przez nie zbierane w dużym stopniu pokrywają się z tymi z innych systemów rozwijanych coraz prężniej w ramach Przemysłu 4.0. Postępująca cyfryzacja fabryk i logistyki zatem z pewnością przyczyni się oraz ułatwi wdrażanie systemów wewnętrznej i zewnętrznej identyfikowalności bez ponoszenia dodatkowych kosztów. Przyczyni się z pewnością do ograniczenia liczby podróbek.

Podsumowanie

Przestępcy żerują głównie, podobnie jak w życiu codziennym, na desperacji kupujących – jeżeli producent stoi przed dylematem wstrzymać produkcję z powodu braku komponentów, czasem nawet nie kluczowych dla działania danego urządzenia, ale pomimo to niezbędnych, czy raczej przymknąć oko na źródło ich pochodzenia, w zasadzie nie ma wyjścia, szczególnie w trudnych czasach, w jakich żyjemy i ostatecznie decyduje zaopatrzyć się w szarej strefie. Niestety nie można liczyć na to, że ubywać będzie osób, które próbują zarabiać na podmianie podzespołów elektronicznych oryginalnych na podróbki, czy to w postaci kopii komponentów, które pomimo że mogą działać, nie mają ani parametrów, ani stabilności gwarantowanych dla podzespołów oryginalnych, czy w postaci pustej obudowy. Poza tym bowiem, że zachęcają ich braki elementów elektronicznych, coraz łatwiejsze jest dołączenie do grona fałszerzy, gdyż łatwo można kupić używany sprzęt umożliwiający oznakowanie podróbek oraz ich przepakowanie w sposób imitujący oryginał. Szczególnie uważać powinni odbiorcy komponentów do urządzeń specjalistycznych, na przykład sprzętów wojskowych – przewiduje się bowiem, że to właśnie one, poza komponentami elektroniki użytkowej, będą na celowniku fałszerzy. Zainteresowanie nimi wynika z ich wyższej ceny spowodowanej tym, że wykorzystuje się w nich materiały lepszej jakości i specjalne rozwiązania konstrukcyjne.

Branża nie powinna lekceważyć problemu podróbek. Nawet bowiem najmniejsze podzespoły w samolocie czy samochodzie autonomicznym, jeżeli okażą się fałszywkami niedziałającymi prawidłowo, mogą spowodować sytuację, w której ucierpi wielu ludzi. Myślenie o takich konsekwencjach jest obowiązkiem producentów oraz dystrybutorów, na odpowiedzialne zachowanie fałszerzy w tym zakresie nie ma bowiem co liczyć.

Monika Jaworowska