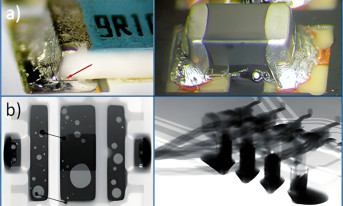

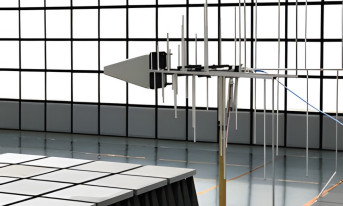

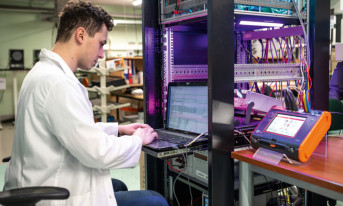

Cały czas rośnie świadomość wśród producentów wyrobów elektronicznych i elektrycznych w zakresie konieczności przeprowadzenia badań bezpieczeństwa i badań kompatybilności elektromagnetycznej. Konieczność ta jest uwarunkowana w głównej mierze uregulowaniami prawnymi i aspektami konkurencji rynkowej. Jest to widoczne zwłaszcza na etapie prototypu, gdyż wówczas jest możliwość wprowadzenia korekt konstrukcyjnych bez ponoszenia dużych kosztów. W ostatnich miesiącach rosnące koszty materiałów i długie czasy dostaw sprawiają, że produkcja i testy prototypów stają się coraz droższe, co zmusza do wielu kompromisów. Bez względu na to, badania i kontrole podczas projektowania zyskują na znaczeniu, gdyż tworzenie produktów nie może być oderwane od weryfikacji prototypów. Inaczej osiągnięcie zgodności staje się trudne, kosztowne lub nawet niemożliwe, dlatego wiele większych firm rozbudowuje swój potencjał aparaturowy pod kątem samodzielnego prowadzenia badań kontrolnych, a na pozostałe czeka oferta placówek badawczych. Praktycznie wszystkie z nich umożliwiają prowadzenie badań cząstkowych (inżynierskich, pre-compliance) po to, aby tworzone urządzenie na koniec przeszło przez weryfikację formalną i uzyskało dokumenty w placówce akredytowanej.

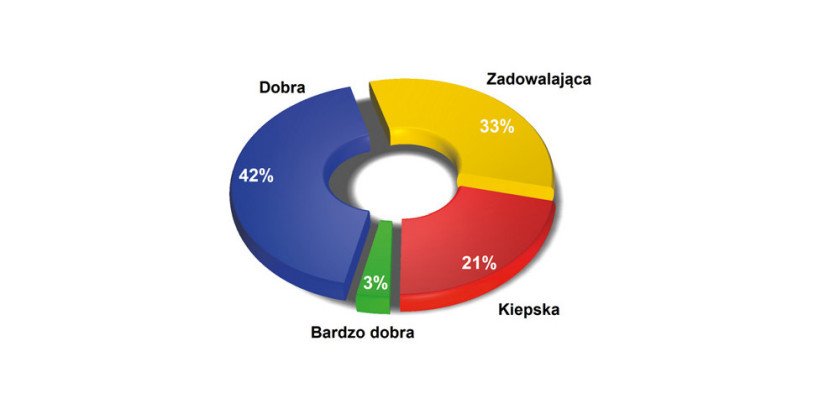

Jaka jest aktualna koniunktura na rynku? #1

Aktualna koniunktura na rynku (lipiec 2022 r.) jest oceniana jako dobra lub zadowalająca, czyli identycznie jak ocena całego półrocza. Ale faktem jest, że ponad dwukrotnie przybyło ocen wskazujących, że na rynku jest kiepsko. Być może jest to efekt wakacji i zastoju w biznesie, być może kumulacja wielu problemów po pandemii, wojny i niedostępności podzespołów. Trudno to ocenić i zapewne dopiero drugie półrocze przyniesie bardziej jednoznaczną odpowiedź.

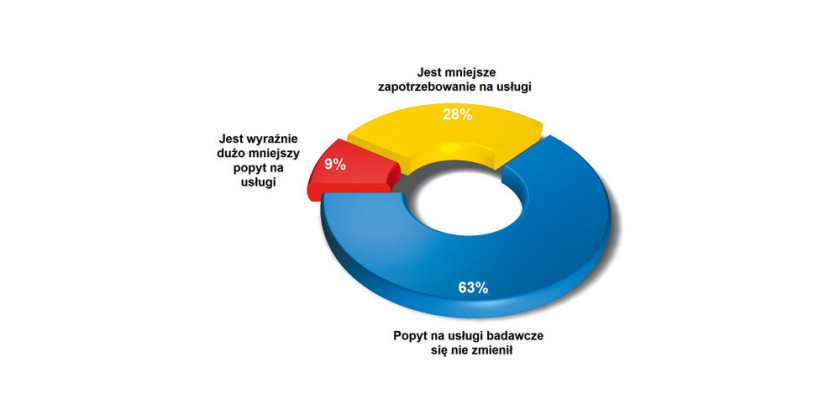

Długie czasy dostaw i wojna a zapotrzebowanie na usługi badawcze #2

Dwie trzecie pytanych przedstawicieli placówek badawczych w Polsce jest zdania, że pandemia i problemy z dostępnością podzespołów elektronicznych, które ona wywołała oraz wojna w Ukrainie, nie zmieniły ich sytuacji w zakresie liczby zleceń. Dla co trzeciego pytanego zleceń jest mniej, a co dziesiąta placówka ma ich wyraźnie widoczny spadek. Przyporządkowanie do konkretnego pola zależy zapewne od profilu laboratorium, zakresu wykonywanych badań, potencjału placówki i innych czynników, ale w kontekście obecnej sytuacji zestawienie na wykresie nie wygląda źle.

Znaczenie badań inżynierskich zwiększało się wyraźnie w ostatnich latach i dzisiaj osiągnęliśmy stan, w którym taka usługa jest oczywistością. Wiadomo, że badania przed formalną oceną nie są domeną wyspecjalizowanych placówek badawczych ani też nie są przypisane do tych jednostek, które mogą się wylegitymować akredytacją. Wiele dużych firm ma dzisiaj bardzo często własne laboratoria i proponuje takie usługi. Małe i średnie firmy ze względu na koszt aparatury są zmuszone do korzystania z usług wyspecjalizowanych jednostek przynajmniej w części zagadnień wymagających kontroli.

Krzysztof Krawczyk

Radiotechnika Marketing

- Przez lata wiele firm elektronicznych lekceważyło konieczność przeprowadzania badań – czy coś się zmienia w tym temacie?

Znaczenie kompatybilności elektromagnetycznej z roku na rok nieustannie rośnie wraz z postępem technologicznym. Biorąc pod uwagę zarówno rynek cywilny jak i militarny bardzo ważnym aspektem w całym procesie rozwoju jest ocena zgodności projektowanych wyrobów w zakresie emisji jak i odporności na zaburzenia elektromagnetyczne. W związku z tym, można zauważyć coraz większy odsetek klientów, planujących badania EMC na wczesnych etapach projektowania. Pozwala to na zdobycie wiedzy na temat produktów własnych oraz uniknięcie kosztownych zmian po nieudanych badaniach końcowych. Dodatkowo badania wstępne dają możliwość wprowadzania modyfikacji oraz doboru środków zaradczych w pełni dopasowanych do problemu nie powodując przewymiarowania rozwiązań wynikających z ograniczeń pojawiających się na ostatnim etapie rozwoju. Dostrzegają to szczególnie inżynierowie oraz kierownicy projektów, którzy najlepiej są w stanie ocenić konsekwencje braku planowania badań EMC na przebieg całego procesu. Oczywiście sposób podejścia do badań zależy od doświadczenia konkretnej firmy, ale przypadki, iż badania końcowe są pierwszą stycznością z EMC stają się rzadkością. Tak jak zostało to wspomniane wcześniej, badania służą nie tylko potwierdzeniu osiągnięcia zgodności z wymaganiami formalnoprawnymi, ale zrozumieniu możliwych interakcji urządzenia w wybranym środowisku pracy, co również przekłada się na jakość i niezawodność produktu końcowego.

|