Płytka drukowana staje się radiatorem

Przy małej mocy wydzielanej do rozproszenia ciepła często wystarcza folia miedziana na płytce drukowanej. Takie chłodzenie popularyzuje się na skutek coraz lepszej dostępności i niższych cen obwodów wielowarstwowych. W ramach płytki dwustronnej na radiator tego typu można było sobie pozwolić w mało skomplikowanych układach, gdzie mozaika ścieżek była prosta i zostawało wiele pustego miejsca. To rzadki przypadek. W obwodach wielowarstwowych można wszystkie połączenia ukryć na warstwach wewnętrznych, a na dużej części zewnętrznych warstw wydzielić obszary chłodzące. Dodatkowo płytkę można połączyć termicznie z obudową mostkiem z użyciem pianki termoprzewodzącej lub zalać całość układu zalewą o takich właściwościach. W przypadku, gdy ciepła jest więcej, można też próbować sięgnąć po laminaty z grubą warstwą miedzi lub z rdzeniem metalowym (MPCB) jak w modułach LED-owych. Takie podejście jest coraz popularniejsze.

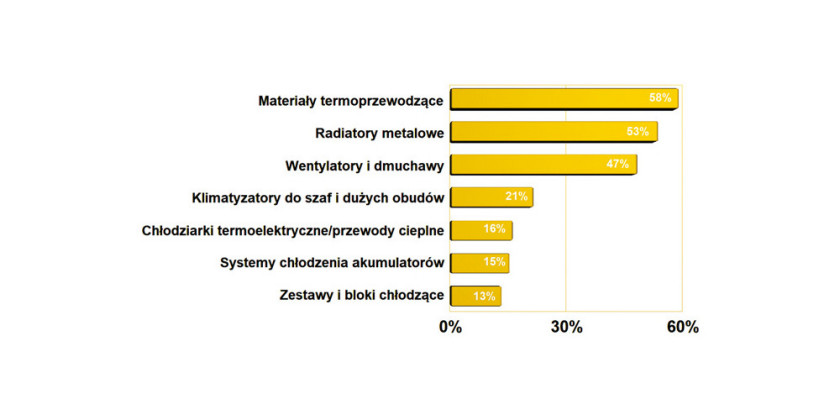

Materiały termoprzewodzące

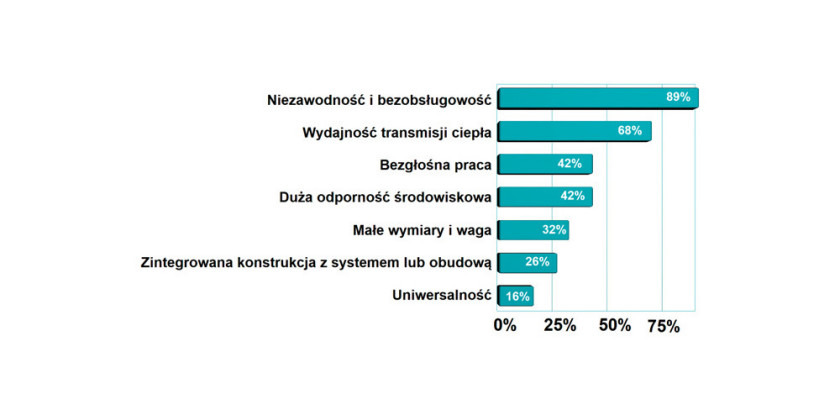

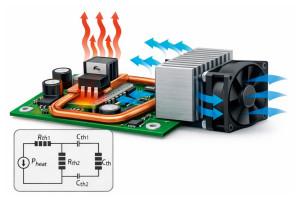

Przy rozważaniach układów chłodzenia zwykle myślimy o półprzewodnikach, którym konstruktor stara się ograniczyć przyrost temperatury. Niemniej wraz z ekspansją rozwiązań impulsowych coraz częściej problem chłodzenia przestaje mieć charakter punktowy, a więc skupiony na kilku elementach mocy.

Faktem jest, że rozwój technologii półprzewodnikowej jest bardzo dynamiczny, a nowe wersje komponentów zapewniają znacznie większą sprawność i nie grzeją się tak bardzo, aby stanowiły w urządzeniach jeden gorący, centralny punkt, na którym trzeba skupić wysiłek projektowy. Nowe tranzystory mocy z azotku galu lub węglika krzemu nie tylko zapewniają małe straty podczas komutacji i przewodzenia, ale także mogą pracować w wyższej temperaturze niż krzemowe odpowiedniki, więc nie trzeba ich tak efektywnie chłodzić. Ponadto, elementów grzejących się jest znacznie więcej niż dawniej. Miejsce jednego, dwóch tranzystorów zajęły dzisiaj obwody, w których stopień mocy zawiera tranzystorów nawet 12 (trójfazowy układ pełnomostkowy). Kilkadziesiąt sztuk równo ułożonych obok siebie nie jest też niczym dziwnym, bo tranzystory często łączy się równolegle dla zwiększenia obciążalności. Tak jest w falownikach, napędach silników, układach BMS akumulatorów i wielu innych miejscach.

Efekt jest taki, że ciepło wydzielane jest bardziej równomiernie. Do tego grzeją się elementy indukcyjne, a więc transformatory i dławiki, kondensatory w filtrach wyjściowych, a także szybkie układy cyfrowe (interfejsy, pamięci). Elementy są ciasno upakowane na płytkach drukowanych i każde miejsce na laminacie jest zagospodarowane. W ten sposób te cieplejsze komponenty podgrzewają całą resztę i tym samym chłodzenie przestaje być domeną podzespołów mocy – raczej nagrzewa się cała płytka. W takim przypadku trzeba zmienić podejście do chłodzenia, np. całą płytkę przykleić do radiatora lub ścianki obudowy za pomocą materiału termoprzewodzącego.

Wygoda i nieduże koszty powodują, że w ostatnich latach rynek materiałów termoprzewodzących szybko się rozwija. W tym obszarze pojawia się sporo nowości i rośnie też liczba dostawców, co sprzyja obniżkom cen oraz lepszej dostępności produktów. Poprawiają się też parametry związane z transmisją ciepła tych produktów, które są kluczowe w tym obszarze zastosowań, gdyż decydują o wydajności chłodzenia.

Materiały termoprzewodzące to ogólnego przeznaczenia pasty o różnej rezystancji termicznej, a także wypełniacze szczelin, zalewy i żele, które różnią się pomiędzy sobą gęstością, sposobem aplikacji i także zastosowaniem. Są też materiały PCM z przemianą fazową, które mają lepsze właściwości cieplne w porównaniu do równoważnych rozwiązań tradycyjnych. Poza materiałami bezpostaciowymi są oczywiście jeszcze folie i gotowe podkładki tego typu, także grube, ale elastyczne i przypominające gąbkę wypełniacze szczelin (gap filler). Ważnym atutem taśm i folii termoprzewodzących jest to, że zapewniają potrzebną izolację galwaniczną, co pomaga w zapewnieniu bezpieczeństwa użytkowania. Pojawiające się na rynku nowe opracowania taśm i folii termoprzewodzących, klejów, past i podkładek charakteryzują się coraz większym przewodnictwem ciepła. Producenci podają te dane w postaci rezystancji termicznej mierzonej na warstwie o standardowej grubości i powierzchni, i wyraźnie widać, że przewodnictwo cieplne materiałów stale rośnie. Jest to bardzo ważny proces, gdyż ułatwia integrację elektroniki mocy. Zmagający się z ciepłem konstruktorzy niechętnie sięgali po folie termoprzewodzące lub kleje, gdyż były one mało efektywne i nie sprawdzały się, gdy ciepła trzeba było odprowadzić dużo. To już przeszłość.